超低排放下钢铁行业滤料的选用与发展趋势

2021-10-18张延青郑德富李冠志

张延青,郑德富,李冠志

(山东奥博环保科技有限公司,山东 德州 253000)

目前,钢铁工业仍然是全球经济发展的核心之一。我国是当前世界上最大的钢铁生产国,根据世界钢铁联合协会统计,2018 年世界粗钢总产量18.08 亿t,我国粗钢产量9.283 亿t[1],占世界总产量的一半。尽管近年来我国钢铁行业的颗粒物和二氧化硫的排放量大幅下降,但由于产量基数大,总排放量仍然很大。据统计,2018 年全国钢铁行业颗粒物、二氧化硫、氮氧化物排放量约为163.6 万t、68.3 万t、92.9 万t。

2019 年4 月,生态环境部等五部委联合印发了《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35 号),各地和主要钢铁企业积极响应政策要求,相继制定钢铁行业的超低排放实施方案,进行项目改造。钢铁生产的主要工序如烧结、高炉出铁场、转炉二次烟气等的颗粒物排放限值为10mg/m3。袋式除尘是控制工业烟气颗粒物排放的主流技术,应用领域广泛,因其除尘效率高和经济实用性强,在钢铁行业超低排放改造中发挥着关键作用。由常规袋式除尘器迭代而来的褶皱星型袋式除尘器和折叠滤筒式除尘器可在合适的风量和灰尘量下较好满足受场地和空间限制的改造项目的需求。滤料作为袋式除尘的核心部件,其过滤浓度、材料性能和使用寿命等相关参数直接影响着颗粒物的排放浓度。因此,关注和研究滤料技术的发展趋势,是降低工业烟气颗粒物排放、进行大气污染治理的一个工作重点。

1 钢铁行业中袋式除尘技术的应用与发展

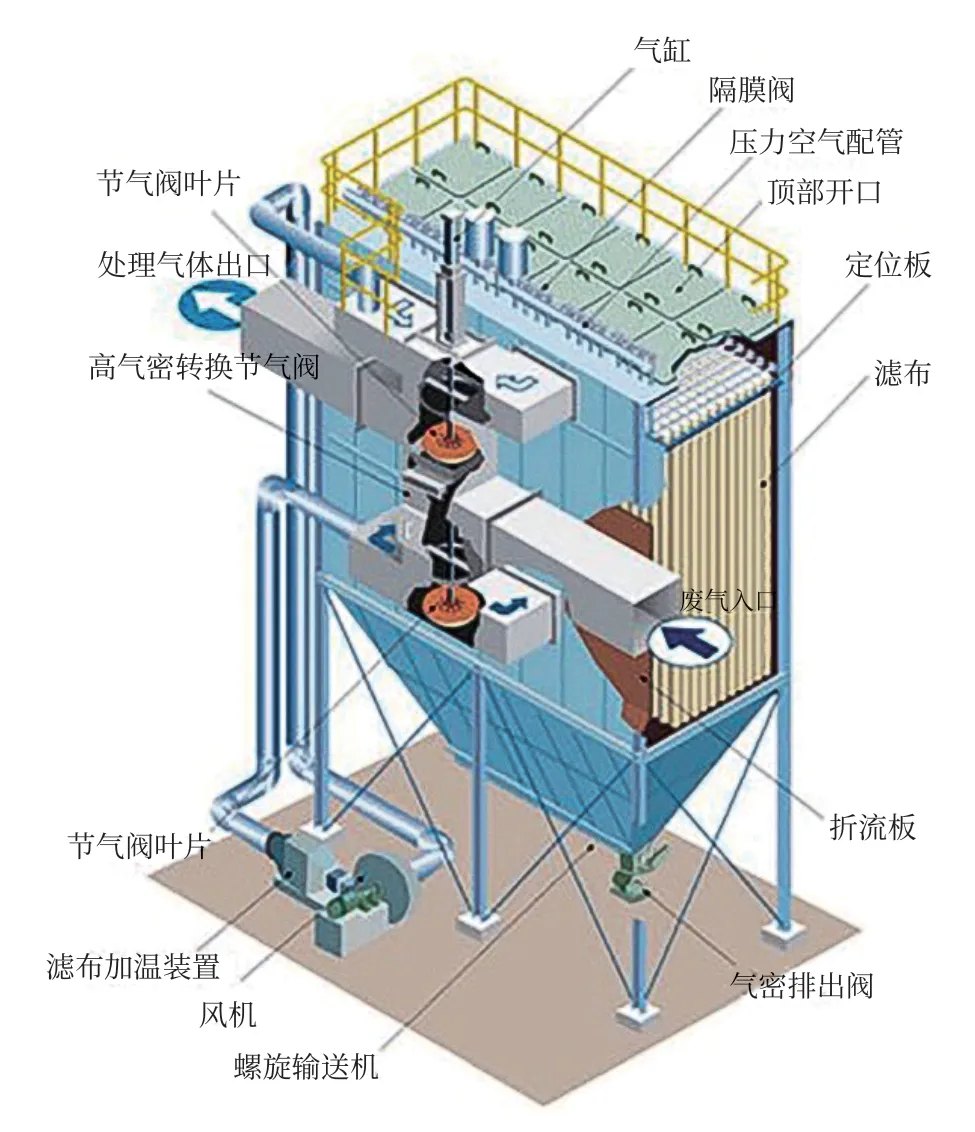

袋式除尘是一种干式过滤收尘装置,具有除尘效率高、适应性强、使用灵活、结构简单、工作稳定、便于回收粉尘、维护简单等优点[2]。袋式除尘设备的应用历史相对较久,从20 世纪80 年代便开始大型化发展。进入工业除尘领域,从早期的机械振动袋式除尘、反吹风大袋式除尘,到现在主流的高效脉冲喷吹袋式除尘(见图1),在钢铁行业各生产工序的颗粒物收尘方面都有着广泛应用。随着滤料技术的不断发展,目前钢铁行业中袋式除尘设备的应用比例高达95%。

图1 高效脉冲喷吹袋式除尘设备[3]

袋式除尘过滤原理:含尘气体进入滤袋室,由于惯性、扩散、阻隔、钩挂、静电等作用[4],粉尘被阻留在滤袋表面,净化后的气体逸出,经净气管排出。滤袋表面的积灰用气体逆洗或者喷吹脉冲气流去除,清除下来的粉尘下到灰斗,经卸灰阀排到输灰装置。因此,袋式除尘设备的核心部件为滤料,滤料性能的好坏直接关系到除尘器的整体性能和使用寿命。

在现阶段超低排放改造路线中,广泛应用的袋式除尘设备如图2 所示,按核心部件滤料形式可以分为常规高效袋式除尘、褶皱星型袋式除尘和滤筒除尘。

常规高效袋式除尘的滤袋形状主要为圆形或者椭圆筒形,配合袋笼安装于花板之上,根据合适的工况环境,通过选用合适的滤料进行颗粒物收尘处理,需要保持定期更换,经济性高。

褶皱星型袋式除尘是对传统袋式除尘设备的创新设计,在星型袋身上将打褶点做在同一根布条上,其多褶皱设计可以使过滤面积增加1.5—2 倍,配合星型袋笼可以安装于原有的花板之上,具有改造工程量小、除尘器整体占地面积小等优势。

滤筒除尘技术是20 世纪80 年代美国唐纳森公司在袋式除尘设备的基础上研发生产的,其核心是折叠滤芯,星型过滤筒由一定长度的挺括的滤料折叠成褶、首尾黏合而成[5],不含袋笼,具有单位过滤面积大、占地面积小、安装和更换简便等优点。

图2 三种袋式除尘样式

2 钢铁生产中主要工序的滤料选用

我国钢铁生产以长流程为主,包含原料、烧结、球团、焦化、炼铁、转炉炼钢、轧钢、自备电厂等多个工序[6],也有部分短流程的电炉炼钢与轧钢,因此具有烟尘排放点分布广、数量多、成分复杂、烟尘温度差异大等特点。目前用于钢铁行业的主要滤料有中低温的涤纶聚酯,中高温的PPS(聚苯硫醚)、芳纶、PI(聚酰亚胺)、PTFE(聚四氟乙烯)、玻纤等。

2.1 原料(铁矿采选)工序

采选矿生产包括地下采矿、露天采矿和选矿。其中颗粒物(粉尘)主要来源于地下采矿中的凿岩爆破和矿石运输、露天矿穿孔作业、选矿厂的破碎和分选等阶段。粉尘具有成分复杂、粉尘量大、磨削性高等特点,大部分采用袋式除尘,小部分采用湿式除尘和静电除尘,袋式除尘设备宜选用聚酯针刺滤料。

2.2 烧结与球团工序

烧结和球团工序是钢铁工业颗粒物、硫氧化物、氮氧化物以及二噁英等污染物最大的排放源[7]。其中颗粒物(粉尘/烟尘)主要来源于物料混合、破碎、冷却、筛分、转运以及球团焙烧过程。烧结机机头(球团焙烧)若采用半干法脱硫设施或活性炭脱硫脱硝设施,则需配备高效袋式除尘器,滤料宜选用覆膜针刺聚酯材料或者改性PPS 覆膜滤料;若采用湿法脱硫设施,则需配备湿式电除尘器。烧结机机尾、烧结筛分、球团焙烧设备机尾等,若配备高效袋式除尘技术,则滤料宜选用覆膜针刺聚酯材料;若配备折叠滤筒除尘技术,则宜选用纺粘聚酯覆膜滤料。

2.3 焦化工序

焦化工序是指炼焦煤按生产工艺和产品要求配比后,装入隔绝空气的密闭炼焦炉内,经高、中、低温干馏转化为焦炭、焦炉煤气和化学产品的工艺过程[8]。焦炉烟尘主要来源于装煤烟尘和出焦烟尘,除尘系统采用大型脉冲袋式除尘地面站,滤料宜选用PTFE 浸渍处理的聚酯针刺滤料,注意加装防爆装置。其他无组织排放源的处理,如煤场、煤粉破碎及运输等阶段的烟尘,宜选用防静电聚酯针刺滤料。

2.4 炼铁工序

我国主要采用高炉炼铁,其中颗粒物(粉尘)主要来源于供料、煤粉制备系统、出铁场、热风炉、高炉煤气等环节,以及输送、转运、上料等无组织排放环节等。除尘系统主要采取袋式除尘设备和少量的静电除尘设备。煤粉制备系统宜选用防静电针刺聚酯滤料,出铁场环节宜选用覆膜针刺聚酯滤料[9],同时要注意添加火花捕集装置,防止灼伤滤袋。高炉煤气阶段,若有降温系统可选用芳纶针刺滤料,若无降温设施或湿式备用除尘器可以选用玻纤针刺滤料[10]。其他无组织排放源设置的袋式除尘设备宜选用针刺涤纶滤料,若配备折叠滤筒除尘技术,宜选用纺粘聚酯覆膜滤料。

2.5 炼钢工序

长流程炼钢过程中,转炉炼钢的颗粒物烟尘主要来源于铁水兑入、辅料加入、吹氧、出渣、出钢过程;散状料上料系统;LF、VD 等精炼炉冶炼及铁水预处理过程[11]。转炉一次烟气(转炉煤气),转炉二次烟气,上料系统含尘废气,铁水预处理烟气,混铁炉烟气,LF、VD 等精炼炉烟气的处理,通常采用高效袋式除尘技术,滤料宜选用聚酯针刺滤料。转炉三次烟气的处理在改造过程中受限于空间和场地时可采用折叠滤筒除尘技术,滤料选择纺粘聚酯覆膜滤料。

短流程炼钢过程中,电炉炼钢的颗粒物(烟尘)通常来源于加料、出钢、吹氧和冶炼等过程,以及原、辅料系统的上料过程,常采用高效布袋除尘器进行净化,滤料宜选用聚酯针刺滤料。

2.6 轧钢工序

轧钢工序主要包括热轧加热炉和轧钢热处理炉、冷轧、酸洗、涂镀层等工艺。轧钢工业大气污染物主要来源于热处理炉废气、热轧含尘烟气、冷轧含尘烟气、酸洗机组烟气、废酸再生烟气、涂镀层机组烟气等[12]。袋式除尘设备主要用于处理冷轧阶段的拉矫机、焊接机等产生的颗粒物,滤料选用聚酯针刺滤料。其他几个工序的废气治理可根据实际工况采用塑烧板、湿式静电、洗涤塔、油雾过滤器等净化措施。

2.7 自备电厂

钢铁行业用电用热需求比较稳定,电力成本在其生产成本中占比较高。许多钢铁企业都有自备电厂,这些自备电厂多数为燃煤发电。燃煤锅炉大气污染物主要为颗粒物、二氧化硫、氮氧化物、汞及其化合物等。目前超低排放要求燃煤锅炉颗粒物特别排放限值为10mg/m3,颗粒物产生量主要取决于燃料煤中的灰分、硫分含量,主要治理技术有袋式除尘技术、电袋复合除尘技术、电除尘技术(干式静电除尘和湿式静电除尘)及其组合技术。滤料主要根据燃煤中的灰分和硫分的含量进行选择,可选择的滤料有针刺纯PPS滤料、针刺纯PPS 覆膜滤料、复合针刺PPS 和PI 滤料、复合针刺PPS 和PTFE 滤料等。

3 超低排放要求下滤料技术发展趋势

3.1 材质多样化

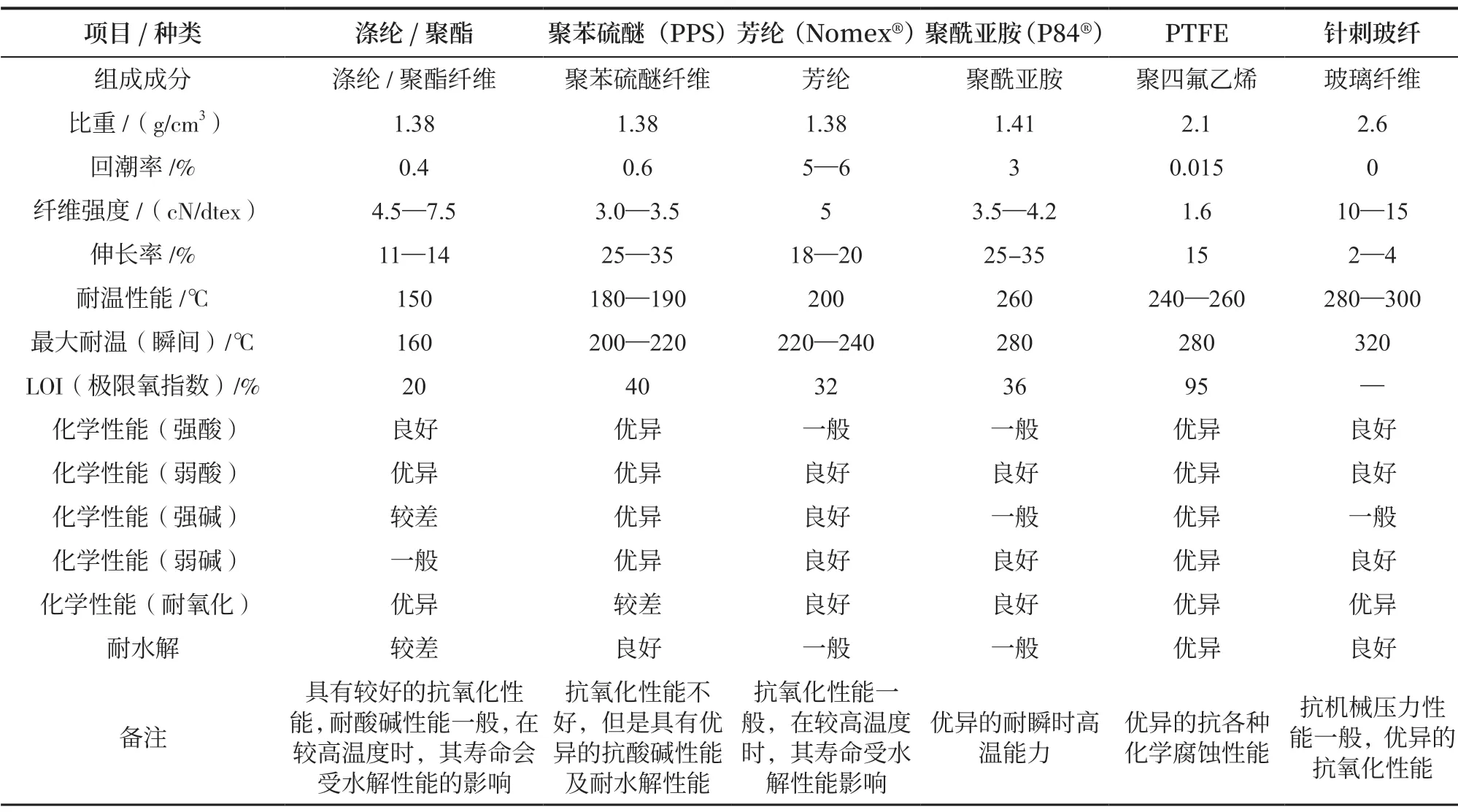

袋式除尘滤料材质从棉、毛等普通天然纤维织物发展到如今的涤纶聚酯、PPS、芳纶,PI、PTFE、无机玻璃纤维等多种高性能过滤材料(见下表),主要得益于市场需求的拉动和上游原材料纤维国产化的努力,许多高性能纤维(PPS、芳纶、PTFE、PI 等)的成本持续降低,性能接近国外产品[13]。在复杂的工况环境下处理高炉煤气、流化床粉尘、石灰窑烟气等高温、高浓度、高腐蚀性烟尘气体时,滤料的选择变得多样化。

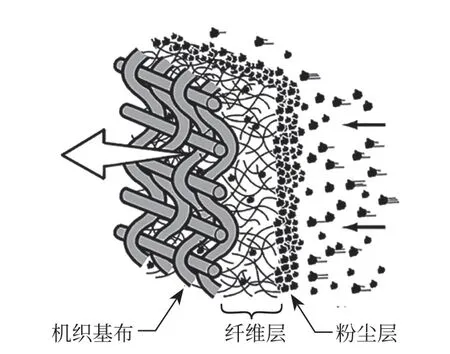

3.2 加工工艺改进

高效袋式除尘设备和褶皱星型袋式除尘设备的滤料主要采用的是针刺滤料,其滤料纤维呈立体交错排列,形成三维结构,中间加上基布后可提高自身的强力和效率。这种结构不仅有利于快速形成粉尘层,而且在开始集结过滤和清灰结束后,粉尘不易穿透滤料,效果稳定,除尘率高于普通织物滤料(见图3)。在此基础上,易形成自动化一条龙生产线,便于监控和保证产品质量[14]。

钢铁行业主要高性能过滤材料

图3 针刺滤料结构

折叠滤筒除尘的滤料采用的是由纤维纺粘热压加工工艺生产的滤料,其纤维直径独特且排列均匀,可有效提升滤料的过滤性能[15]。但纺粘滤料的纬向断裂强力较低,还需要优化和提升相关工艺。

滤料的后整理加工是滤料生产过程中非常关键的工序,能有效提升滤料的质地均匀性、尺寸稳定性,同时改善滤料性能。目前已有的滤料后整理加工工序包括:烧毛、热轧光、浸渍、疏水整理、热定型、防静电等,可根据实际烟气工况环境,进行多种搭配。

3.3 滤料表面处理

在当前滤料技术发展过程中,梯度结构滤料(超细面层)、覆膜滤料、纳米纤维滤料是业内追逐的热点。

梯度结构滤料是指在滤料厚度方向上纤维的纤度或者纤维层的密度呈阶梯状变化的滤料。滤料结构依次为超细纤维层、细纤维层、基布和粗纤维层。如图4 所示,梯度结构滤料的迎尘面是由超细纤维结构构成的细密面层,不仅可提高过滤效率,并且由于其孔隙率低、表面光滑,也能提高粉尘的剥离率。其细纤维层相对表面层孔隙率高,降低了全部的阻力,也有利于反吹清灰。目前该技术在钢铁领域不断得到应用,取得了良好的成绩,不过由于梯度结构滤料属于深层过滤,使用后期粉尘易于进入滤料内部,造成除尘效率降低、清灰难度加大的问题。

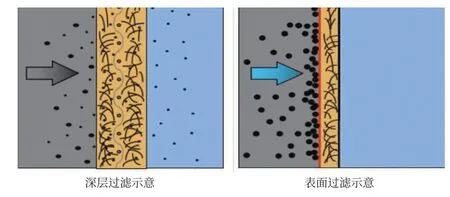

图4 梯度结构滤料结构(超细面层)

覆膜滤料是指在滤料表面覆盖一层膨体聚四氟乙烯薄膜(PTFE),从而形成一种微孔薄膜的覆合滤料。PTFE 膜孔径为0.05—3μm,孔隙率为85%—93%,化学性能稳定,摩擦系数小,表面光滑,可用于250℃—300℃的高温环境。覆膜后母体纤维层当量孔径变小,实现了真正的表面过滤。如图5 所示,表面过滤技术是指粉尘不进入滤料内、全部截留在滤料表面的过滤技术,覆膜滤料在表面形成透气性很好的薄层,能减小滤料的表面动摩擦系数,提高清灰性能,也有助于提高自身的疏水性。运行阻力降低,有利于降低除尘器整体能耗,延长使用寿命。该技术既可用于常规针刺滤料,也可用于折叠滤筒的纺粘滤料。由于钢铁行业排放烟尘颗粒物的本身特性,造成了部分生产工序的覆膜滤料使用初期效果很好,使用一段时间后会出现磨损,使用寿命较短,因此覆膜滤料的机械强力、耐磨性和覆膜牢度需要继续加强。

图5 深层过滤与表面过滤

3.4 纳米纤维滤料

用于超细微颗粒捕集的纳米纤维过滤材料,其极细纤维采用静电纺丝工艺生产,可延展且有弹性,直径0.2—0.3μm,形成空间间隙极小的纤维过滤网表层,使粉尘只落在滤料表面上,基本属于表面过滤。

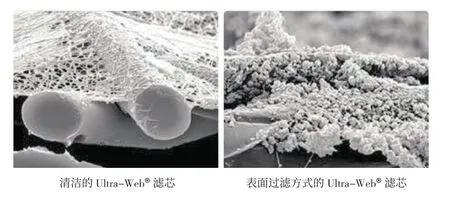

美国唐纳森公司[16]开发了一种Ultra-Web®纳米纤维滤材,在特殊配方的纤维滤料表面加上一层特殊的网状过滤层(见图6),比同样大小的普通天然滤料纤维,能够多滤除2 倍的污染物,对于尺寸更小的污染物,其性能表现更优异。

图6 Ultra-Web®纳米纤维滤料电镜图

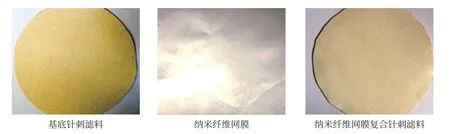

在袋式除尘领域,山东某环保公司与东北大学合作的纳米纤维网膜过滤材料[17],利用静电纺丝获得了纳米纤维网膜,与基底针刺滤料进行结合,制备成3 层结构的纳米纤维网膜复合针刺滤料(见图7)。

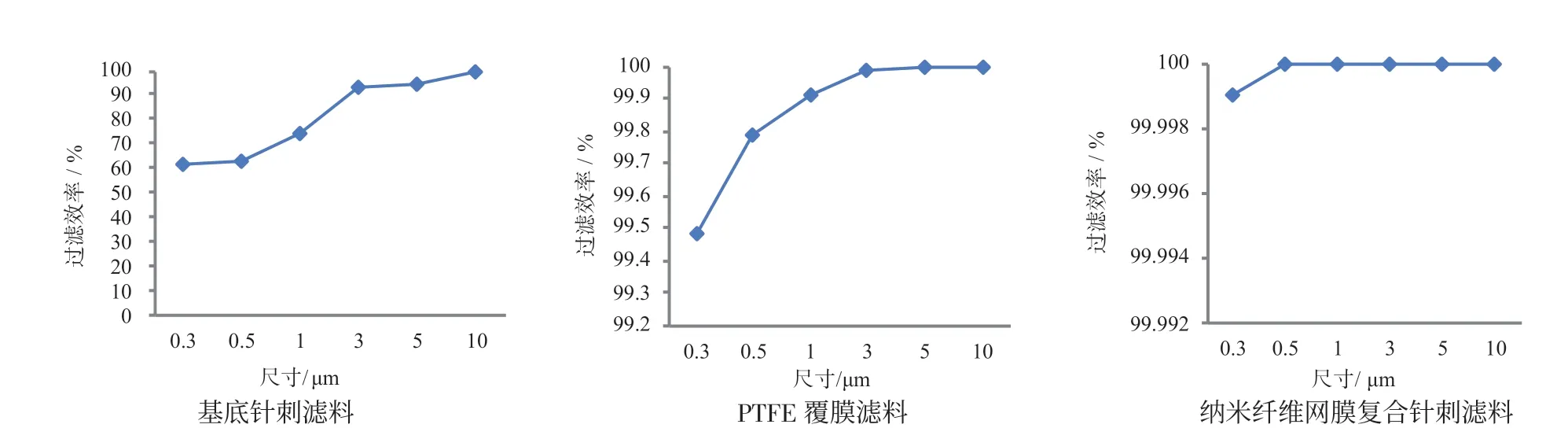

经过对滤料过滤性能的对比可知(见图8),对于极细微颗粒物而言,纳米纤维滤料的过滤效率最高;与普通针刺滤料相比,PTFE 覆膜滤料的过滤效率明显较高。

图7 纳米纤维网膜过滤材料

4 结语

综上所述,钢铁行业因其工序多、工况复杂,各个生产环节的滤料选用都极为关键。随着钢铁行业超低排放要求越来越严格,对于滤料技术不断提出新的要求,这将有利于促进滤料行业的发展,进而实现高效、低阻和长寿命的目标。

图8 滤料过滤性能对比