井筒隔热技术在东胜气田开发中的应用评价

2021-10-18符伟兵

符伟兵

(中国石化华北油气分公司石油工程技术研究院,河南郑州 450006)

目前,气田开发中采输工艺主体采用高压集输和井下节流中低压集输。高压集输工艺总体应用可描述为“高压进站、集中加热、两级节流、低温分离、轮换计量、单井注醇”,生产中需注甲醇解防堵,需配套含醇污水处理厂,存在环保风险且生产成本较高[1–2]。井下节流中低压集输工艺总体可描述为“井下节流、低压进站、常温分离、站内增压、集中计量”,相比高压集输工艺,可通过井下节流实现井筒水合物防治[3],无注醇配套工艺,但实际应用中,仍需配套一定的解防堵措施。井下节流工艺不利于生产过程全井筒流压测试,影响气井井筒积液及井底流压的准确判断,从而影响气井的动态监测和分析管理。

井筒隔热技术作为稠油热采中一项重要技术,应用已经非常成熟,其原理是通过应用较低导热系数的真空隔热油管降低流体在井筒油管流动过程的热损失,从而提高注气热效率[4–6]。

本文借鉴稠油热采中的井筒隔热技术方法与公开专利[7–9]中提到的技术思路,依据东胜气田现场实践取得的实际数据,通过理论模拟与实测数据验证相结合的方法,提出了井筒隔热技术在气田开发中应用的具体方案,能简化生产管理、降低生产成本、提高开发效益。

1 东胜气田低压采输工艺分析

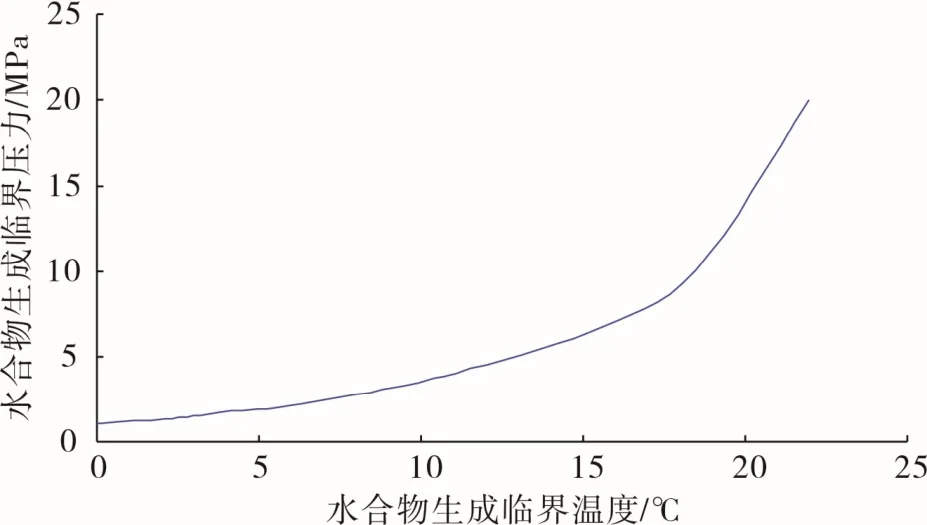

通过对X4井不同节点位置温度、压力监测,明确了井下节流井生产流程中的温度、压力分布特征,其中井筒中节流器上部20 m位置流压、流温分别为3.8 MPa和55 ℃,井口位置流压、流温分别为1.6 MPa和11 ℃,进集气站位置管线中流压、流温分别为1.1 MPa和5 ℃,由此可知井筒节流器上部至井口再到集气站整个流程中流体的压力为3.8 ~1.1 MPa,温度为55~5 ℃。应用东胜气田天然气参数,计算建立了东胜气田天然气水合物生成临界曲线(图1)。通过实测流程的温度压力数据与水合物生成临界曲线分析可以得出,在低压运行模式下,气井生产流程中井筒和地面管线均不会发生水合物堵塞。随着流程中温度的升高,生成水合物对应压力值也升高。

图1 东胜气田天然气水合物生成临界曲线

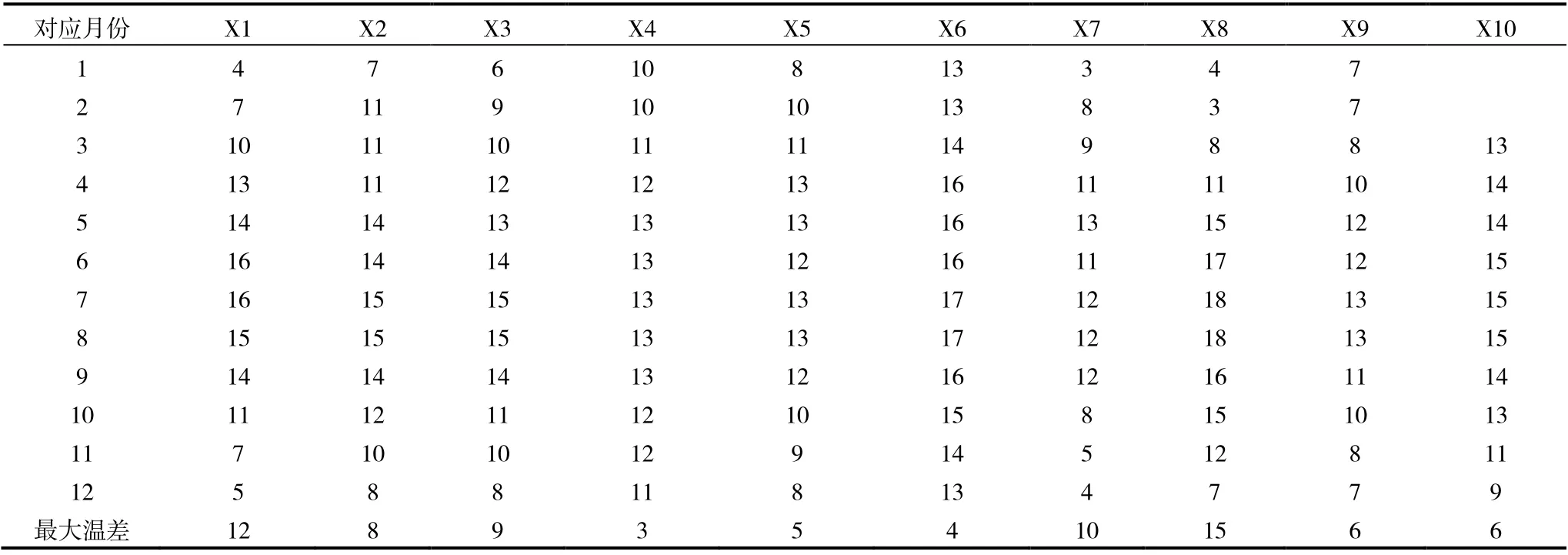

分析中低压集气站A号站气井井口温度的特征可以看出,井口温度夏季为14 ℃左右,而冬季最低为3 ℃。通过井下节流井井口温度与集气站进站温度分布特征分析,依据水合物生成对应压力特征(图1),优化出对应管线运行允许最高压力分布特征。压缩机停机判别依据:①进站压力大于等于3.5 MPa;②井口压力大于进站压力0.3~0.5 MPa,据此可优化东胜气田井下节流井压缩机开关制度,表1是气井井口温度统计。从表2可以看出,每年5月至9月采用停机中压运行模式,而其他时间需开启压缩机,采用低压模式运行。

表1 东胜气田A号站气井井口温度 ℃

表2 压缩机开机周期优化

2 气井井筒隔热技术试验

为了验证气井应用隔热技术后,气井井筒温度变化,选择东胜气田试采井X11井进行对比试验。该井生产层位盒3层,试气无阻流量20.07×104m3/d,气层垂直深度3 057.8 m。试验前油压16.6 MPa,生产管柱为φ88.9 mm原压裂管柱,油套不连通,套压为0,日产气4.46×104m3,日产液14.6 m3,实测井口流温为20.90 ℃。井筒隔热技术对比试验中,该井采气管采用隔热保温油管,视导热系数为0.006~0.020 W/(m·℃),隔热油管下深1 196.35 m,试验期间油压为15.6 MPa,套压为15.7 MPa,日产气3.96×104m3,气井正常试采且生产稳定。通过流压流温测试,实测井口温度为39.11 ℃,相比试采期间实测井深2 900 m处温度为92.60 ℃,井口温度20.90 ℃,井口温度提升明显。根据实测温度压力数据进行理论计算,该井从井筒到地面采气管线不会生成水合物。

3 气井井筒隔热技术应用方案

基于井筒隔热技术先导试验,明确了井口温度提升的效果,获得了相关参数。目前应用的井下节流+低压集输采输工艺存在油压为集气管网回压,不能反映井筒积液情况;井内有节流器,对泡排等药剂有一定影响;节流器在井筒内,调整产量不方便,需要打捞更换施工等问题。为此,基于单井井筒隔热技术试验效果,论证通过整体采用井筒隔热技术提高产出流体井筒、井口温度,进而提升地面管线中流体温度,结合水合物生成条件,评价井筒隔热技术对气田采输工艺优化的可行性。

3.1 技术可行性

以东胜气田A号集气站及所辖气井为基础,建立单井实际产量、温度、压力与进站压力、温度动态模型,对比井口温度提升后,井筒隔热保温后对气井生产及水合物生成情况的影响。

应用HYSYS 软件建立了A号集气站及所辖气井的采输管网模型,分别按照冬季和夏季两个气井时间生产过程中单井井口节点、进站节点录取的对应流程中的温度、压力数据及气井实际对应的产量数据,调整模型中的管线传热系数,使得模拟结果的井口节点和进站节点数据与实际录取数据一致。在采用常规N80油管作为采气管柱的情况下,冬季井筒至井口及井口至地面管线温度为86.00~4.00 ℃,对应水合物生成临界压力为1.6 MPa,夏季井筒至井口及井口至地面管线温度为86.00~12.00 ℃,对应水合物生成临界压力为4.2 MPa。基于井筒隔热油管单井评价结果显示,井口温度提示约20 ℃,将HYSYS软件中建立的A号集气站模型中单井井口温度均提升20.00 ℃,模拟结果显示冬季进站温度达到了14.00 ℃,夏季进站温度达到了22.00 ℃,对应水合物生成临界压力分别为5.8 MPa和15.0 MPa。从评价结果看,井筒隔热保温后,可以提升气井生产井筒至集气站流体温度,防止水合物生成的最低压力达到了5.8 MPa,满足中压集气生产要求。

3.2 经济可行性评价

前期试验及技术性评价均是以井筒保温油管下深1 200 m及井筒温度提升20.00 ℃情况下论证的,因此,需进一步评价投入成本和产生的效益情况。先建立X11井井筒管柱模型,论证不同下深情况下井口流温情况,对比模拟数据与实测数据可以看出,计算精度较高,可以满足需求(图2)。随着深度的增加,井口温度逐渐增加;1 500 m后温度增加的幅度减缓,同时油管成本增加,下深2 500 m时井口流温提升至47.40 ℃(图3)。以新井投产油压18.5 MPa、井口节流后地面管线压力4.0 MPa计算,节流温降将达到72.50 ℃,使用井筒隔热保温方案也无法满足井口节流前温度要求。

图2 应用温度预测模拟(保温油管不同下深)

图3 隔热油管不同下深情况下井口温度变化

分析不同隔热油管价格下投资及回收期显示,在试验应用的油管价格350元/m情况下,仅需两年就可收回油管投资,而如果规模应用,进一步降低油管投资,则回收周期将进一步缩短,经济效益更加可观(表3)。

表3 保温油管投资回收周期预测

3.3 井筒隔热保温模式采输方案

在井筒隔热技术评价结果基础上,提出了东胜气田井筒保温+井下节流+中压集气(3.5~4.0 MPa)清洁采气方案。

(1)新投产气井采用井筒保温+井下节流+中压集气模式,其中隔热保温油管下深1 200 mm,井下节流后井口油压设计为3.5~4.0 MPa,满足了井底至井口及井口至集气站水合物防治需要,同时满足不开集气站压缩机,应用气井自身压力外输的压力需求。相比传统井下节流+低压集气投产初期需要启用集气站压缩机的方案,能够有效地减少压缩机应用时间,延缓启用时机,降低生产运行成本。

(2)当气井套压小于16.0 MPa时,对于需要开展井筒动态监测的气井,可打捞井下节流器,采用井口节流方式保持节流后井口压力为3.5~4.0 MPa,同时配套井口加注环保抑制剂防堵措施。该方案为井下动态监测提供了通畅的井筒条件,满足井筒动态监测工具下入要求,能够有效解决传统井下节流+低压集气模式下井筒节流器下部无法采用常规方法测试的问题。

4 结论

(1)东胜气田井下节流中低压采输工艺,能够有效地减少压缩机应用时间,延缓启用时间,降低成本。

(2)通过现场试验评价,在下入1 200 m隔热油管后,相比常规N80采气管,气井井口流体温度提升约20.00 ℃。

(3)基于井筒隔热保温模式下井下节流中压集气的清洁采气新工艺,并配套井口节流、加药防堵的动态监测井采气方案,为气田低成本清洁采气提供了一种技术方法。