牛角粉蒸汽闪爆处理及酶解效果筛选

2021-10-18乌拉木别克对谢喀德尔冯海月陈士恩丁功涛

乌拉木别克·对谢喀德尔,杨 琦,冯海月,陈士恩,丁功涛

(1.西北民族大学 生物医学研究中心中国-马来西亚国家联合实验室,甘肃 兰州 730030;2.西北民族大学 生命科学与工程学院,甘肃 兰州 730030)

随着我国家禽业快速发展,每年它的副产物(废弃物)产量也急剧增加,如果不能充分地利用这些副产物,会使宝贵的蛋白质资源浪费掉[1],还会使环境遭到不同程度的破坏[2].

目前,我国是世界上农业废弃物产出量最大的国家,每年大约有40多亿吨农业废弃物,其中肉类加工厂(包括肉联厂、皮革厂和屠宰场)[3]废弃物约为0.5~0.65亿吨,纺织厂的羊毛副产品以及屠场的角、趾甲,皮和羽毛等有机废物超过400万吨,但废弃物的综合利用率不足60%.我国农民将农业废弃物作为有机肥使用[4],在促进物质能量循环和培肥地力方面发挥了巨大的作用[5].但是,随着市场经济的发展,农业废弃物转化为有机肥料面临一系列新的问题和严峻挑战[6].据统计,我国每年废弃牛角近10万吨,它们含有较高的蛋白质和氨基酸[7],粗蛋白含量高达80%.本试验得到的结果可为后续实验提供参考,也可用所得的实验结果对牛角蛋白进行开发利用,以缓解我国蛋白质饲料资源短缺,对减轻我国环境污染也有重要意义[8].通过牛角粉预处理,得到适合的温度、时间、pH.利用所得条件,进行实验分组,做不同的变性处理.分组为蒸汽闪爆处理变性[9]、尿素变性、盐酸胍变性、超声波变性[10],对所得结果进行对比分析,并对变性处理进行优化,从而得到较佳变性方法.选出较优酶解条件并测定酶解液中氨基酸的含量[11],为其在氨基酸有机肥以及饲料添加剂等方面的应用提供参考,以期为屠宰副产物高值化利用提供数据参考.

1 材料

1.1 试验牛角

牛角洗净除杂,烘干用搅碎机搅碎成牛角粉后进行闪爆处理.牛角由甘肃省临夏州某屠宰场提供.

1.2 主要试剂

角蛋白酶(70 000 U/g,上海源叶生物科技有限公司,批号S25743);碱性蛋白酶(20 000 U/g,购自河南万邦实业有限公司);胃蛋白酶(10 000 U/g,上海北诺生物科技有限公司,批号Sigma-P7000);木瓜蛋白酶(10 000 U/g,购自南宁东恒华道生物科技有限责任公司);胰蛋白酶(20 000 U/g,购自河南千志商贸有限公司);尿素(分析纯,购自上海嘉辰化工有限公司);盐酸胍(购自武汉欣欣佳丽生物科技有限公司);巯基乙酸(购自美国Sigma公司);氨基酸混合标准液H型、茚三酮溶液等(氨基酸分析仪配套的流动相,由日本和光纯药工业株式会社生产);三氯乙酸(购自上海市永海化学试剂有限公司);NaOH(购自天津市鑫铂特化工有限公司).

1.3 主要仪器

电子分析天平(由上海济成分析仪器厂生产);HY-B1摇床(由江苏正基仪器有限公司生产);台式高速冷冻离心机(由长沙湘仪离心机仪器有限公司生产);L-8900全自动氨基酸分析仪(由日本日立集团生产);凯氏定氮仪(由湖南力辰仪器科技有限公司生产).

2 方法

2.1 试验设计

2.1.1 常规成分测定

测定水分含量、粗脂肪含量、蛋白含量、粗灰分含量,分别参考中华人民共和国国家标准: GB/T 6435—2006 《饲料中水分和其他挥发性物质含量的测定》 、GB/T 6433—2006 《饲料中粗脂肪的测定》 、GB/T 6432—94 《饲料中粗蛋白测定方法》、GB/T 6438—2007 《饲料中粗灰分的测定》,水分测定参照 GB/T 6435—2014 测定.

2.1.2 蒸汽闪爆处理

分别称取 100 g牛角粉末置于蒸汽闪爆机反应器中,于 0.52 MPa、1.45 MPa、2.0 MPa、3.25 MPa、4.0 MPa 的条件下处理 5 min;再分别称取 100 g牛角粉末置于蒸汽闪爆机反应器中,于 2 MPa 条件下处理 0.5 min、2 min、3 min、5 min、8 min,然后均在 0.1 s 内瞬间泄压.收集汽爆样品,-4 ℃保存,备用.

2.1.3 牛角粉在不同溶剂中的溶解度

经闪爆处理的牛角(牦牛角)过60目筛,蛋白质尿素变性尿素浓度为0.5 mol/L 、1 mol/L、1.5 mol/L、2.0 mol/L、2.5 mol/L,盐酸胍浓度为0.5 mol/L、1 mol/L、1.5 mol/L 、2 mol/L、 2.5 mol/L,溶解时间为10 min、20 min、 30 min、40 min、 50 min,溶解温度为30 ℃、40 ℃,50 ℃、60 ℃、70 ℃,料液比1.5 g/75 mL,1.5 g/90 mL、1.5 g/105 mL、1.5 g/120 mL 、1.5 g/135 mL .

牛角粉酶解:以酶解率为指标,研究酶解角蛋白酶添加量分别为(0.6%、0.8%、10%、1.2%、1.4%),底物浓度为(6%、7%、8%、9%、10%),pH为(7.5、8.0、8.5、9.0、9.5 ),酶解时间分别为 (5 h、6 h、7 h、8 h、9 h) ,酶解温度(40 ℃、45 ℃、50 ℃、55 ℃、60 ℃)等因素对蛋白质酶解率的影响.

在上述单因素试验结果基础上,以酶解率为响应值,在固定时间、温度,酶种类等水解条件的前提下,优化酶添加量、酶解pH、底物浓度3 个因素对牛角蛋白酶解物制备效果的影响.根据 Central Composite 原理,采用 Design-Expert 8.0.6 软件进行 3因素 3水平的响应面优化试验.试验因素及水平设计见表1.

2.2 测定项目

2.2.1 蛋白质溶解度指标

称取 1.5 g牛角粉,与 75 mL水溶液混匀,磁力搅拌 20 min 后,1 250 g离心10 min,取 15 mL 上清液于消化管,测定其粗蛋白含量[13].

蛋白质溶解度 (%) =(15 mL 上清液粗蛋白含量 × 5× 100)/牛角粉粗蛋白含量× 100

2.2.2 酶解度测定

甲醛滴定法,GB5009.235—2016《食品安全国家标准食品中氨基态氮的测定》.

2.3 统计学分析

采用SPSS 25.0软件对结果进行统计学分析,对单因素试验进行SSR法差异显著性分析(图中标记相同字母表示差异不显著,P>0.05;不同字母表示差异显著,P<0.05).单酶酶解率响应面方差分析对实验数据进行二元回归拟合,得出回归方程.

3 结果与分析

3.1 经蒸汽闪爆处理后牛角蛋白基本营养成分测定

由表2可知,蒸汽闪爆处理对牛角主要成分,氮溶解指数蒸汽闪爆处理对牛角粗蛋白、粗脂肪、灰分含量影响不明显.氮溶解指数随汽爆压力增大显著增大.虽然牛角在水中溶解度很低,但研究表明牛角在不同溶剂中可以提高蛋白质溶解度.

3.2 经蒸汽闪爆处理后牛角蛋白溶解度测定

表2 牛角不同压力下的基本营养成分

蒸汽闪爆对牛角粉蛋白水溶解度的变化如图1所示.在低汽爆压力下,牛角蛋白水溶解度较低,数据浮动不明显.随汽爆压力或保压时间增加,牛角蛋白溶解度显著增加(P<0.05).对比牛角粉蛋白在蒸汽闪爆前后的急剧变化,可以看出蛋白质逐渐变性,其中压力在4.0 MPa下溶解度最好.溶解度的变化可能对酶解效果具有指导意义.溶解的牛角蛋白越多,可酶解的蛋白质含量越多,所制备的牛角粉氨基酸液体肥效果也会越好.

图1 蒸汽闪爆后变性处理对牛角蛋白溶解率的影响

3.3 尿素变性处理对牛角蛋白溶解率的影响

牛角经闪爆处理后加入尿素溶液,蛋白质变性效果显著(P<0.05).

单因素试验中,随着尿素溶液浓度的增加,蛋白质溶解度逐渐升高,但达到1.5%之后变化却不显著(见图2).考虑到误差等因素,试验选取1.5%尿素溶液作为溶剂.随着温度逐渐升高,蛋白质溶解度先增后减,在50 ℃时达到最大.(试验中样品做50 ℃处理).反应时间的延长也会使蛋白质溶解度逐渐升高,但在50 min以后变化不显著,这可能是因为随时间增加,蛋白质部分变性,而可溶解蛋白减少,溶解时间为50 min即可.料液比的改变也使得蛋白质溶解度明显改变,在1︰50 g/mL之后,溶解度改变不显著,可能是尿素含量过高,蛋白质变性加大,溶解度降低.试验中按1︰50 g/mL添加,溶解度可达到60.7%.

图2 尿素变性处理对牛角蛋白溶解率的影响

图3 盐酸胍变性处理对牛角蛋白溶解率的影响

3.4 盐酸胍变性处理对牛角蛋白溶解率的影响

经闪爆处理之后的原料加入盐酸胍溶液,使得蛋白质变性,效果显著(P<0.05).

单因素试验中,随着盐酸胍溶液浓度的增加,蛋白质溶解度逐渐升高,但在1.5%之后变化明显下降(见图3).考虑到误差等因素,试验选取1.5%KOH溶液作为溶剂.随着温度逐渐升高,蛋白质溶解度先增后减,在40 ℃时达到最大后变化不再显著,故试验中样品做40 ℃处理.反应时间的延长也会使蛋白质溶解度逐渐升高,但在40 min以后变化不显著,可能是因为随时间增加,蛋白质部分变性,可溶解蛋白减少,所以溶解40 min即可.料液比的改变会使蛋白质溶解度明显改变.在1︰50 g/mL之后,溶解度改变明显下降,可能是盐酸胍含量过高,蛋白质过分变性,使得溶解度降低.试验中按1︰50 g/mL添加,溶解度达到53.01%.

3.5 牛角粉酶解工艺优化

图4 闪爆处理对牛角蛋白酶解率的影响

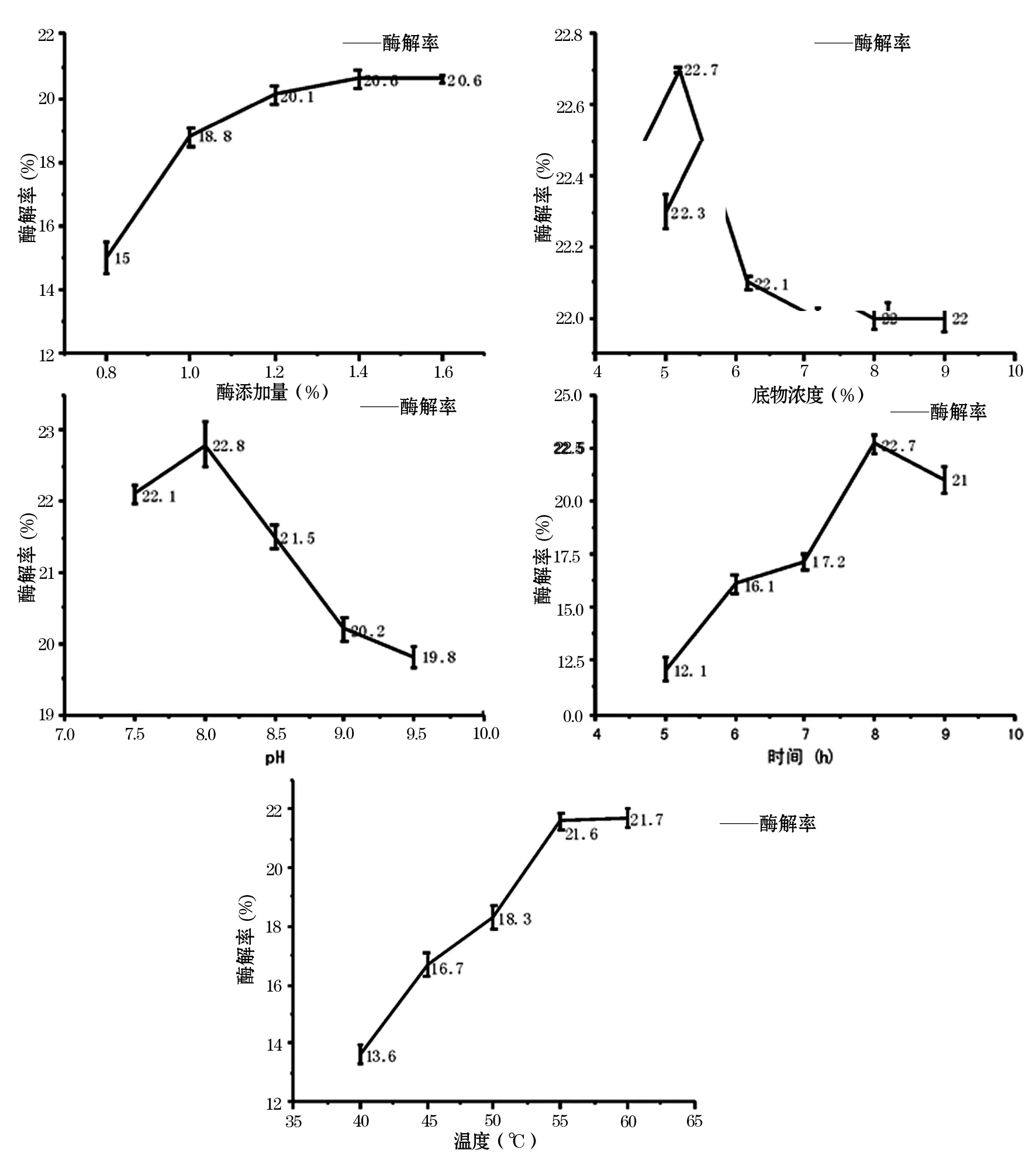

随酶添加量的增加,酶解率先急剧增加,后平缓增加,在1.4%时酶解率达到最大.在底物浓度充足的情况下,酶解率稳步上升.在底物浓度达到1.4%之后,酶与蛋白结合不完全,导致酶解率上升缓慢.数据显示,各组数据之间差异性显著(P<0.05).考虑到试验需求和成本,选择酶添加量为1.4%.随底物浓度的增加,酶解率逐渐下降,这是因为底物浓度过高,可结合酶含量较低,导致酶解不完全,效果不显著.试验数据差异性显著(P<0.05),试验中选择底物浓度为6%.随pH的升高,酶解率先增后减,在pH8.0处达到最高(22.8%).pH过高会破坏酶的结构,导致酶失去活力,从而影响酶解效果,故选择pH8.0作为试验条件.总体上,随时间增加,酶解率不断升高,但在第8小时以后突然降低,这可能因酶解时间过长,导致酶的结构受损,活性降低.试验中数据差异性显著(P<0.05),故选择8.0 h作为试验条件.随温度上升,酶解率不断增加,在60 ℃时达到最高酶解率(21.7%).随着温度继续升高,酶解率变化不显著,甚至出现降低的情况.考虑到试验需要,选择60 ℃作为试验条件.

3.6 牛角酶解条件响应面试验结果

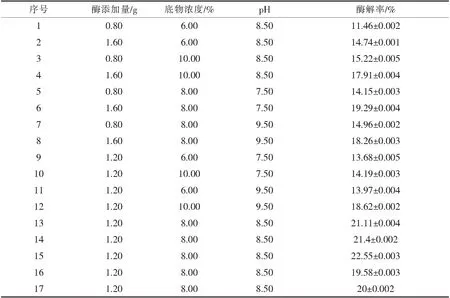

在单因素试验基础上,以酶解率作为指标,选择超高压压力、温度、pH、时间为自变量,进行四因素三水平的正交试验,设计方案及结果见表3.

表3 牛角蛋白酶解条件BBD响应面法试验结果

3.7 响应面分析方案与试验结果

3.7.1 酶解条件响应面方差分析

对试验数据进行二元回归拟合,得出回归方程:

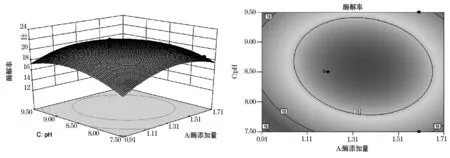

酶解率=21.07+1.80A+1.51B-0.56C-0.15AB-0.46AC+1.04BC-2.34A2-3.89B2-2.06C2.

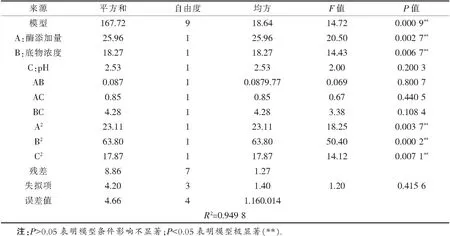

响应面方差分析见表4.由方差分析和响应面图像可知,模型极显著,失拟项不显著.模型回归方程系数检验中,一次项A,B和二次项A2,B2,C2极显著.酶添加量和底物浓度对酶解率的影响程度显著.

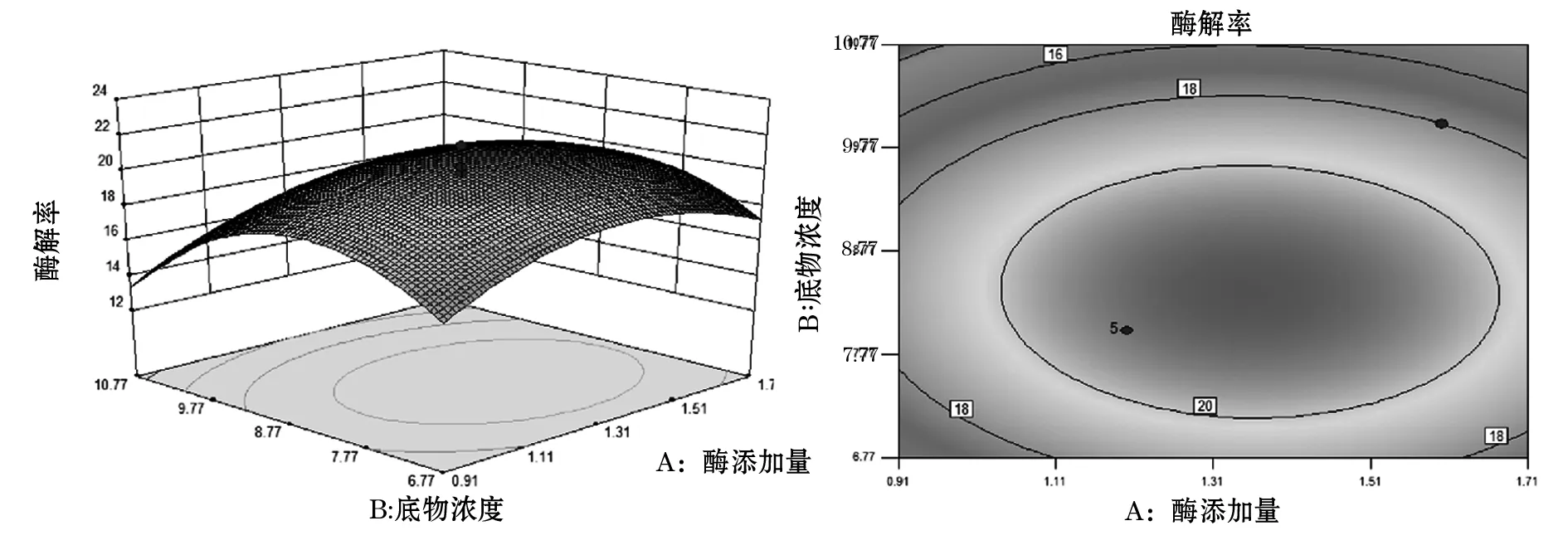

3.7.2 响应面交互作用分析

各因素对酶解效果的影响程度为:酶添加量>底物浓度>pH>.酶解工艺优化的较佳条件:通过对响应面曲线图与等高线图分析,AB、AC、BC曲面陡峭,等高线椭圆率直观地反映出交互作用的显著性.各因素影响的强弱顺序为:酶添加量>底物浓度>pH.优化后的较佳酶解条件为:酶添加量1.20 g,底物浓度8.0%,pH8.50,时间8 h,温度60 ℃,酶解率为21.07%.

表4 牛角蛋白酶解响应面法分析结果

图5 酶添加量,底物浓度的响应曲面图与等高线

图6 pH、酶添加量的响应曲面图与等高线

4 结论

角蛋白的肽链是以α-螺旋和β-片层结构组成的,通过二硫键、氢键和其他交联键作用形成非常稳定的高度交联的三维结构[12].药理作用研究结果证明,牛角具有抗感染作用,能够缩短凝血的时间和具有一定程度的镇静等作用[13].2019年经统计,全国共有4 534万头肉牛出栏,由此可推断每年我国将产生数十万吨牛角.由于动物难以对牛角进行消化,故而牛角没有食用价值.部分的牛角被用于制作工艺品与药用物品,但大部分的牛角将被当作垃圾丢弃,变为废弃物,严重污染着环境.随着市场经济的发展,农业废弃物转化为有机肥料面临着一系列新的问题和严峻挑战[14].

图7 pH、底物浓度和响应曲面图与等高线

本试验采用尿素、盐酸胍变性和蒸汽闪爆处理,通过酶解工艺条件优化牛角粉蛋白变性酶解,并分别对单因素试验结果进行对比分析.蒸汽闪爆处理酶解压力在4.0 MPa下溶解度最好,牛角蛋白酶解率为21.07%.牛角蛋白在尿素溶液中的溶解率为60.7%,在盐酸胍溶液中的溶解率为53.01%.本试验为后续相关角蛋白变性酶解研究奠定了基础.牛角蛋白还可以添加到饲料和肥料中,能高效地溶解牛角蛋白,不仅能节约资源,还可较好地保护环境.