海上升压站GIS 安装优化改进技术研究

2021-10-16常凌凌

常凌凌

(中国石油集团海洋工程有限公司,山东青岛266000)

1 引言

海上升压站作为风力发电海上风电场的中枢,是汇集海上风电场电能将其升压后送至陆上电网的海上平台变配电设施。气体绝缘金属封闭开关设备(Gas Insulated metal-enclosed Switchgear,GIS),具有结构紧凑、占地面积小、运行可靠、不受污染和风雨盐雾等恶劣环境影响的优点[1]。因此,GIS 成为海上升压站中电力设备的重要组成部分。GIS 安装是海上升压站建造安装的一个重要环节。

由于海上升压站近些年才在国内出现,运用时间较短,目前国内海上升压站电气设备安装大多参照传统的陆地升压站安装技术和标准,但海上升压站的一体化建造模式决定了传统GIS 安装方法并不完全适用于海洋平台。本文基于前期相关项目的积累,对传统GIS 安装方法的缺点进行分析研究,提出优化改进的海上升压站GIS 安装深度预制施工技术,与传统安装方法相比具有明显优势。

2 传统GIS 安装方法缺点

GIS 具有设备单元多、内部结构复杂、体积庞大等固有结构特征[2]。为方便运输,均采用散件形式运输、现场组件式安装,它对安装工艺和安装环境有严格的要求。目前国内广泛采用在平台上顺序建造的传统安装方法,在平台上对GIS设备散件进行搭积木式的组合装配,但这种安装方法存在以下缺点。

2.1 受各专业施工制约

海上升压站采用分片预制、空间组对一体化建造总装的方法,要求所有较大的设备,在平台封舱前吊装到位。在工程实践中,采用传统建造安装方法,需要在平台上完成GIS 大型电气设备的组装,由于平台空间狭小,电气、暖通、消防、机管、结构、舾装等专业交叉施工作业多,严重降低设备组装的效率,影响安装进度和工期,严重影响平台总装工期。

2.2 受安装环境制约

GIS 在安装过程中对现场环境的要求较高,要求防尘级别达到百万级,相对湿度不大于80%[3]。如果在组装时有尘埃、水分进入开关设备内部,形成的污染沉积在支持件的表面,将大大降低绝缘体表面的闪络电压,造成GIS 安装质量事故。采用传统GIS 安装方法,GIS 设备按传统顺序安装时,总装区处于露天状态,采取塑料布搭建临时防尘室等措施,既增加施工成本又较难达到安装环境要求。为控制扬尘,GIS 安装时其他结构、暖通、消防、舾装等专业作业将被迫停止,因此,其安装受现场焊接、打磨、喷漆作业、天气等环境因素影响较大。

2.3 受吊装设备制约

密封性是GIS 绝缘的关键,SF6气体泄漏会造成GIS 设备的致命故障。GIS 设备组装均采用硬连接,装配附件单体质量较大,密封效果主要取决于安装调整精度,装配技术难度较大,需要吊装设备精密配合以完成安装。采用传统GIS安装方法,使用地面吊车进行高空作业,因空间距离远,被舾装板遮挡,吊车操作人员存在视角盲区,与设备装配人员通过对讲机沟通作业,吊车精密配合难度大,GIS 安装密封性较难控制,同时,安全风险大,安装效率低,使用吊车台班多,成本高。

3 优化改进的GIS 安装施工技术

为消除传统GIS 安装方法的缺点,契合平台一体化建造要求,对其工艺及吊装设备的合理使用进行分析研究,结合现场实情,对传统GIS 安装方法进行优化改进,采用组件式GIS深度预制施工的技术,采用地面车间深度预组装、转运吊装、平台整体安装的方法完成GIS 的安装,有效解决了传统安装方法存在的问题。下面以江苏如东某海上升压站GIS 安装为例,阐述该技术的运用。

4 工程实例

4.1 工程概况

江苏如东某海上升压站为220 kV 升压站,采用上部组块和下部导管架结构的布置模式。上部组块共4 层甲板,平面尺寸为56.0 m×50.3 m(包含楼梯和外露平台),高17.63 m(一层甲板至屋顶层顶),GIS 设计在二层甲板GIS 室内,层高5.5 m,设备共7 个间隔。

4.2 组件式GIS 深度预制施工技术流程

现场勘察选定预组装场地→设备到货检查验收→编制设备组件预组装方案→设备组件预组装→预组装件加固→预组装件转运吊装至平台→平台上GIS 设备整体拼装→电缆敷设及接线(同时抽真空充SF6气体)→GIS 设备试验。

4.3 现场勘察选定预组装场地

预组装场地要满足GIS 安装条件,具备完好门窗和通风设备,防尘级别达到百万级(粒径0.5 μm 以上的尘埃数量≤3.5×107个/m3),温度适宜(25 ℃±8 ℃),相对湿度不大于80%,照度值大于300 lx,有20 t 以上的室内行吊。经勘察检测,现场组块配套车间符合要求,选定为预组装场地,并用于安装临时货架、工作台和移动脚手架,配备合格、足量的安全设施和消防设施。

4.4 设备到货检查验收

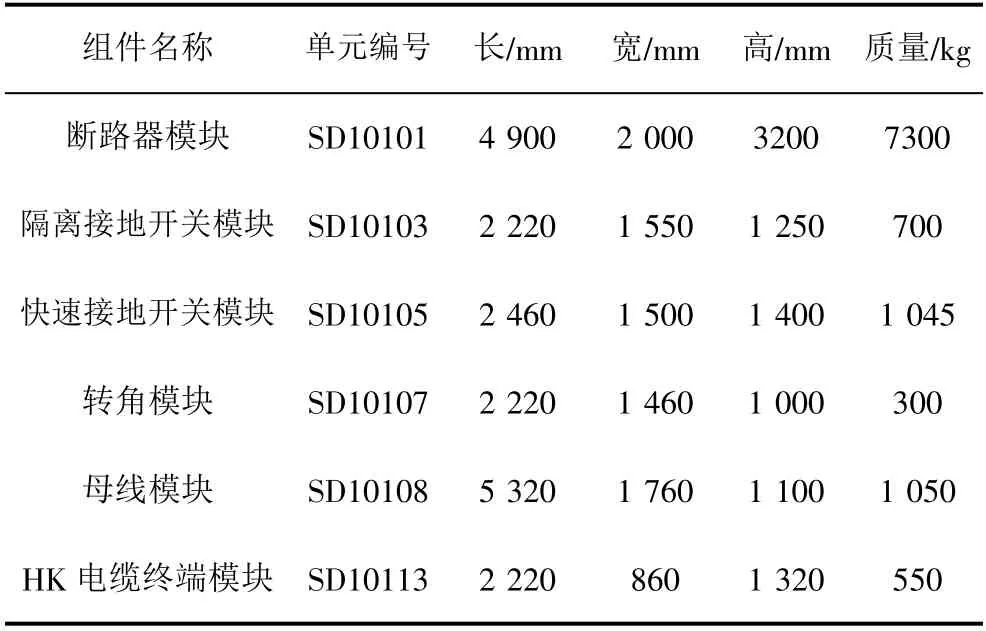

GIS 设备开箱检查验收,验收后根据厂家发货清单编制GIS 设备组件模块清单(见表1),清单要详细列出组件模块名称,模块单元编号,长、宽、高和质量。为保证预组装准确、有序进行,避免在预组装时出现错装、漏装等现象,单元编号要与生产厂家的产品编号、三维软件建模安装件的编号保持一致。

表1 GIS 设备组件模块清单(仅作示例)

4.5 编制设备组件预组装方案

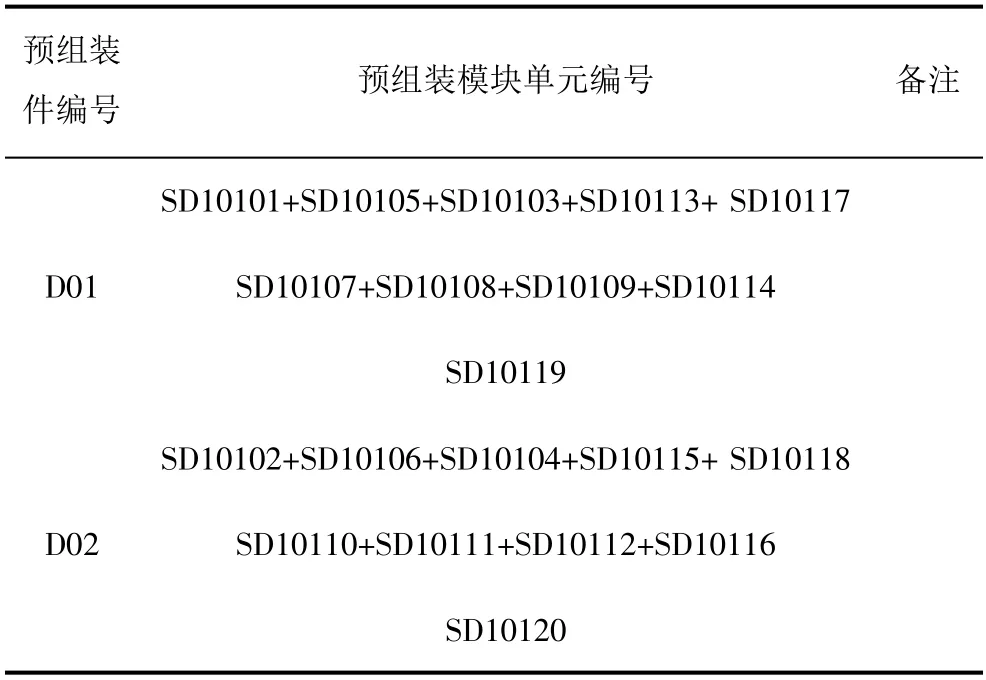

审核设计图与出厂图的一致性,审查无误后,根据GIS 设备组件模块清单里的组件体积和重量,结合三维图、现场运输车辆和吊车能力合理划分预组装件(预组装模块),编制预组装方案表(见表2),该项目分成了7 组预组装件。

表2 GIS 设备预组装方案表(仅作示例)

4.6 设备组件预组装

预组装前用吸尘器彻底清洁除尘组装区域,按预组装方案表、制造厂装配图及安装说明进行设备预组装。在每一气隔安装完成后,应立即加装吸附剂并开始抽真空,当真空度小于133 Pa 时继续抽真空30 min[4],真空检漏通过后,注气到微正压。

4.7 预组装件加固

GIS 设备组件固定在厂家钢结构支架上,为了保证吊装时预组装件的整体强度,防止钢结构支架变形破坏GIS 法兰连接密封面,采用型钢制作框架底座和支撑,对预组装件支架整体进行临时辅助加固。为防止预组装件吊装过程中节点受力不满足要求,吊装前采用3D 3S 软件对预组装件进行有限元分析,检查吊装时各节点的受力和变形情况,使受力和变形符合要求。

4.8 预组装件转运吊装

GIS 预组装件转运吊装时间选择在升压站上部组块总装期间,GIS 设备层甲板片安装后,上层甲板片扣片前。预组装件在运输装卸过程中应防止碰撞和剧烈振动,以免内部部件损坏,将预组装件按照图纸顺序整体吊装至平台。

4.9 GIS 设备整体拼装

平台上进行GIS 预组装件拼装时,将设备与基板对齐,调整平衡性并固定,依次装配,现场做好防护措施,作业过程中周边不得有焊接、喷砂除锈打磨等易造成环境污染的施工作业,避免扬尘、海风等不利影响,严格控制GIS 部件的露空时间,防止灰尘和潮气进入GIS 内部,拼装完成后拆除临时加固底座和支撑,并做好GIS 设备保护。

5 实施效果分析

5.1 降低安全风险

将平台高空作业转成地面作业,使约70%的安装工作在地面车间内完成,减少平台交叉作业面和高空脚手架的搭设,有效降低高空作业、交叉作业、脚手架作业、吊装作业的风险。

5.2 提高安装质量

深度预制使GIS 平台上的拼装连接面减少约75%,能大幅度减少平台户外组装作业环境下GIS 内部暴露的时间,满足GIS 对装配环境的要求。使用车间行吊进行GIS 装配,实现了吊机操作手与GIS 装配人员的密切配合,能及时调整吊机状态,保证设备吊装的平稳性,提高安装精准度,满足GIS 对安装密封性的要求,有效提高GIS 安装质量[5]。

5.3 缩短建造工期

深度预制可以充分利用现场车间优势,变传统顺序建造为并行建造,突破场地限制,缩短关键路径,将大量平台安装工作前移到车间预组装工作中,在现场实现工厂化装配,大幅降低总装工作量,避免了施工过于集中的高峰期,受天气和其他专业施工影响小,建造工期缩短约40%。

5.4 节约建造成本

原来需要用履带吊的工作转到车间内,使用车间行吊,甚至很多组件的安装因为建造高度的降低而不需要吊车的配合,减少工机具及人员的投入,较传统安装方法能减少人工投入约25%,提高施工效率约30%,大吨位吊车使用率降低了约40%,同时节省防护工装费用、脚手架费用、安全防护费用,有效节约了建造成本。

6 结语

采用优化改进的技术方法对GIS 进行安装,使降本增效取得了良好的实施效果,同时也使得各专业施工衔接紧凑、有序,布局管控科学合理。本方法拓展了以往项目建造方法,与传统安装方法相比具有明显优势,为类似工程提供了思路和经验,对今后海上风电项目GIS 的安装有一定的参考意义。