聚醚改性硅油消泡剂的复配

2021-10-16李春静

李春静

河北化工医药职业技术学院化学与环境工程系 (河北石家庄 050026)

泡沫问题存在于全世界数百种行业中。多数情况下,泡沫的产生会给生产带来许多麻烦与不便,需要抑制和消除。聚醚改性硅油消泡剂是近年各行业关注的热点,它不仅具有聚醚和有机硅两类消泡剂的优点,还具有逆溶解性、自乳性、生理惰性等特点。因此被广泛应用于各种场合,尤其是像纺织品高温染色、发酵等条件比较苛刻的工艺中的消泡[1]。

单纯的聚醚改性硅油消泡剂具有良好的消泡性能,但是由于此类消泡剂成本较高,严重阻碍了其在各消泡行业中的使用。向聚醚改性硅油中加入其他类消泡剂,并添加乳化剂、稳定剂等辅助成分,不仅可以降低消泡剂的成本,还可显著提高消泡、抑泡性能,减少消泡剂使用量[2]。为此,本课题对聚醚改性硅油消泡剂的复配进行了研究。

1 实验部分

1.1 主要原料和仪器

聚醚改性硅油,自制;气相白炭黑(疏水处理),工业级,广州吉必盛科技实业有限公司;Span,Tween,化学纯,国药集团化学试剂有限公司;二甲基硅油(100~1000 MPa·s,25 ℃),工业级,济南瑞元化工有限公司;FJ-200 高速分散均质机,上海标本模型厂;TGL-16 离心机,常州金南仪器制造有限公司。

1.2 聚醚改性硅油的合成

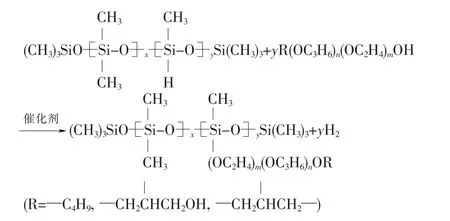

聚醚改性硅油共聚物的合成采用缩合法,反应方程式如下:

主要步骤是:将原料含氢硅油、聚醚、溶剂以及酸催化剂按前期实验得出的最佳配比(即含氢硅油与聚醚的质量比为1∶20,催化剂用量为0.2%)加入四口烧瓶中,在搅拌条件下缓慢加热至105 ℃,使之回流,反应10 h 后,结束降温,然后加碱中和、抽滤除去催化剂,再减压蒸馏除去溶剂,即得聚醚硅油产品[3]。

1.3 聚醚改性硅油的复配

1.3.1 硅膏的制备

按配比准确称量二甲基硅油和疏水白炭黑,置于圆底烧瓶中,搅拌并缓慢升温,加热至190~200℃,恒温3~5 h 后降温至50~60 ℃,得到硅膏,然后加入聚醚改性聚硅氧烷共聚物进行复配,充分搅拌均匀后,降温出料。

1.3.2 聚醚改性硅油消泡剂的制备

首先取亲水亲油平衡值(HLB 值)不同的Span和Tween 混合,调节HLB 值在7~10,搅拌均匀后待用。取一定量上述实验制备的复配物加入四口瓶中,按比例加入配制的乳化剂,搅拌升温至60~80 ℃。缓慢加入少量的水,使乳化剂溶解后,继续搅拌恒温2 h,之后缓慢加入剩余的水,然后用均质机高速搅拌约10 min,得聚醚改性硅油消泡剂产品。

1.4 消泡剂性能测试

1.4.1 消泡效果的测定

作为消泡剂,它应该具有消泡性,即使产生的泡沫破灭;还应该具有抑泡性,即防止泡沫的产生。好的消泡剂既能快速地消灭泡沫,还能在一定时间内抑制泡沫再生,所以消泡效果的测定主要包括消泡性能与抑泡性能的测定,采用气体鼓吹法[3]。以质量分数为1%的K12溶液为起泡液,通过向发泡液中加入一定量配好的5%消泡剂溶液,来测定其消泡和抑泡时间。消泡时间越短,抑泡时间越长,说明消泡剂的性能越好。

1.4.2 水分散性和稳定性的测定

在烧杯中加入5 g 消泡剂,再加入25 g 蒸馏水,振荡摇匀,观察分散结果:若液体中无油相出现,表明消泡剂分散性为优;有细小油滴出现或有较少难分散的絮状物,表明水分散性为良;有较大较多油滴或有较多难分散的絮状物,说明水分散性一般;几乎不能分散于水中,或有较大絮状物不能消失,说明水分散性差[4]。取一定量的消泡剂在转速为3 000 r/min的高速离心机中离心15 min 观察分层情况,不分层,表明消泡剂的性能稳定[5]。

2 结果与讨论

2.1 白炭黑用量的确定

超微细二氧化硅俗称白炭黑,是SiO2的无定形结构,它可以使消泡剂快速分散在起泡液中,是一种很重要的分散剂。疏水型白炭黑降低了其与水体系的缔合度,在起泡体中单独添加,也有消泡作用。二甲基硅油表面张力低,破泡迅速,但它在水中的溶解度小、分散性差、抑泡性差,单独使用几乎无消泡效果。实验采用疏水白炭黑作为载体与二甲基硅油进行复配。

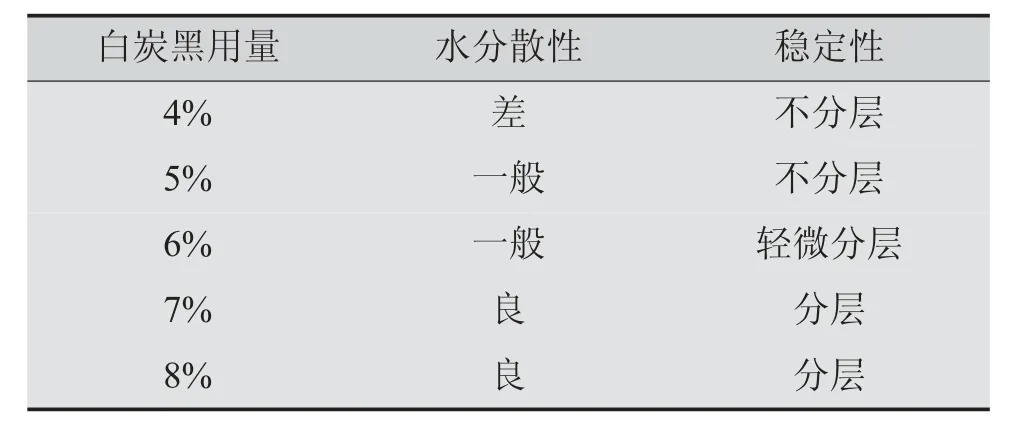

将疏水白炭黑和二甲基硅油先制成硅膏,这样可以提高二者之间的浸润性及白炭黑在二甲基硅油中的分散性[6-7]。用于硅膏的白炭黑有气相法白炭黑和沉淀法白炭黑。相比之下,气相法白炭黑比表面积更大,密度更小,易分散,制成的乳液也更稳定。所以,实验选用气相法白炭黑与二甲基硅油制备硅膏。在其他条件一定的前提下,改变白炭黑用量,其对硅膏性能的影响如表1 所示。

表1 白炭黑用量对硅膏性能的影响

由表1 可知,随着白炭黑用量的增加,硅膏水分散性变好。这是因为:疏水白炭黑粒径小,并且有足够大的比表面积,可以提高硅油的分散性,使硅油在发泡液中形成数量非常多且小的消泡单元;白炭黑极易吸附于气泡液膜并产生很大的力,在硅油低表面张力的作用下使气泡破裂,从而发挥协同作用,提高其消泡效果。当白炭黑质量分数大于6%时,硅膏过于黏稠,稳定性变差,容易产生分层现象。硅膏黏度大,会影响后期的乳化,所以将疏水白炭黑的用量定为硅膏总量的6%。

2.2 硅膏用量的确定

固定聚醚改性硅油共聚物的用量,改变硅膏用量,比较其配比对消泡剂性能的影响,结果见表2。

表2 硅膏用量对消泡效果的影响

由表2 可知,随着硅膏用量的增加,消泡时间减少。这是因为:加入的硅膏多,起泡液表面张力迅速减小,消泡速度升高,消泡效果变好。但当硅膏用量过多时,抑泡时间却减少。这主要是因为:随着硅膏加入量的增多,体系的黏度变大,出现团聚现象,稳定性变差,易分层,抑泡性能下降。兼顾消泡性能及稳定性,共聚物和硅膏的质量比选择10∶1.50 较适宜。实验结果同时说明,为提高聚醚改性聚硅氧烷共聚物与硅膏复配物的水分散性和稳定性,有必要加入其他表面活性剂,以进一步协调其性能的改善。

2.3 乳化剂的选择

乳化剂作为一种表面活性剂,作用是将主成分(主、副消泡剂,载体)引入体系,使其迅速展开、分散,遍及发泡介质,与尽可能多的表面接触,同时在消泡剂颗粒表面形成保护膜,防止粒子聚集,从而提高消泡效果。

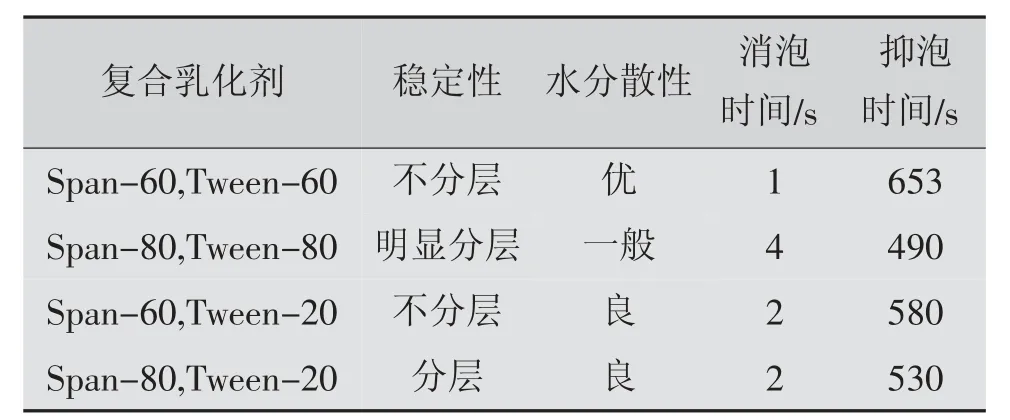

复合型表面活性剂比单一表面活性剂更能提高体系稳定性,有效降低表面张力。另外,被乳化物和乳化剂结构越相近,复合物的亲合力越好[6]。因此,实验选用了结构与聚醚改性硅油相近的非离子型乳化剂Span 和Tween。根据复合乳化剂的原则,选一个HLB 值较低的作为主乳化剂,再选一个HLB 值较高的作为分散促进剂。采用乳化剂Span60,Span80 与乳化剂Tween20,Tween60,Tween80 进行复配:Span的亲油性强,HLB 值较小;Tween 的亲水性强,HLB值较大。调节复合乳化剂的HLB 值为8~10,表3 是不同复合乳化剂乳化性能对消泡剂的影响。

表3 不同复合乳化剂的乳化性能

由表3 可知,复合乳化剂Span-60 与Tween-60复配,充分发挥了协同作用,显示了最佳乳化效果,在稳定性与水分散性等方面都是较为理想的选择。所以,实验选择Span-60 和Tween-60 来制备复合乳化剂。

2.4 乳化剂用量的确定

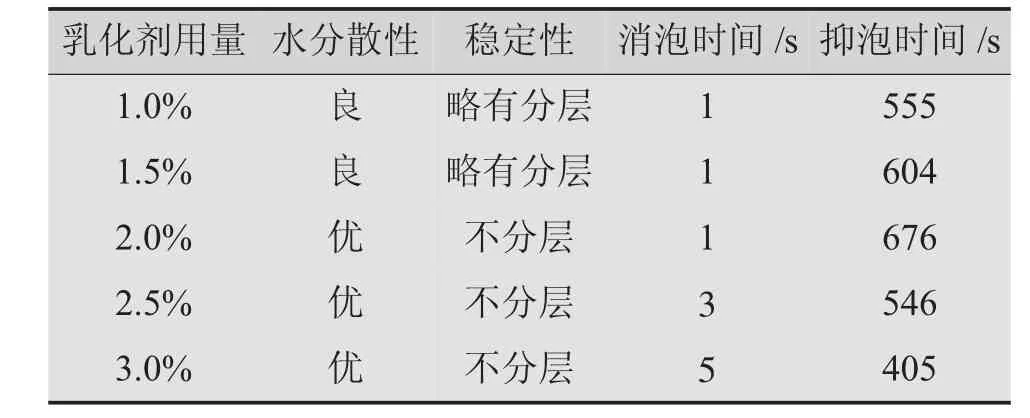

乳化剂可使乳液稳定。在乳化剂的作用下,乳液在水中迅速扩散,使消泡剂分子均匀分布在泡沫液中,提高其消泡、抑泡性能。但是若乳液过分稳定,反而会使消泡效力下降。在保证聚醚改性硅油消泡剂活性的前提下,对乳化剂用量对消泡剂性能的影响进行了研究,结果如表4 所示。

由表4 可知:乳化剂用量小时,乳液不是很稳定,有分层现象;加大乳化剂的量后,乳液稳定性增强,消泡剂颗粒分散性变好,消泡速度变快、抑泡时间变长。但乳化剂用量太多,会使乳液过度乳化,粒径小的乳液易溶解于表面胶束中,失去作用。另外,乳液黏度增大,破乳慢,分散性降低,其消泡、抑泡效果会变差,且乳化剂是非离子表面活性剂,量大时使溶液具有起泡性,不利于消泡。所以,选择乳化剂的用量为总量的2.0%。

表4 乳化剂用量对消泡剂性能的影响

2.5 与其他消泡剂的比较

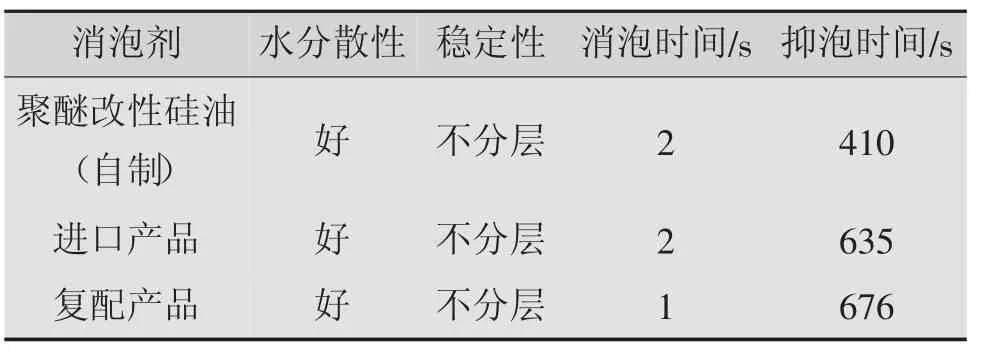

确定聚醚改性硅油消泡剂的复配参数后,将本实验自制的消泡剂(其中聚醚改性硅油与硅膏的质量比为10∶1.50,乳化剂的加入量为总质量的2.0%)与目前厂家常用的进口同类消泡剂进行比较。在相同条件下分别测定了消泡时间、抑泡时间、水分散性、稳定性等,结果如表5 所示。

表5 消泡剂的性能比较结果

由表5 可知,复配产品的消泡性、抑泡性大大优于未复配前聚醚改性硅油消泡剂和进口同类消泡剂,且其水分散性及稳定性都比较理想。测定结果表明复配消泡剂具有可观的应用前景。

3 结论

将1.5 份硅膏与10 份聚醚改性硅油共聚物进行复配,提高了消泡剂的消泡和抑泡性能;加入质量分数为2.0%的乳化剂,提高了消泡剂的水分散性和稳定性,得到了实验范围内性能最佳的消泡剂产品。将合成的复配消泡剂与厂家常用的进口同类消泡剂进行比较,结果表明该消泡剂消泡、抑泡性能优良,水溶性、稳定性良好,具有很好的开发应用前景。