商用车制动盘的过盈匹配研究

2021-10-16林玮静房绍山

林玮静,孔 卓,孙 超,房绍山

(中国重型汽车集团有限公司,山东 济南 250101)

引言

随着国家相关法规的实施,加之用户对商用车舒适性、安全性和智能化的追求,盘式制动器的应用匹配越来越广泛,其中《机动车运行安全技术条件》(GB 7258—2017)和《营运货车安全技术条件》(JT/T 1178.1—2018)等制动法规已强制要求在专用校车、危化品等专用车型上标配盘式制动器,因此,随着盘式制动器技术的日益成熟,盘式制动器将成为商用车的标配产品。

目前商用车匹配的盘式车桥普遍采用制动盘固定在轮毂的结构形式[1],见图1。该结构的弊端是更换制动盘时只能采取拆卸轮毂和轴承,不可避免地会影响到轮毂轴承的使用寿命,同时由于驱动桥轮边载荷较大,简单地采用法兰结构已经无法满足驱动桥的承载,因此,创新设计了盘式驱动桥轮端结构。在端面配合的前提下,增加了制动盘内腔与轮毂外圆的配合,进而实现了在保证承载能力的前提下,可独立更换制动盘,无需拆卸轮毂和轴承。

图1 普通盘式轮边结构

制动盘内腔与轮毂外圆需设置一定过盈量,保证轮毂外圆对制动盘起到支撑作用,同时过盈量应当有精确控制,保证可手动安装、拆卸。针对结构特点,建立了轮毂、制动盘三维有限元模型[2],分析了不同过盈量、不同轴向配合尺寸下的制动盘滑动阻力,通过该方法实现了正向确定轮毂与制动盘过盈量,精确控制制动盘滑动阻力。

1 轮毂制动盘热机耦合有限元建模

1.1 有限元模型

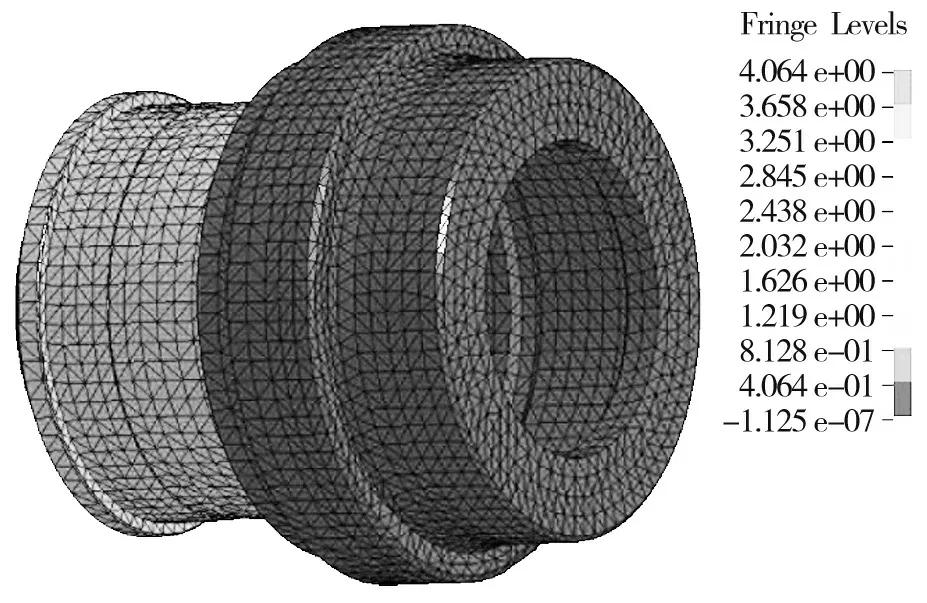

建立的热机耦合模型中,主要包括轮毂和制动盘,系统有限元模型见图2,同时需要确定制动盘与轮毂配合尺寸L 值,见图3。分别选取了L 值为12 mm、17 mm、22 mm、27 mm。有限元模型主要使用四面体单元建模,共包括89 159 个单元和10 000个节点。模型中各零件材料参数见表1。其中,轮毂的热膨胀系数、热导率为根据模型尺寸进行了人为调整。

图2 轮毂与制动盘有限元模型

图3 轮毂与制动盘配合尺寸

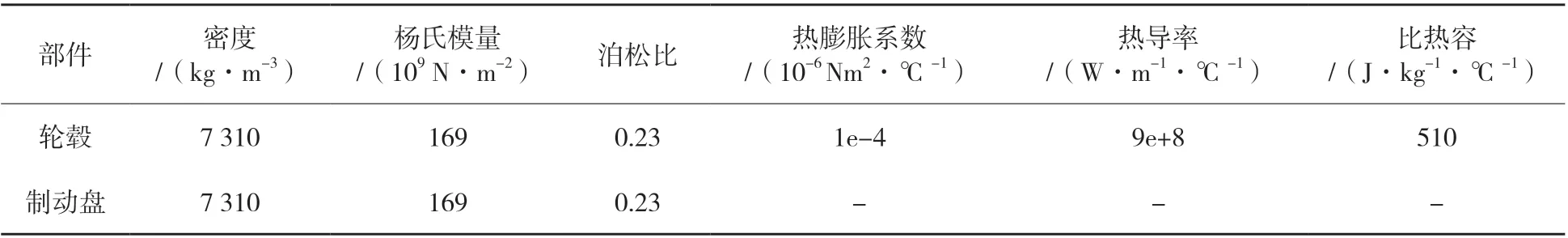

表1 材料的物理特性

1.2 关键参数设定

(1)非线性接触定义[3]。轮毂与制动盘之间定义为SURFACE_TO_SURFACE 接触,摩擦系数定为0.15,两者间的热传导定义为零,保证制动盘不存在热量输入。(2)轮毂热量输入设置。将轮毂与制动盘的初始温度设置为0 ℃,预估制动盘与轮毂过盈量,初步确定轮毂热膨胀量达到预估过盈量所需热量[4],然后将热量加载到轮毂上。

2 轮毂与制动盘过盈匹配分析结果

通过分析过盈量、轴向滑动阻力,确定过盈量与轴向滑动阻力的关系,进而根据实际需要滑动阻力确定过盈量所需范围。

2.1 过盈量分析

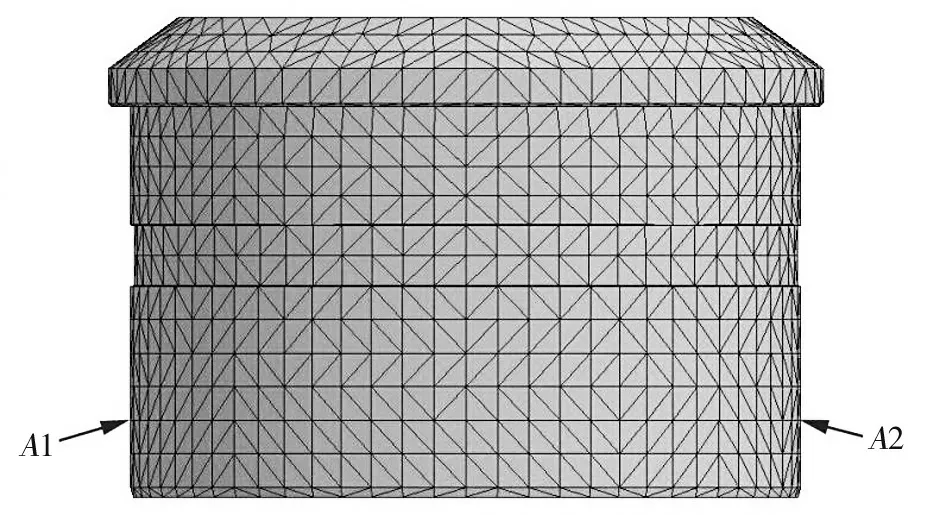

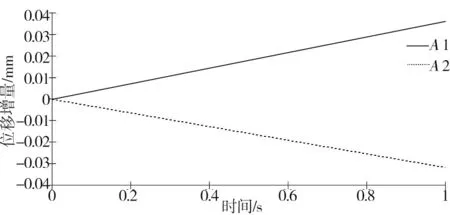

为了便于结果描述,以L 值为12 mm 的有限元模型为代表进行分析。根据图4 轮毂和制动盘的温度分析结果,可知只有轮毂存在温度升高的情况,制动盘温度分析前后保持不变。因此,轮毂外圆的直径增大量就是轮毂与制动盘之间的过盈量,选取轮毂中心切面上的两个对称点A1、A2,见图5, A1 和A2 的径向位移增量之和即为轮毂和制动盘过盈量,A1、A2 的位移增量与仿真时间的关系见图6。

图4 轮毂与制动盘温度分布

图5 A1 和A2 两点选取位置

图6 A1 点和A2 点位移增量

2.2 轴向滑动阻力分析

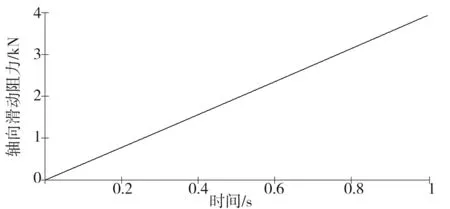

利用有限元软件,可获得轮毂与制动盘之间的作用力,其中其轴向方向的作用力即为制动盘的轴向滑动阻力,其大小与仿真时间关系见图7。

图7 制动盘轴向滑动阻力

2.3 不同配合尺寸下的计算结果分析

由图5、图6 可知,轮毂制动盘过盈量与制动盘轴向滑动阻力可通过仿真时间的传递建立对应关系。为确定制动盘与轮毂不同配合L 值下的滑动阻力变化,调整L 值,分别对L 值为17 mm、22 mm、27 mm 的有限元模型进行计算,图7 为不同L 值时,过盈量与滑动阻力之间的关系。为满足可手动安装、拆卸制动盘,制动盘滑动阻力峰值为500 N。

图7 不同L 值制动盘轴向滑动阻力

由图7 可知,将L=12 mm,过盈量为0.001 mm 为基础设计值,L 值不变的情况下,过盈量每增大100 %,其夹紧力将增大100 %;过盈量不变的情况下,L 值每增大41.7 %,其夹紧力将增大12 %。可以通过实际加工工艺及承载大小合理调整L 值和过盈量。

3 结语

(1)建立了商用车轮毂和制动盘的有限元模型,通过人为设定轮毂热膨胀量和热导率,建立了轮毂制动盘的热机耦合模型,同时定义了轮毂与制动盘的非线性接触。(2)模型经过仿真计算后,分别分析了过盈量与仿真时间的关系、轴向滑动阻力与仿真时间的关系,通过仿真时间的传递,可建立过盈量与滑动阻力之间的对应关系。 (3)在建立过盈量与滑动阻力之间的对应关系后,同时考虑制动盘与轮毂的配合尺寸L的影响,建立了三者的关系图,分别确定了过盈量、配合尺寸L对制动盘轴向滑动阻力的影响大小,从而实现确定相关配合尺寸。