危化品生产企业社会化服务结果分析及探讨

2021-10-16盛丽丽沈幼娟

盛丽丽,沈幼娟,冯 桂

(1.浙江省应急管理科学研究院,浙江 杭州 310012;2.浙江省安全工程与技术研究重点实验室,浙江 临安 311305)

1 引言

浙江省是我国危化品企业大省,特别是中小微企业量大面广,其中危化品生产企业由于其产品、工艺的危险性及复杂性,如果控制不当,极易发生生产安全事故[1]。因此,政府和企业需要引入安全生产专业化服务机构为主体的安全生产社会化服务[2,3],为各类中小微企业提供专业的安全技术、管理等综合服务, 提升企业自主安全管理水平。企业安全风险隐患排查[4~7]是其中一种较为重要的安全生产化服务,政府或企业通过安全生产专业化服务机构进行排查发现隐患问题,并指导所在企业采取相应整改措施,企业需严格按照隐患清单落实整改,形成隐患整改闭环管理,提升企业的安全生产管理水平[8]。本文将在危化品生产企业社会化服务工作的基础上,对所服务的企业安全生产状况及特点进行分析,探讨提高企业安全管理水平建议。

2 危化品生产企业社会化服务范围

2.1 工作内容

本次社会化服务工作共排查危化品生产企业22家,分两轮进行。第一轮是对22家企业进行安全隐患排查及对隐患如何整改进行指导,第二轮是对企业前期隐患整改是否到位进行确认。

第一轮隐患排查内容是应急管理部发布《危险化学品企业安全风险隐患排查治理导则》[9,10]中安全基础管理、设计与总图、试生产管理、装置运行、设备安全、仪表安全、电气安全、应急与消防、重点危险化学品特殊管控等九大专业418项内容和《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准(试行)》(安监总管三〔2017〕121号)[11~13]。

第二轮隐患整改确认工作是根据第一轮的隐患问题清单,核实企业整改是否到位。

2.2 工作方式

(1)查阅资料。查阅了企业的安全管理制度台账、安全评价报告、安全设计专篇、岗位操作规程、岗位操作记录、培训记录、有关台帐等资料。

(2)现场检查。对企业的设备、设施、电气、仪表的运行、维护及管理情况、工艺规程执行情况、特殊作业管理情况等进行检查。

(3)询问及座谈。通过询问和座谈的方式向企业相关管理人员、技术人员、岗位操作人员了解企业安全管理状况及岗位操作规程、工艺指标的掌握及执行情况。

(4)书面考试。通过书面考试的方式了解企业主要负责人及安全管理人员对于安全生产相关的法律法规、标准规范、安全管理体系及安全管理专业知识的掌握程度。

2.3 工作流程

2.3.1 第一轮隐患排查工作流程

(1)首次会议。服务机构介绍本次隐患排查的人员、方式及分工情况,被排查企业初步向排查人员介绍下企业的基本情况,最后根据排查组人员分工情况,指定对应企业各检查内容的陪同人员。

(2)现场排查。根据安全基础管理、设计与总图、试生产管理、装置运行、设备安全、仪表安全、电气安全、应急与消防、重点危险化学品特殊管控等九大方面进行排查。

(3)编制隐患排查清单。按照各专业的排查情况,编制此次排查的九大专业隐患问题清单。

(4)反馈沟通。根据隐患排查结果向企业进行反馈,双方存在疑问的隐患进行沟通。

(5)编制排查报告。汇总全部隐患清单形成隐患排查报告。

2.3.2 第二轮隐患整改确认工作流程

(1)首次会议。介绍第二轮隐患整改确认的工作流程。

(2)现场确认。在企业相关人员陪同下,开展隐患整改确认工作。

(3)编制隐患整改确认清单。根据现场隐患整改确认结果编制整改确认清单。

3 危化品生产企业社会化服务结果

3.1 第一轮排查结果及分析

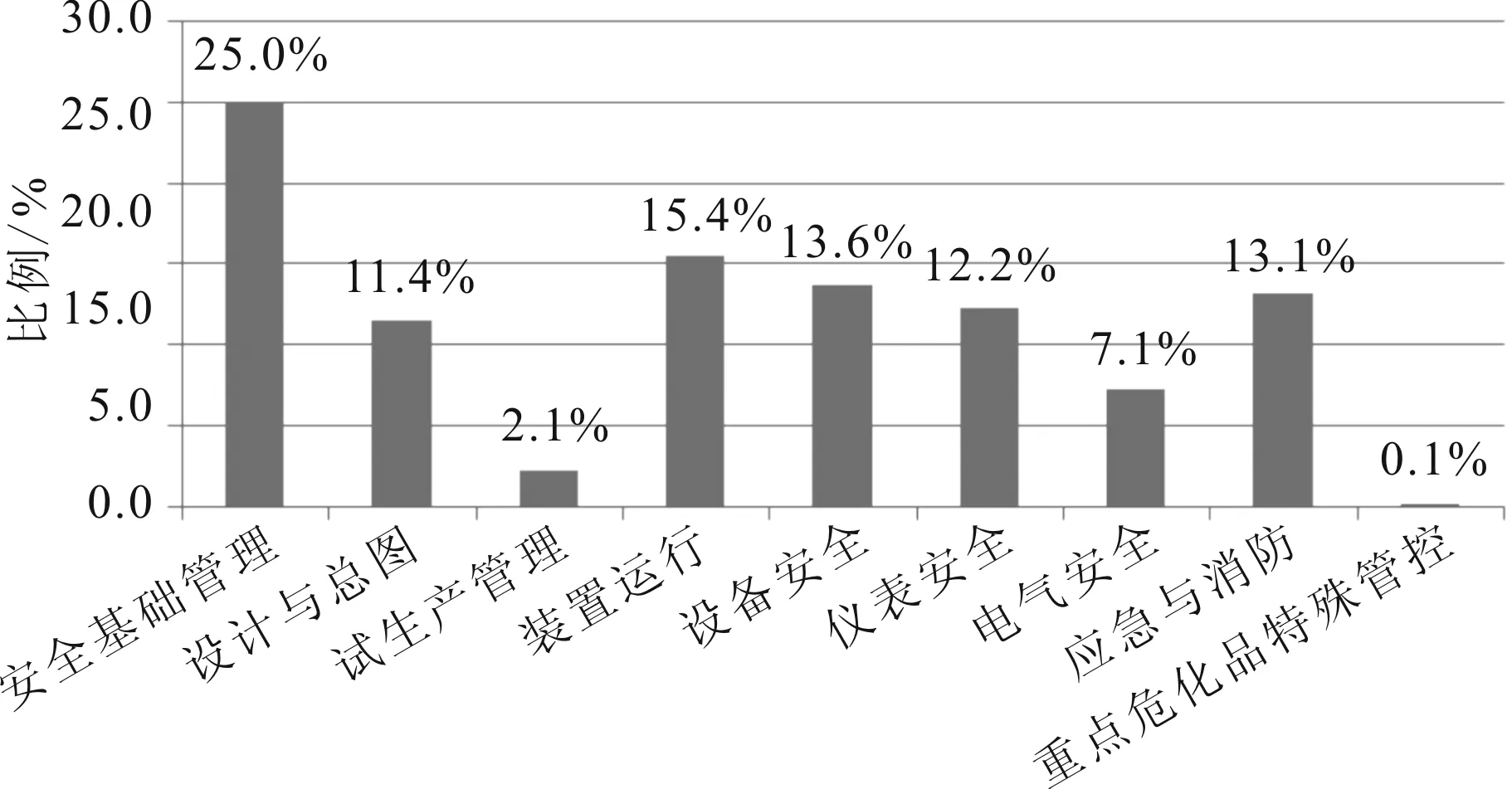

本轮共排查危化品生产企业22家,总共排查出隐患问题2224条,按照排查的9大专业划分,其中安全基础管理隐患问题数556条(占25.0%)、设计与总图隐患问题数253条(占11.4%)、试生产管理隐患问题数47条(占2.1%)、装置运行隐患问题数342条(占15.4%)、设备安全隐患问题数303条(占13.6%)、仪表安全隐患问题数271条(占12.2%)、电气安全隐患问题数159条(占7.1%)、应急与消防隐患问题数291条(占13.1%)、重点危险化学品特殊管控隐患问题数2条(占0.1%)。从中可以看出,企业普遍在安全基础管理、装置运行、设备安全、应急与消防等方面问题较多,具体见图1。

图1 问题隐患的九大专业分布情况

本文对企业普遍存在的问题进行了分析汇总,由于试生产管理和重点危化品特殊管控两大专业并非每家企业有所涉及,故总结了六大主要专业的问题情况。

3.1.1 安全基础管理主要问题

安全生产管理体系未能有效运行;风险评价的参与度、深度严重不足;安全培训流于形式,未进行培训需求调查,未对培训教育效果进行评价并提出改进措施;特殊作业管理不规范。

3.1.2 设计与总图主要问题

企业安全“三同时”资料收集、整理和归档较为薄弱;开展的HAZOP分析普遍不完善,对HAZOP分析中提出的建议措施未落实,基本未开展LOPA分析及SIL定级;涉及有毒气体或易燃气体,且其构成危险化学品重大危险源,未按照 GB/T 37243的规定,采用定量风险评价法计算外部安全防护距离;总平面布置图未全面反映周边企业情况,信息已过时;企业内部设施之间防火间距不符合相关规范要求。

3.1.3 装置运行主要问题

操作规程编制简单化、格式化,可操作性性不强;对操作规程未有效开展适应性和有效性的确认、未按规范要求每三年对操作规程进行审核及修订;涉危险化工工艺的反应釜工艺(压力)管道管件选材、压力等级与反应体系不一致,系统泄压存在较大隐患。

3.1.4 设备安全主要问题

专业设备管理人员配置普遍不足;设备管理、维护保养体系不健全,计划性检修不到位,日常管理记录的真实性、有效性有待进一步提高;设备仅仅满足于能生产的要求,设备完好性及预防性维修管理普遍缺失;现场设备管理问题严重,防腐蚀、保温措施不到位。

3.1.5 仪表与电气主要问题

企业自动化人员技术力量薄弱,自动化设施投入不足,自动化水平普遍不高;大部分企业自动化及仪表、电气安全管理制度缺失,制度针对性及可操作性不强,制度执行意识及执行力不足;仪表检维修调试记录不完整,控制系统组态变更管理执行不严格,DCS组态记录不完善,对控制系统应急预案不重视。装置自动化程度不高,控制回路投用率低,主要实现远程操作而非自动控制功能。

3.1.6 应急与消防主要问题

应急预案指导性和实效性不足,不符合企业实际情况,普遍缺少应急预案的培训及演练;24 h值班电话流于形式,无法发挥事故状态下的应急响应和技术指导功能;消防通道不畅通,杂物堵塞、其他设备占用等问题严重。

3.2 第二轮整改确认结果

目前已对9家企业进行了整改确认,这9家企业已100%完成整改,另外13家还在整改过程中。

4 措施与建议

通过对22家危化品生产企业情况进行分析,为帮助提升企业乃至整个地区的安全生产水平,提出以下四方面的措施与建议。

4.1 建立健全各项安全规章制度并严格执行

在排查过程中,大部分企业的安全规章制度仍然存在着很多问题:一是规章制度不够齐全,不够完善,没有覆盖安全生产的各方面;二是企业未按照国家的法律法规进行及时修订;三是各类文档资料的存档不够规范,没有按照一定的规律或分类进行存档;四是部分企业的制定的规章制度与企业实际情况不符,存在照搬、照抄其他企业规章制度的现象;五是虽然企业制定了相应的规章制度,但是在实际工作开展中没有有效执行。鉴于上述问题,企业必须建立健全各项规章制度并严格执行,才能有效提高企业的本质安全水平[14]。

4.2 加强企业员工的安全培训和教育

在排查过程中,部分企业安全培训流于形式,未进行培训需求调查,未对培训教育效果进行评价并提出改进措施。加强对员工的安全培训及教育,除了一般的基础知识的培训,也要进行实践操作培训,根据企业自身的特点、产品的特性,加强实践动手能力,确保发生紧急情况时能准确及时的应对。

4.3 建立企业隐患排查制度及数据库

根据自身企业的危险源特点,制定各类隐患排查制度,同时企业可以建立本企业的隐患排查数据库。积极鼓励全体员工都来做隐患排查员,平时在具体工作岗位中发现任何隐患,都能上报到隐患排查数据库中,形成隐患整改闭环操作,避免以后不再出现类似隐患[15]。

4.4 加强执法力度,促进企业形成闭环安全管理

政府管理部门应积极督促企业落实整改,形成隐患整改闭环操作,加大执法力度,对拒不整改的企业进行行政处罚,为企业的安全生产保驾护航。