A2O+絮凝沉淀组合工艺处理高浓度制药废水工程案例分析

2021-10-16古丽皮耶图尔荪任相浩梁明杰

古丽皮耶·图尔荪,任相浩,梁明杰

(1.北京建筑大学 环境与能源工程学院,北京 202616;2.新华制药(寿光)有限公司,山东 寿光 262700)

1 引言

随着药品的生产种类逐渐增多,采用的原材料不同,制药厂废水成分也不同,但是大部分制药废水含有成分复杂,盐度高,有机物含量高,氨氮浓度高等特征,而且含有抑制微生物增殖的有毒有害污染物,一定程度上影响生物处理效率[1~5]。为了满足高浓度制药废水达标排放,采用单一的工艺是无法得到理想的处理效果,生物处理结合物化深度处理是有效降解污染物的组合工艺之一[6~9]。

针对此类盐度、有机物、氮类含量高的制药废水,以某化学制药厂废水处理工程为例,介绍了工艺路线、各工艺单元设计参数及后期实际运行效果,以期为同类项目设计及工程应用提供参考。

2 废水水质及处理工艺

2.1 进水水质

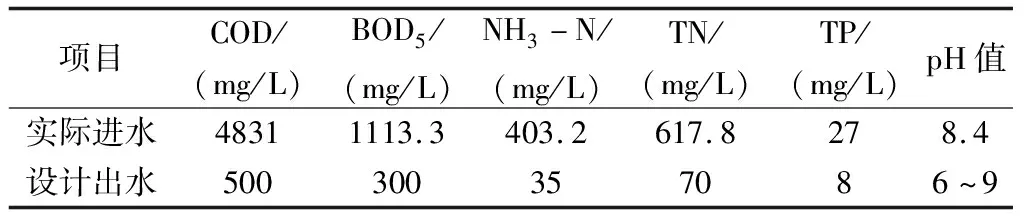

本研究对象是化学反应制成中间体类药物废水,是一种成分复杂,盐度高,有机物以及氮类浓度高的废水。该废水进水水质COD为4831 mg/L,BOD5为1113.3 mg/L,NH3-N为403.2 mg/L,TN为617.8 mg/L,TP为27 mg/L,pH值为8.4。设计出水水质COD为500 mg/L,BOD5为300 mg/L,NH3-N为35 mg/L,TN为70 mg/L,TP为8 mg/L,pH值为6~9(表1)。废水设计流量为360 m3/d,实际处理流量为120 m3/d。

表1 进水水质及设计出水标准

2.2 处理工艺设计

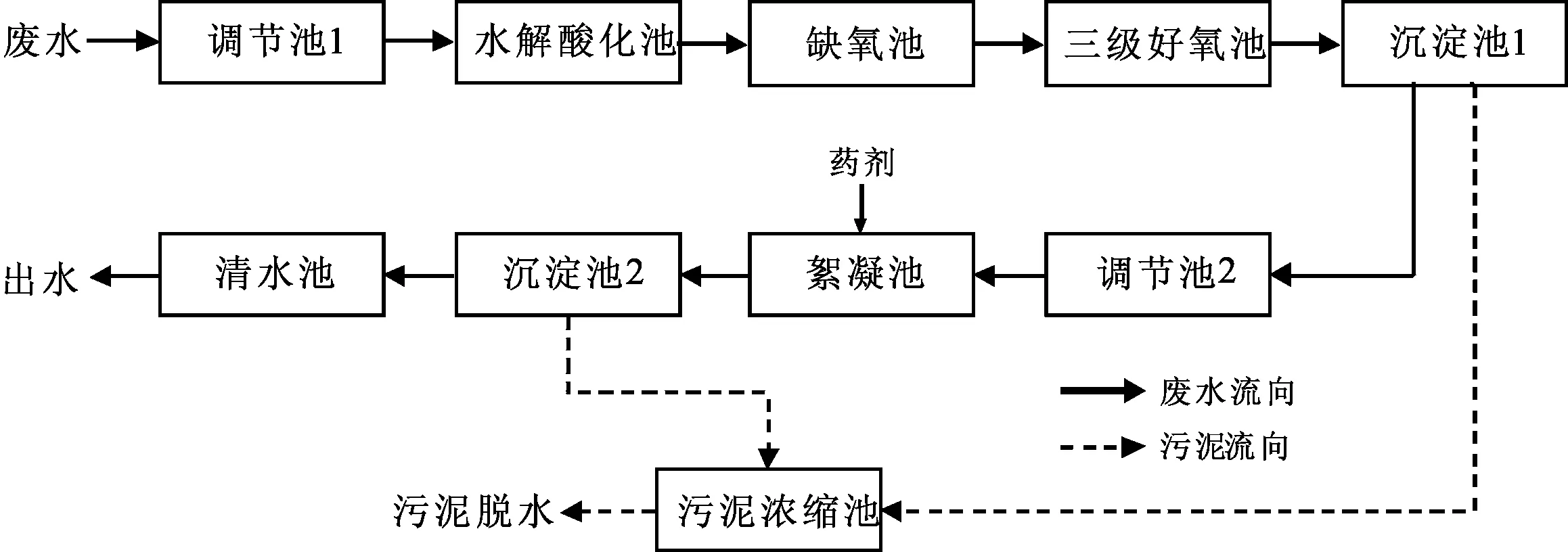

该制药废水前处理段为A2O生物处理工艺,后处理段为物化工艺(絮凝沉淀)。如图1所示,该组合工艺包括水解酸化池、缺氧池、三级好氧池、一沉池、絮凝沉淀池、二沉池、污泥浓缩池,所占地面积为10927 m2。废水经过格栅截留进入调节池1,经提升泵送入水解酸化池使大分子有机物转化成小分子,含氮化合物水解,释放出小分子的氨。废水再经过缺氧池进行反硝化过程,继续进入好氧池,进一步分解废水中的有机物,而且进行硝化过程。之后通过沉淀池1进入调节池2,稳定水量和水质,再进入絮凝池,投加PAC和PAM使废水中的悬浮物形成絮体,进入沉淀池2进行泥水分离,最后上清液进入清水池排放至市政污水处理厂[10]。沉淀池1和2的污泥流入污泥浓缩池进行脱水处理。

图1 A2O+絮凝沉淀工艺流程

2.3 主要构筑物及参数

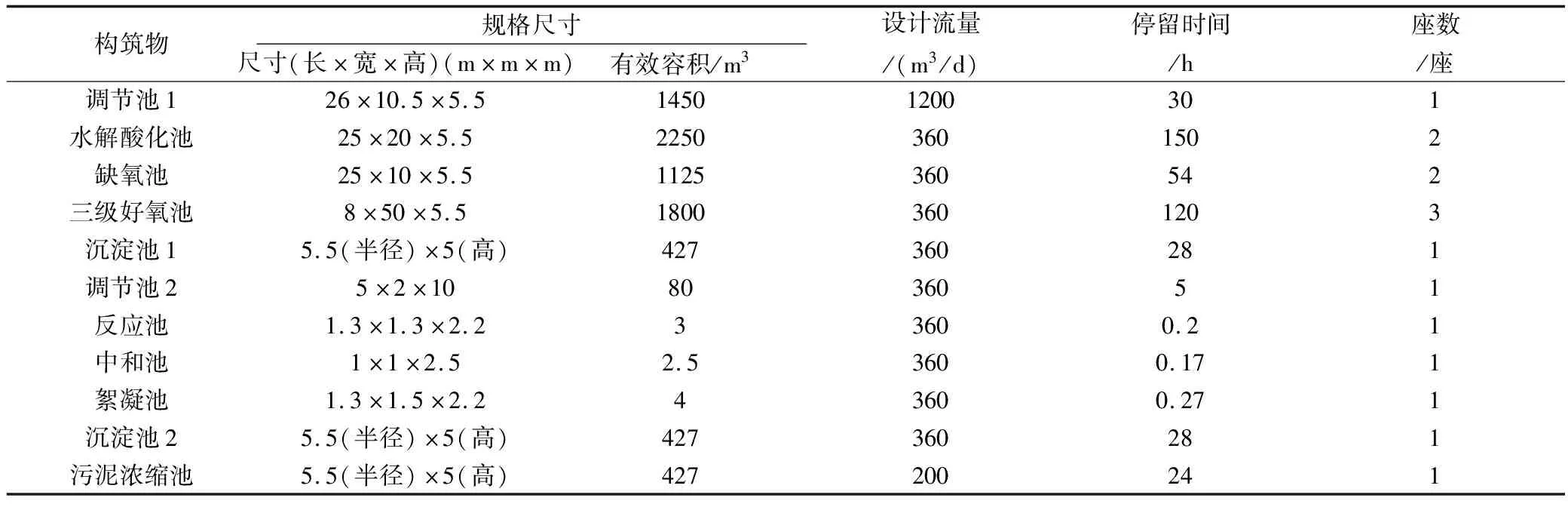

各构筑物尺寸参数见表2,其中各构筑物配置运行如下。

表2 主要构筑物参数

(1)调节池1:1座,设计流量为1200 m3/d,总容积为1500 m3,尺寸(长ⅹ宽ⅹ高)为26 m×10.5 m×5.5 m,有效容积为1450 m3,停留时间为30 h,配备提升泵。

(2)水解酸化池:2座,1套设计流量为360 m3/d,总容积为2750 m3,尺寸(长×宽×高)为25 m×20 m×5.5 m,有效容积为2250 m3,停留时间为108 h,配备污泥回流泵。

(3)缺氧池:2座,1套设计流量为360 m3/d,总容积为1375 m3,尺寸(长ⅹ宽ⅹ高)为25 m×10 m×5.5 m,有效容积为1125 m3,停留时间为54 h,配备曝气设施,DO浓度在0.2~0.5 mg/L。

(4)三级好氧池:3座,1套设计流量为360 m3/d,总容积为2200 m3,尺寸(长×宽×高)为8 m×50 m×5.5 m,有效容积为1800 m3,停留时间为120 h,配备曝气设施,DO浓度在2~3 mg/L。

(5)沉淀池1:1座,设计流量为360 m3/d,总容积为475 m3,尺寸为5.5 m(半径)×5 m(高),有效容积为427 m3,停留时间为28 h,配备刮泥小车,一沉池有效水深4.5 m。

(6)调节池2:1座,设计流量为360 m3/d,总容积为100 m3,尺寸为(长×宽×高)10 m×5 m×2 m,有效容积为80 m3,停留时间为5 h。

(7)反应池:1座,设计流量为360 m3/d,总容积为3.7 m3,尺寸(长×宽×高)为1.3 m×1.3 m×2.2 m,有效容积为3 m3,配备搅拌器及搅拌系统,添加1%的PAC药剂。

(8)中和池:1座,设计流量为360 m3/d,总容积为2.5 m3,尺寸(长×宽×高)为1 m×1 m×2.5 m,有效容积为2.5 m3,停留时间为0.17 h,配备搅拌器及搅拌系统,添加1%的32%液碱。

(9)絮凝池:1座,设计流量为360 m3/d,总容积为3000 m3,尺寸(长×宽×高)为50 m×15 m×4 m,有效容积为2650 m3,停留时间为58 h,添加0.2%PAM药剂。

(10)沉淀池2:1座,设计流量为360 m3/d,总容积为475 m3,尺寸为5.5(半径)×5 m(高),有效容积为427 m3,停留时间为28 h,配备刮泥小车,沉淀池2有效水深4.5 m。

(11)清水池:1座,设计流量为360 m3/d,总容积为150 m3,尺寸(长×宽×高)为5 m×6 m×5 m,有效容积为135 m3,停留时间为9 h,配备清水泵。

(12)污泥浓缩池:1座,设计流量为200 m3/d,总容积为475 m3,尺寸为5.5 m(半径)×5 m(高),有效容积为427 m3,停留时间为24 h,配备污泥泵与搅拌机。

3 运行效果分析

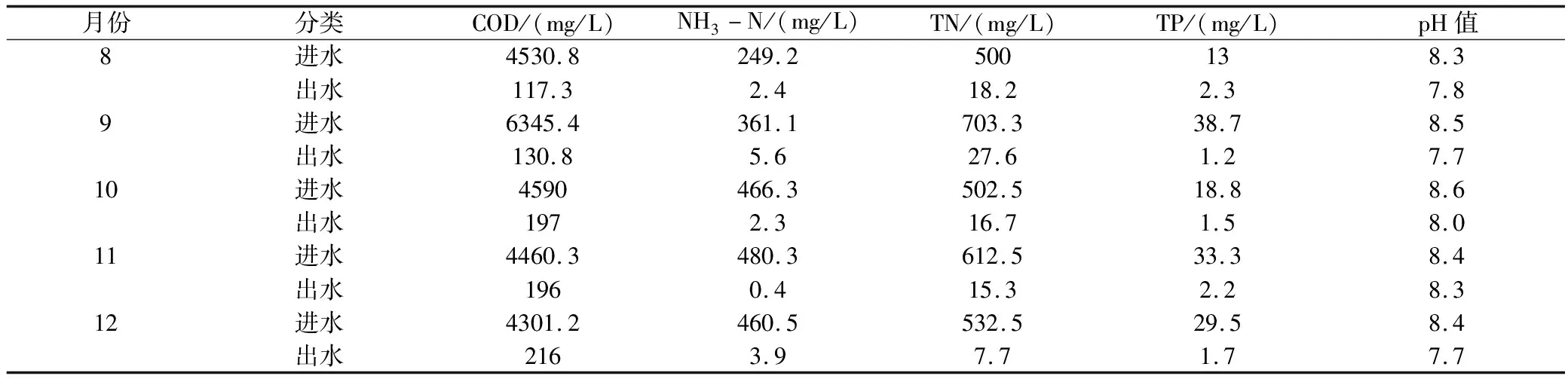

某年8~12月进水和出水水质变化如表3所示。根据有机物(COD)的分析结果表明,9月份的进水平均COD浓度最高(6345.5 mg/L),其他月份的进水COD平均浓度相差不大(4301.2~4590 mg/L)。出水COD平均浓度在8月份最低(4530.8 mg/L),12月份最高(216 mg/L),COD平均去除率超过95%以上,在9月份显示最高去除率(97.9%)。根据氨氮的分析结果表明,11月份的进水氨氮浓度最高(480.3 mg/L),8月份的进水浓度最低(249.2 mg/L),出水平均浓度为0.4~5.6 mg/L,去除率为98.4%~99.9%。根据总氮的分析结果表明,进水浓度在500~703.3 mg/L,出水浓度在7.7~27.6 mg/L,去除率为96.1%~98.5%。根据总磷的分析结果表明,进水浓度在13~38.7 mg/L,出水浓度在1.2~2.3 mg/L,去除率为82.3%~96.9%。根据pH值的分析结果表明,进水pH值为8.3~8.6,出水pH值为7.7~8.3。根据以上五个指标结果表明,出水浓度全部满足设计出水要求。

表3 A2O+絮凝沉淀组合工艺运行月平均数据

4 技术经济分析

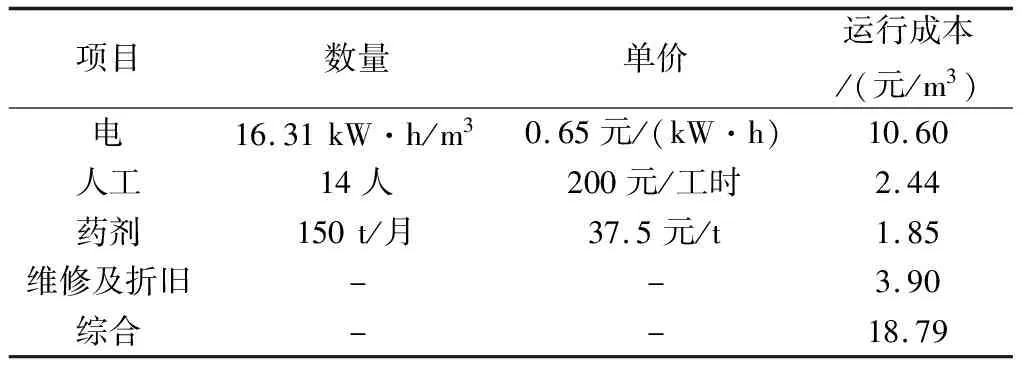

如表4所示,该工程总投资约660万元。装机总容量215.75 kW,使用功率195.75 kW,工艺耗电量16.31 kW·h/m3,电价为0.65元/(kW·h),运行电费10.60元/m3;人工费2.44元/m3;药剂费1.85元/m3;折旧与维修费用合计约3.90元/m3。综合计算运行成本约为18.79/m3。

表4 工程运行费用估算

5 结论

(1)该工艺对中间体类型高浓度制药废水的COD平均去除率>95%,氨氮平均去除率>98.4%,总氮去除率>96.1%,总磷去除率>82.3%,高效去除废水中的有机物、氨氮、总氮以及总磷,满足设计出水要求。

(2)本工程总投资金额约为660万元,每吨废水处理成本约为18.79元/m3。本工程案例的研究结果可为高浓度化学制药废水处理工艺提供借鉴。