层流等离子体点状淬火面积比对轮轨材料磨损性能的影响

2021-10-16冯宗立张青松戴光泽李秋泽

冯宗立,张青松,戴光泽,李秋泽

(1.西南交通大学,成都 610031;2.中车长春轨道客车股份有限公司,长春 130062)

随着高速铁路的运输方式逐渐向高速化和重载化发展[1],轮轨的服役工况变得更加苛刻。同时,高速列车的运行环境复杂,轮轨磨损问题成为了影响列车运行稳定性、安全性以及轮轨服役寿命的关键因素之一[2]。研究者尝试通过传统热处理来提高轮轨材料的耐磨性,但同时会导致其韧塑性下降,难以使轮轨材料的服役寿命大幅度提高[3]。为了解决这一问题,近年来,许多新兴的表面强化工艺不断涌出。到目前为止,应用较为普遍的热处理技术主要有渗碳、真空热处理、感应加热淬火、化学热处理、激光和电子束热处理、等离子弧表面淬火技术等[4-5]。其中,等离子体淬火和激光电子束热处理成为了近十年来金属热处理的热门研究领域[6]。曹熙等人[7]研究了激光淬火对轮轨材料耐磨性的影响,结果表明,其耐磨性明显提高。同激光热处理相比,等离子体淬火具有发生装置简单、成本低、操作维护方便以及对工件表面无特殊要求等突出优点,具有更广阔的应用前景[8-9]。

根据等离子体射流在发生器外部的流动情况,可分为湍流等离子体束和层流等离子体束。与湍流等离子体束相比,层流等离子体束具有显著优势:能量密度高、射流长且稳定、可控性好、可重复性高以及能量利用率更高,适用于高精度加工领域[10-11]。本文即采用层流等离子体淬火技术对轮轨材料进行表面处理,为了避免工件表面全淬火扫描处理产生搭接区域从而出现回火软化现象[12],本试验采用点状淬火方式,即在试样表面用层流等离子体发生装置加工出一系列均匀排列的硬化点,然后进行滚动接触磨损试验,从而实现轮轨试样局部热处理提高整体耐磨性的目的。

基于前期的研究结果,得到淬火斑点尺寸大小[13],然后通过计算淬火区域表面积占试样表面积的比率,确定4 组不同面积比的轮轨试样,分别是0%(未处理组)、15%、30%和45%处理组。将这4 组试样分别在同样试验参数下进行滚动接触磨损试验,分析其耐磨性能和损伤机理,探讨最佳的工艺参数。

1 试验

试验材料为CRH3 型车的ER8 车轮材料和中国高速铁路时速350 km 的U71MnG 钢轨材料,分别取材于实际的车轮和钢轨,其化学成分见表1。研究表明,轮轨材料的硬度匹配关系对轮轨材料综合使用寿命和磨耗率有显著影响,钢轨与车轮材料的最佳硬度匹配为:钢轨硬度/车轮硬度比为1.0~1.2,在此匹配机制下轮轨材料的磨损性能最佳[14]。

表1 轮轨材料化学成分Tab.1 Chemical compositions of wheel/rail materials wt%

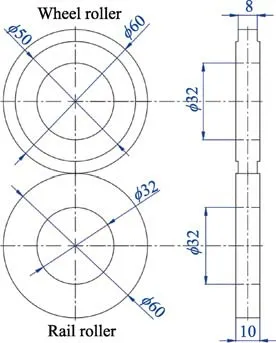

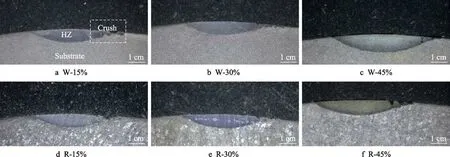

本文采用的材料在实验室条件下测得钢轨硬度/车轮硬度比约为1.08。试验使用的轮轨试样形状和尺寸如图1 所示,均采用盘状试样,外径为60 mm,内径为32 mm,厚度为10 mm。其中车轮试样采用阶梯试样,滚动接触磨损采用线接触的方式,接触宽度为8 mm。试验使用的层流等离子体发生器输入功率为6.5 kW,淬火持续时间为0.7 s,喷嘴与试样表面的距离为10 mm,在淬火点之间试样的转动速度为16 r/min。淬火处理后,试样表面呈现出圆形淬火斑点,如图2所示。在此试验条件下,淬火斑点硬化区的圆形直径约为5.5 mm。根据硬化区斑点直径,计算单一淬火斑点的面积大小,将所有淬火斑点的面积与试样表面积的比值定义为面积比。根据图1 所示试样尺寸计算4 组不同处理面积比条件下对应的淬火点数,设计4组轮轨试样的淬火区域面积比分别为0%(未处理组)、15%、30%和45%处理组。经层流等离子体表面淬火处理后,3 组试样的表面形貌如图3 所示。

图1 轮轨试样尺寸Fig.1 Size diagram of wheel/rail rollers

图2 层流等离子体点状淬火斑点形貌Fig.2 Spot morphology of laminar plasma spot quenching

图3 3 组点状淬火试样形貌Fig.3 Morphologies of three groups of spot quenching samples

所有磨损试验均在MJP-30 型滚动接触磨损试验机上进行。模拟17 t 列车轴重,根据Hertz 接触理论,计算得到试样垂向加载载荷为4500 N[15],下主轴安装钢轨试样,上从动轴安装车轮试样,下主轴转速为280 r/min,转动滑差率为5%,循环周次为2.5×104,试验环境为室温干态。

使用电子天平(JA-5003)测量滚动磨损试验前后轮轨试样的质量变化,并计算磨损率。使用自动转塔式维氏硬度计(HVS-1000Z),对试样横截面纵深方向显微硬度的变化进行测量。使用超景深显微镜(VHX-1000C),对表面损伤形貌进行观察。然后将试样进行线切割,取得截面,制样后,使用激光共聚焦显微镜(VK-9710K)对截面损伤情况、组织形貌和塑性流动情况进行分析。最后使用扫描电子显微镜(SEM, INSPECT)对剖面显微结构和裂纹扩展情况进行分析。后文内容及图示中将车轮材料(wheel)标注为“W”,钢轨材料(rail)标注为“R”。

2 结果与讨论

2.1 试样表面磨损形貌

车轮(wheel)和钢轨(rail)试样磨损试验后的表面微观形貌分别如图4 和图5 所示。其中未处理车轮试样(见图4a)表面表现为较严重的粘着磨损,伴随着大量的磨损裂纹和小的剥落坑,沿试样滚动方向排列密集,且分布均匀。由于未处理试样的硬度较低,在较大的载荷作用下,产生了严重的塑性变形,加速了裂纹的扩展,最后形成了材料的磨损损失。相比未处理试样,层流等离子体淬火处理试样,表面损伤情况明显减轻,磨损形式有所改变,而且能抵抗较大循环载荷下带来的塑性变形(见图6),其裂纹产生的位置与扩展形式发生显著改变。由于较大的硬度差异,裂纹和小的剥落集中出现在淬火强化区域与基体材料的交界处,而基体表面较为光滑,无明显的裂纹产生。其中淬火面积比为15%的车轮试样(见图4b),损伤情况最为严重。淬火面积比为30%和45%的车轮试样,损伤情况类似,但由于45%处理组的车轮试样产生了更多的淬火交界区域,在滚动的后接触区域产生了更多的裂纹损伤。因此,30%处理的车轮试样表面损伤情况最小(见图4c)。

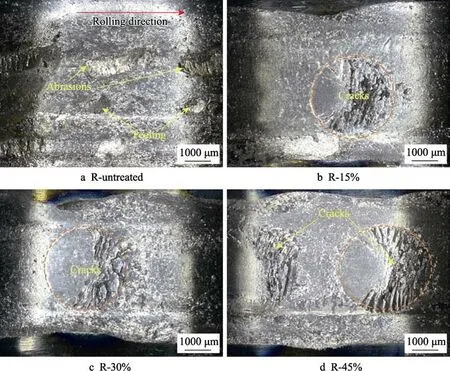

图4 车轮试样磨损试验后的表面形貌Fig.4 Surface morphologies of wheel samples after wear test

钢轨试样磨损试验后,表面形貌特征同样表现为严重的粘着磨损,在长期的循环载荷下,表面出现明显的擦伤和剥落坑(见图5a),沿试样滚动方向均匀排列,且数量较多。这是由于在较大试验力和滑差率(5%)作用下,试样产生周期振动和擦伤,类似于钢轨的波磨现象[16]。点状淬火处理后,表面未出现明显剥落坑,与车轮试样类似,在淬火区域一侧出现裂纹聚集和部分压碎现象(见图5b—d)。其中表面损伤程度随着淬火面积比的增大,呈现先减小、后增加的趋势。45%处理钢轨试样淬火区域一侧的裂纹最多(见图5d),损伤最为严重,而30%处理组钢轨试样,裂纹最少,且损伤最轻(见图5c)。因此,点状淬火可改变钢轨材料的表面损伤形式,显著改善表面擦伤和剥离情况。

图5 钢轨试样磨损试验后的表面形貌Fig.5 Surface morphologies of rail samples after wear test

为进一步分析轮轨试样的表面变形情况,对试样进行纵截面显微观察和3D 表面形貌表征(见图6)。结果表明,原材料经过长时间的磨损和挤压后,车轮和钢轨试样变形严重,表面材料明显向两侧堆积,纵向表面由直线变为明显弧形(见图6a 和图6c)。经过淬火处理后,材料的塑性变形明显改善,接触表面仍保持良好的直线形状(见图6b 和图6d)。试样表面经层流等离子体点状淬火处理后,得到的圆形淬火硬化区硬度相比基体提高 2 0 0%以上,由基体的300HV0.1提高至800HV0.1以上,在滚动磨损试验过程中表现出整体试样较强的抗变形能力。由于未处理钢轨试样表面损伤以较大的擦伤和剥落坑为主,磨损后表面起伏较大。经层流等离子体点状淬火后,钢轨试样的表面凸起和坑状明显消失,平整度大幅提高(见图6e 和图6f),而未处理车轮试样,表面损伤以磨损裂纹为主,起伏并不明显。

图6 车轮试样纵截面与钢轨试样的3D 表面形貌Fig.6 Longitudinal section of wheel sample and 3D surface morphology of rail sample

2.2 试样显微组织

轮轨试样层流等离子体点状淬火处理前后的显微组织如图7 所示。处理前,车轮试样基体组织为珠光体和铁素体,钢轨试样全为珠光体组织(见图7a和图7b)。经过层流等离子体点状淬火处理后,轮轨材料的显微组织发生明显转变。淬火硬化区截面呈月牙状,在激光共聚焦显微镜下可见明显致密的马氏体组织,在月牙状的硬化区底部以下,由于淬火温度未达到马氏体相变温度以上,组织和未处理试样相同[17]。在表面淬火过程中,轮轨试样表面温度快速升温至Ac3温度以上,获得奥氏体组织。随后在空气中快速冷却,奥氏体转变为致密的马氏体组织,同时还有一小部分未完全转变的残余奥氏体[18-19]。

图7 轮轨试样处理前后的显微组织Fig.7 Microstructure of wheel/rail samples before and after treatment

处理轮轨试样磨损试验后的剖面形貌如图8 所示。可见处理后的轮轨试样截面表现出明显的月牙状淬火硬化区,沿着试样滚动方向,在硬化区较浅的区域,出现了不同程度的压碎和裂纹。其中W-15%和R-45%试样表现出的损伤情况最严重,但均未延伸到基体区域,在未处理的表面区域则未见明显的压碎坑和剥离现象。这是由于淬火硬化区抵抗塑性变形能力较强,而基体组织硬度低,所以在沿着试样滚动方向的基体层,会因流动变形而和硬化区域产生脱离现象,进而硬化区一侧被轻微压碎[20](图8a)。

图8 处理轮轨试样磨损试验后的剖面形貌Fig.8 Profile morphologies of treated wheel/rail samples after wear test

2.3 试样磨损率

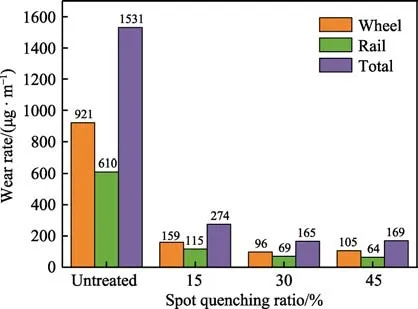

统计磨损试验前后轮轨试样的磨损量,并计算磨损率(单位长度下的磨损量)。将每组试验的轮轨磨损率相加,得出总磨损率,误差为±10 μg/m,如图9所示。可以看出,在较大的滑差率和载荷作用下,未处理轮轨试样的总磨损率达到了1531 μg/m,而层流等离子体点状淬火处理后,轮轨试样的总磨损率大幅下降,15%、30%和45%处理组的总磨损率分别下降约82.1%、89.2%和89.0%。对于单一车轮试样,15%、30%和45%处理组的磨损率分别下降约82.7%、89.6%和88.6%,而钢轨试样的磨损率分别下降约81.1%、88.7%和89.5%。因此,经过层流等离子体点状淬火处理后,轮轨试样的磨损率均下降80%以上。当淬火处理面积比为30%时,总磨损率最小;当面积比增加为45%时,磨损率相比30%处理组略有增加。这是因为层流等离子体点状淬火使原材料的显微组织转变为高硬度的马氏体组织,其耐磨性明显增强。当面积比较小时,表面转变的马氏体组织区域较小,在试验过程中存在未处理的基体区域和高硬度淬火区对磨现象[21]。加大点状淬火处理面积,可使试样表面硬化区域增加,磨损率进一步降低。当淬火面积过大时,必然导致试样的表面质量下降(见图4d 和图5d),而且可能出现搭接区和回火软化的问题。当面积比为45%时,淬火点数的增多使得点状硬化区和未处理区域的交界区增多,而这正是出现压碎现象和裂纹萌生的区域,必然对磨损试验造成负面效果,因此磨损率并不会随着淬火面积的增大而继续降低。

图9 轮轨试样的磨损率Fig.9 Bar chart of wear rate of wheel/rail samples

2.4 截面显微硬度

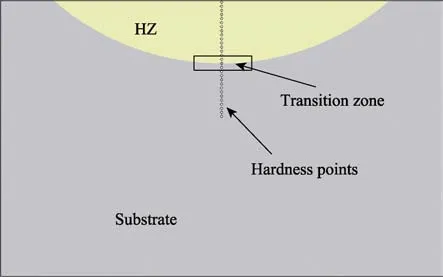

对磨损试验后的未处理试样和3 组淬火试样分别进行截面显微硬度测试,误差为±10HV0.1。试样截面硬度分布如图10 所示。淬火处理后的试样截面主要分为3 个区域:月牙状淬火硬化区(HZ)、基体区域(substrate)和交界处的过渡区域(transition zone)。图11 为轮轨试样磨损试验后横截面纵向显微硬度分布,表面淬火区硬度提升明显,可达900HV0.1以上,车轮和钢轨试样的表面硬度最高提升分别约227.1%和213.3%。对于未处理轮轨试样而言,基体的平均硬度分别为281.45HV0.1和304.28HV0.1。磨损试验后,未处理试样表面发生严重的塑性变形,由于形变硬化效应,轮轨试样的显微硬度分别达到了448.95HV0.1和518.47HV0.1。淬火试样磨损试验后,轮轨试样的截面硬度分布相似,由于层流等离子体点状淬火得到致密的马氏体组织,晶粒明显细化,大量的晶格畸变阻碍了位错运动,使表面硬度大幅度提高[22-23],淬火硬化区保持在800HV0.1以上。综合图11a 和图11b 可以看出,在距离试样淬硬层表面100 μm 左右,显微硬度值较高,达到900HV0.1;在距离试样淬硬层表面600 μm 以内,显微硬度维持在750HV0.1以上,总体硬度波动范围较小,在200HV0.1以内;在距离淬硬层表面600~800 μm 深度的马氏体与基体原始铁素体和珠光体组织之间的过渡区域,显微硬度迅速下降至350HV0.1左右;在900 μm 深度后,显微硬度下降至基体硬度值,并逐渐稳定。

图10 试样截面硬度分布Fig.10 Hardness distribution of sample section

图11 轮轨试样截面显微硬度Fig.11 Cross section microhardness of wheel/rail samples

2.5 塑性变形

为进一步观察磨损试验后材料内部的塑性变形情况,对轮轨试样剖面进行激光共聚焦观察。如图12a 和图12b 所示,未处理轮轨试样磨损试验后,均出现了明显的组织塑性流动现象,沿着试样滚动方向表现出明显的流线型层状结构,深度均匀,并且车轮试样的变形层厚度明显大于钢轨试样。这是由于未处理轮轨试样基体主要为珠光体和铁素体组织,在较大的循环载荷和切向力作用下,发生塑性变形,铁素体被压成铁素体线[24]。淬火试样的塑性变形层在截面区域深度不同,在淬火硬化区,未见塑性变形,在未淬火区域,塑性流动层厚度明显减小,且随着未淬火区域向淬火区靠近,深度逐渐减小(见图12c1 和图12d1)。在淬火区域先滚动接触的位置,由于未淬火区域材料的塑性流动,小部分材料覆盖在硬化区表面(见图12c1)。在淬火区沿着滚动方向和基体区域后接触的位置,轮轨材料均出现了明显的压碎现象[25](见图12c2 和见图12d2)。硬化区域底部由于压碎现象出现波浪形状,基体材料随着塑性流动和硬化区结合紧密,无明显缝隙产生。在处理后,车轮试样的淬火区底部,也发现了轻微的组织塑性流动现象(见图12c3),方向与表面流动层一致,深度较浅。

图12 磨损试验后轮轨试样塑性流动显微形貌Fig.12 Morphologies of plastic flow of wheel/rail samples after wear test

2.6 截面SEM 观察

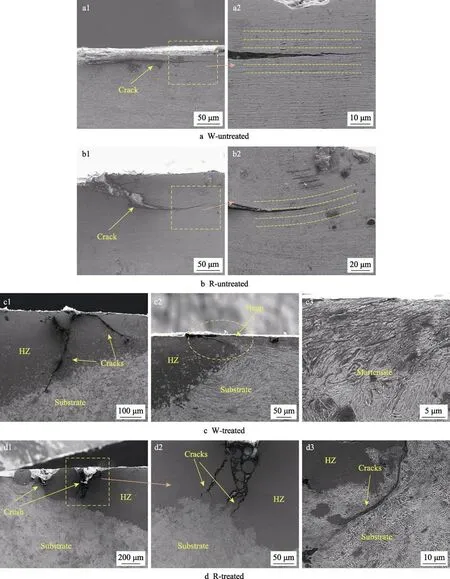

图13 为轮轨试样磨损试验后的截面SEM 损伤形貌。对于未处理车轮试样,在表面由于严重的塑性变形,材料组织沿着试样滚动方向形成几乎与表面平行的层状结构,随着磨损加剧,试样表面萌生裂纹,并沿着层状相界面不断扩展[26],最终形成均匀分布的小角度长裂纹(见图13a1)。未处理钢轨试样磨损后,内部的变形情况与车轮相似,但裂纹扩展方向有所不同。由于较大的滑差率,钢轨试样在磨损试验前期出现擦伤现象,导致滚动过程中其振动加剧,滚动接触面受力情况复杂,珠光体片层发生翘曲变形(见图13b1)。产生擦伤后,表面裂纹迅速向内部扩展,沿着层状相界面发展,然后向上表层延伸,形成向上弯曲的裂纹(见图13b2)。最终贯穿于试样表面,导致材料脱落,从而形成较大的剥落坑[27](见图5a)。

对于处理后车轮试样,裂纹集中在试样滚动方向后接触的硬化区与未淬火区交界区域(见图13c1)。处理后,车轮试样淬火区的组织为板条状马氏体,其表面仍有很小的切向塑性变形,未见明显裂纹产生(见图13c3)。在淬火区一侧的交界区域,裂纹扩展方式与未处理试样完全不同,裂纹从表面萌生后,从表面向硬化区内部扩展,最后到达淬火区底部与基体交界区,停止扩展(见图13c1)。裂纹扩展受到阻碍的原因可解释为:等离子体点状淬火处理引进了第二相,这种马氏体相变不但带来硬度的提升,并且在两相交界区域会形成微小的塑性区,这种双相区域对塑性流动和裂纹尖端扩展起到了阻碍作用[28]。在裂纹集中区域的淬火区另一侧,由于此区域为轮轨试样滚动先接触区域,未淬火区发生塑性流动,导致部分材料堆积在硬化层表面,形成微小的分界面(见图13c2)。其余区域并无明显的亚表面裂纹,说明硬化区与基体组织之间保持了良好的结合性。处理后的钢轨试样表面损伤表现为明显的压碎坑,仍然集中在淬火区的轮轨滚动后接触区域(见图13d1)。此时裂纹主要从碎裂坑底部萌生,大规模向纵深处扩展,到一定长度后,产生二次裂纹,二次裂纹继续延伸,达到硬化区与基体区域交界处,停止扩展[29](见图13d2)。小部分裂纹与车轮材料相似,从碎裂坑底部沿着分界面向硬化区底部扩展,最后停止(见图13d3)。钢轨试样硬化区底部的马氏体和珠光体混合区并未观察到明显的塑性变形,也没有发现亚表面裂纹产生。

图13 轮轨试样SEM 截面损伤形貌Fig.13 SEM section damage morphologies of wheel/rail samples

综合上述分析可得,对于未处理轮轨试样,其损伤表现为较大的塑性变形、较多的材料磨损损失、车轮的大范围小角度长裂纹和钢轨的大量材料脱落及剥落坑,总体损伤程度较大。处理后,轮轨试样损伤情况显著改善,主要表现为塑性变形较小,磨损率大幅度降低,损伤几乎全部发生在淬火区与基体交界区域,裂纹扩展在淬火硬化区底部被阻止,钢轨试样滚动后接触区域的硬化区被压碎。总体损伤程度相比未处理试样明显减轻,30%面积比处理组表现出最佳的抗磨损性能。

3 结论

1)对轮轨试样表面进行层流等离子体点状淬火后得到板条状马氏体组织,表面硬度提高200%以上,最高可达900HV0.1。相比于未处理试样,不同面积比的处理轮轨试样总磨损率可降低80%以上,其中30%处理组表现为最佳的抗磨损性能。

2)层流等离子体表面点状淬火可改善轮轨材料的损伤形式。未处理试样表面表现为严重的磨损裂纹和剥落坑,处理轮轨试样表面损伤明显减小,以淬火区和未淬火区交界处的裂纹聚集和小型剥落为主,钢轨试样有部分压碎现象,但未淬火区未见明显损伤。

3)层流等离子体表面点状淬火可提高轮轨材料的抗变形能力,淬火区域可抑制材料的整体塑性变形。淬火后,轮轨试样裂纹形式发生改变,集中表现为淬火区和未淬火区交界区域的纵深裂纹,且淬火区底部基体与硬化区结合情况良好,淬火后产生的两相交界区域可抵抗裂纹的进一步扩展[28]。

4)不同层流等离子体淬火面积比对轮轨材料磨损性能有显著影响。较低面积比(15%)不足以使其耐磨性能达到最佳,但是面积比过大(45%)又会出现过多的交界区,反而增大了产生表面损伤和剥离的可能性。因此,最佳的淬火面积比为30%左右。