风力发电机组叶片质量不平衡检测应用

2021-10-15孙乐场鞠彬

孙乐场 鞠彬

摘要:当风力发电机组发生叶片受损或叶轮质量不平衡故障时,会造成塔筒振动幅度增大,影响风机传动系统的稳定性。现针对风机叶片质量不平衡现象,以含有齿轮箱的传动系统为例,提出叶轮质量不平衡检测方法和检测试验实施方案,通过在小风况机组停运状态时检测齿轮箱输出侧的小扭矩,来计算齿轮箱输入侧的大扭矩,以确定机组三叶片质量平衡关系,从而为平衡叶轮质量提供理论依据。

关键词:风力发电机组;叶片;质量不平衡;塔筒振动

0 引言

近些年,风资源作为一种清洁、低成本、可再生的新能源,越来越受到重视,风力资源开发也进入了一个高速成长的阶段。随着风力发电并网容量的增加,风力发电机组的关键大部件故障开始涌现[1]。其中叶轮作为风力发电机组吸收风能的关键部件,长期暴露在恶劣的高空环境中,经受着大气腐蚀、阵风或雷击等的破坏,并且叶片长时间持续运行会因疲劳而发生诸如裂纹、砂眼、脱落及折断等故障[2]。

叶片的一系列故障将会导致叶片质量发生变化,造成叶轮质量不平衡;在风机叶片生产过程中,加工误差、材质不均匀等会造成叶片质量不同,不同质量的叶片安装到相同轮毂上,也将导致叶轮质量不平衡[3]。在风机运转过程中,由于叶轮的质量不平衡,叶轮将产生离心力,不仅会导致传动系统发生振动,而且会增加塔筒的振动幅度,从而降低风力发电机组的稳定性。因此,如何检测并排除叶轮质量不平衡故障是一个亟待解决的重要问题[4]。

1 叶轮质量不平衡检测原理

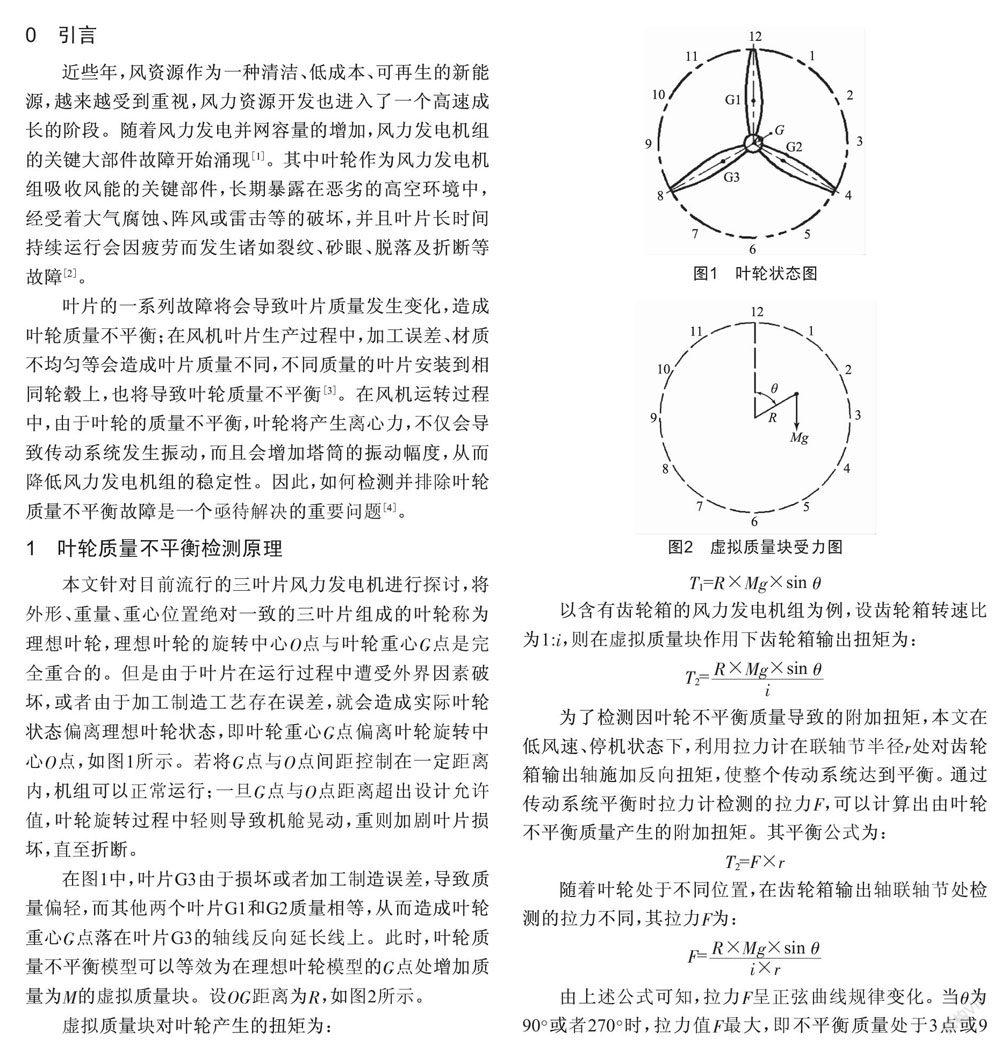

本文针对目前流行的三叶片风力发电机进行探讨,将外形、重量、重心位置绝对一致的三叶片组成的叶轮称为理想叶轮,理想叶轮的旋转中心O点与叶轮重心G点是完全重合的。但是由于叶片在运行过程中遭受外界因素破坏,或者由于加工制造工艺存在误差,就会造成实际叶轮状态偏离理想叶轮状态,即叶轮重心G点偏离叶轮旋转中心O点,如图1所示。若将G点与O点间距控制在一定距离内,机组可以正常运行;一旦G点与O点距离超出设计允许值,叶轮旋转过程中轻则导致机舱晃动,重则加剧叶片损坏,直至折断。

在图1中,叶片G3由于损坏或者加工制造误差,导致质量偏轻,而其他两个叶片G1和G2质量相等,从而造成叶轮重心G点落在叶片G3的轴线反向延长线上。此时,叶轮质量不平衡模型可以等效为在理想叶轮模型的G点处增加质量为M的虚拟质量块。设OG距离为R,如图2所示。

虚拟质量块对叶轮产生的扭矩为:

T1=R×Mg×sin θ

以含有齿轮箱的风力发电機组为例,设齿轮箱转速比为1:i,则在虚拟质量块作用下齿轮箱输出扭矩为:

为了检测因叶轮不平衡质量导致的附加扭矩,本文在低风速、停机状态下,利用拉力计在联轴节半径r处对齿轮箱输出轴施加反向扭矩,使整个传动系统达到平衡。通过传动系统平衡时拉力计检测的拉力F,可以计算出由叶轮不平衡质量产生的附加扭矩。其平衡公式为:

T2=F×r

随着叶轮处于不同位置,在齿轮箱输出轴联轴节处检测的拉力不同,其拉力F为:

由上述公式可知,拉力F呈正弦曲线规律变化。当θ为90°或者270°时,拉力值F最大,即不平衡质量处于3点或9点方向时,拉力值最大;当θ为0°或者180°时,拉力值F最小,即不平衡质量处于12点或6点方向时,拉力值最小。

分别对叶轮处于12个点的状态进行检测,可得到最大拉力值F,从而计算出由叶轮不平衡质量产生的扭矩。

2 实施方案

针对经常报出塔筒振动幅度大故障以及经数据分析系统分析振动幅度大的风力发电机组,按以下步骤进行叶轮质量不平衡检测:

(1)利用高精度望远镜对机组叶片进行非登机表面检查,检查叶片是否发生脏污、雷击、开裂、脱落等现象,并对叶片损坏程度进行登记。

(2)针对机组做叶轮质量不平衡检测试验,准备测量器具如表1所示。

(3)对机组进行登机检测,要求测量期间风速低于3 m/s。

(4)利用记号笔在齿轮箱输入端外圈处均匀标记12个点位,并在主轴上随机标记一个H点位,如图3所示。

(5)利用锁定销锁定叶轮,拆除齿轮箱高速轴处联轴器防护罩,在联轴器上紧固螺栓(图4)上固定鱼线,并利用皮尺测量、计算该螺栓中心到联轴器旋转中心的距离r。

(6)在确保联轴器、刹车盘转动不会威胁到人身、设备安全的前提下,保持机组处于顺桨状态,退出叶轮锁定销,并松开齿轮箱高速轴刹车。

(7)对齿轮箱高速轴进行手动盘车,调整主轴上的标记H点依次对应齿轮箱外圈上的12个标记点。利用拉力计勾住鱼线,保持联轴器静止,测量联轴器上的紧固螺栓点处的外切向拉力,并做好记录。

(8)对依次测量的拉力值进行描点画线,验证测量数据的正确性。如果测量准确,数据曲线应为正弦曲线。如果不符合理论曲线,则需对联轴器的输出端进行拆除,以减少阻尼,重新对数据进行测量。

(9)根据数据曲线,计算由叶轮不平衡质量引起的扭矩。当拉力F达到最大值时,若主轴有顺时针转动趋势,则说明不平衡质量位于3点方向;若主轴有逆时针转动趋势,则说明不平衡质量位于9点方向。由叶轮不平衡质量引起的最大扭矩为:

T1=MgR=Fmaxri

(10)若对质量不平衡叶轮进行平衡处理,则需在轮毂上与不平衡质量位置相反方向处添加配重。假设添加配重位置距叶轮中心距离为L,则需添加配重质量为:

3 结语

风力发电机叶片加工误差、材质不均匀或者叶片损伤故障,均会造成叶轮质量不平衡,从而导致风机在运转过程中塔筒振动幅度偏大或报警。本文针对传动系统含有齿轮箱的风力发电机组,提出了叶轮质量不平衡检测方法和检测实施方案,为平衡叶轮提供了理论依据。针对塔筒振动幅度过大的机组,建议及时进行叶片观测、检查和叶轮质量不平衡检测试验,以免因叶轮质量不平衡问题使故障扩大。

[参考文献]

[1] 邓雁敏.叶轮质量不平衡下永磁直驱风力发电机特性分析[D].保定:华北电力大学,2015.

[2] 张羽.风电机组叶片不平衡导致振动的检测与纠正[J].风能,2016(3):78-80.

[3] 王千,董礼,于迟,等.风电机组气动不平衡分析及诊断[J].风能,2014(10):108-110.

[4] 王晓东,姚兴佳.基于泛模型的风轮不平衡载荷控制[J].太阳能学报,2012,33(2):215-220.

收稿日期:2021-05-31

作者简介:孙乐场(1976—),男,江苏徐州人,高级工程师,从事生产运维管理工作。