进口设备备件中液体静压轴承国产化研制探究

2021-10-15汪王照王孟骥赵艳琼

汪王照,王孟骥,赵艳琼

(南京汽车集团有限公司,江苏 南京 210061)

1 前言

随着我国的改革开放以及汽车工业的发展,汽车发动机技术有了突飞猛进的进步,发动机缸体、缸盖、曲轴、凸轮轴、连杆五大件制造设备主要有三大系,欧系、美系和日韩系,大家在设备维护过程中都会遇到同样的一个问题,维修备件昂贵,甚至还有只卖部件不卖零件的窘境,即使能买到零件,价格也是非常了得。同时备件的购买周期也非常长,对企业的资金占用也是一种浪费。随着国内工业的发展和进步,设备维修部件的整体国产化和零件的局部更换对设备维修成本的贡献不容小觑,同时,对设备的运行效率也有坚实的支撑。本文就是通过对液态静压轴承(以下称静压轴承)国产化研制作为启发点,引发对备件国产化的思考,同时从技术层面分析其思路的可行性。

2 静压轴承的国产化研制

2.1 静压轴承的工作原理及现状背景介绍

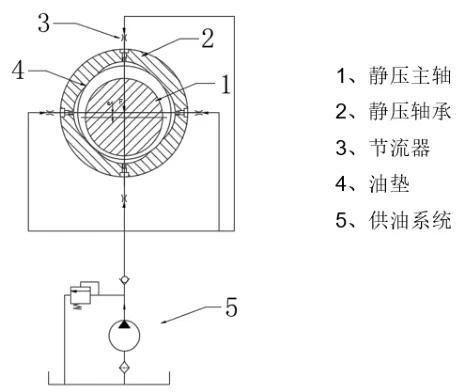

静压轴承(Hydrostatic Bearing),就是通过润滑油泵将压力油送到轴承间隙内,在轴承内强制形成润滑油膜以实现液体润滑的滑动轴承。由于静压轴承从启动到停止始终在液体润滑下工作,具有旋转精度高、低磨损(理论上无磨损)、油膜刚度大、功耗低、能抑制油膜振荡等优点,使用寿命长,起动功率小,在极低(甚至为零)的速度下也能应用。理论上是无磨损、无限寿命的设计,在精密磨削机床中被广泛使用。但在实际使用中,由于油品的干净程度、黏度、油温、砂轮的重量、切削力等因素的影响,轴承处于混合润滑状态,还是存在不确定的磨损、精度下降、噪声监测报警等诸多问题,导致需要更换。本文中是以英国LANDIS曲轴主轴颈磨床的静压主轴作为研究对象,包括供油系统、节流器和油垫关键部件,该轴承属于恒压力腔式径向静压轴承。

该备件从国外进口时需要轴和轴承成套订货,价格在70万元左右人民币,不支持单独静压轴承采购。通过查阅相关技术资料以及静压轴承的设计手册,对主轴的拆解、测绘、使用情况分析研究,原机床轴承的外径、内径、宽度等基本尺寸都已经很清楚,我们主要解决以下几个尺寸:油腔尺寸、封油面尺寸、封油面和轴的配合间隙、节流器的尺寸以及轴承内腔的形状公差。因为对于静压系统中静压油的黏度和压力以及轴的这些参数原机床都已知晓和固定,包括轴的承载能力、轴的刚度、流量和功耗在本文中都不做阐述。

2.2 静压轴承的国产化研制

经过测绘,该轴承属于腔式无回油槽径向轴承,恒压型,压力为55BAR,油品型号:BP BARTRAN HV15,管式节流,对称等面积圆弧形矩形四油腔结构,见图1。

图1

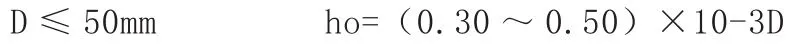

我们要研制该轴的静压轴承,需要确定的参数有:轴承的材料选择、轴承内径D、轴承宽度B、轴和轴承的半径间隙ho、封油面的宽度b*、油腔深度Z1、宽度l、管式节流器的尺寸(长度lc、直径dc)以及轴承内径的形状公差等要求。通过测绘对比设计手册,确定最终参数,然后试制测试。满足使用要求即可。

根据测绘,已知轴的直径D’=ø139.6mm≈D,根据设计手册

图2

D=139.6+0.035×2=139.67

径向轴承的宽径比B*=B/D取值范围在0.5~1.5,所以该轴承宽度范围B=(0.5~1.5)D=0.5×139.67~1.5×139.67=69.835~209.505,且实际测量B=D=139.7,符合设计规范。

轴承的内孔的形状误差包括圆度和圆柱度,其精度误差△≦(1/3~1/10)ho。我们取值0.005mm。

轴承的材料选择,静压轴承由于轴和轴承没有直接接触,一般采用组织均匀,无砂眼、缩孔的铸铁或者锑铜铸铁。考虑到轴承在工作过程中会产生瞬时超载,热变形和润滑油突然中断的可能,为了使轴承损坏的危险性降至最小,轴承的材料可采用ZQSn6-6-3、ZQSn8-14、ZCuPb30等铸造青铜或铸造黄铜,在我们制造选用材料时为了进一步耐磨性、耐腐蚀性和较高的硬度以及良好的铸造性能和切削加工性能,我们采用了铸造锡青铜ZQSn10-1。通过精镗或磨削达到工艺要求,最通过研磨进一步提高其表面光洁度和降低形状公差。

2.3 静压轴承的日常使用和维护建议

(1)一定要保证静压油的清洁,使用一年后应更换主轴油和粗精滤芯(精度等级10um,控制在5um更好)。

(2)补充油时一定要经过精密过滤。

(3)更换主轴皮带轮时,一定要在泵站工作的状态下进行。即主轴在静压油浮起的状态下进行。这样不损伤主轴和动静压轴承。

(4)砂轮主轴工作前观察泵站压力和磨头静压是否在规范范围内。

(5)设备停机时,一定要先停掉磨头电机,待砂轮停稳后,再关掉泵站,否则容易损伤磨头。

(6)换泵站上的任何零部件,一定要先卸掉高压进油软管接头,更换完零件后,油路自我循环15~20min后方可将进油管接上磨头,这样就保证了进入磨头的主轴油是经过精过滤的超洁净主轴油。这样做可以延长静压主轴的使用寿命。

3 进口设备常见维修备件国产化实例介绍

静压轴承的国产化的研制只是国产化的一个着眼点,在进口设备的实际运行维护中,机械备件的损坏主要体现在易损备件上,如丝杠、滑块、轴承、轴体、辊道、回液泵、支撑板、支撑销等,像轴承类涉及精度以及寿命要求,国产轴承与欧美以及日本的产品比较还是有很大的差距,主流产品如SKF、INA、FAG、NSK等,不建议替换。下面是我们在实际工作中的几个国产化实例介绍。

3.1 丝杠

丝杠在实际使用中有几个参数是我们主要考虑的,丝杠的精度、螺母安装尺寸、两端轴颈及锁紧件尺寸、承载强度,其次就是螺纹的头数和滚珠循环方式。我们在实际工作中采用南京工艺装备公司的产品,丝杠有两种功能,一种用于传动,精度要求低,国产替代完全可行。另一种属于定位丝杠,精度要求高,在国内精度等级能够达到P2等级。在我们工作中,普通的加工中心P4级精度就可以满足要求,对一些精密磨床采用P3等级。滚珠循环方式可以采用內滚道和外滚道两种,对于多头采用內滚道循环的,由于结构紧凑,承载力要大,在国内相对而言制作就比较困难了。根据安装空间的要求选择自己需要的产品。至于两端轴颈和螺母法兰的加工精度就目前国内机加工的能力随处都可以加工。所以对于发动机加工设备的丝杠国产化率能达到70%以上。

3.2 回液泵类国产化

我国泵类产品分通用泵和专用泵两大类,新中国成立至20世纪80年代,随着我国工业的发展,制造和应用各类型的泵已经形成,诸如农业排灌泵、给水排水泵、矿山泵、采油泵、机床冷却液泵等,受当时技术和生产条件所限,多数泵的体积偏大,功效低,能耗高。但这些泵耐用、通用性较好,介质可以是水也可以是油,冷热不分。通俗叫作通用泵,近30年随着社会经济和科学技术的发展,水泵技术随之发展,我国机械加工制造业引进许多国外现代化生产线等重要装备,由于它的结构、外形、安装方式、进出口方位等都是按机床整体要求来进行设计的,称为机床专用泵,国内的通用泵配不上,机床专用泵与我国现行通用泵相比,设计和制造质量有许多不同,通用泵用来抽送没有腐蚀、不含气体、不含杂质的液体。而机床专用泵需要输送含有金属铁屑的冷却液,泵体和叶轮受磨损严重,其材料也不能用普通铸铁,须选用合金铸铁、耐磨铸铁或铸钢。另外,受结构影响一般结构都设计精巧,泵体只能采用精密铸造,不能砂铸。合金钢件还必须进行热处理,加工工艺复杂,产品质量要求高。

目前,我们对机床回液泵采用国内浦江泵业产品替代,安装方式、安装空间、机械性能、流体性能、寿命都能很好地满足要求,更重要的是可以购买易损件进行零件更换维修,对今后的维护成本有很大的帮助,同时售后服务也能得到很大的保障。

3.3 机械零件国产化

在设备实际运行中,传动件以及定位元件都存在不确定的磨损或损坏,这些零件如定位销、定位块、定位卡爪、传递轴、传动齿轮、静压轴承套等。从设备原产家购买周期长、价格贵。国内的机械加工都不存在问题,主要是国外一般都不提供详细的图纸,关键在于产品的测绘和材料的选择以及热处理、加工过程中的质量保证。通过我们10余年的实际经验,这些工作完全可以实现国产自主化。

4 结语

在10余年的设备备件国产化和同质化替代过程中,通过科学的分析和大胆的尝试,很好地解决了备件进口价格高、供货周期长的难题,更重要的是培养了设备维护工程师的技术能力和研究兴趣。随着我国制造能力的进步,设备备件的国产化范畴会越来越广,质量也会越来越好,也会带动我国机床行业新的发展模式和突破。