螺栓连接装配式多层剪力墙抗震性能试验研究*

2021-10-14田春雨马云飞王景龙

李 然, 田春雨, 马云飞, 王景龙

(1 中国建筑科学研究院有限公司, 北京 100013;2 三一筑工科技有限公司, 北京 100095)

0 概述

经过近十几年的发展,我国新型装配式混凝土结构体系的设计、生产、施工技术日渐丰富、完善,应用体量不断增长。在结构安全的前提下,经济性和高效率逐渐成为装配式混凝土结构新的发展方向。以螺栓连接为代表的干式连接方法以其生产、施工便捷,经济性好等因素被引入到装配式混凝土结构中,产生了不同类型的螺栓连接技术。国内的研究多以“整体式”为目标,因此将螺栓用于受力较小的竖向分布钢筋的连接[1],而边缘构件的竖向钢筋仍采用搭接连接,或借助高强螺栓拧紧后钢连接板与混凝土构件产生的摩擦力形成连接[2]。前者利用螺栓的受拉性能直接承力,后者利用高强螺栓产生的剪力传递荷载。国外的剪力墙结构主要应用于低多层结构中,通常采用以螺栓为基础的不同形式的螺栓连接器产品或预应力钢筋,直接连接预制混凝土构件[3-6],提高了设计、施工效率。

在装配式多层剪力墙结构中,如果仍采用装配整体式剪力墙的设计与构造措施,结构的承载和抗震等能力的冗余度较大、经济性较差。为了推动装配式多层混凝土结构的发展,我国行业标准《装配式混凝土结构技术规程》(JGJ 1—2014)[7](简称装配式结构规程)设置了“多层剪力墙结构设计”章节。相对于高层的装配整体式剪力墙结构,装配式多层剪力墙结构在配筋、构造等设计方面有一定的放松。但由于缺少研究成果的支撑,装配式结构规程仅给出了概念性的设计方法,缺少具有可操作性的设计条款,装配式多层结构在我国的应用仍然存在困难。

本文提出了一种应用于装配式多层混凝土剪力墙结构的螺栓连接方法,见图1。通过在预制构件上预留操作手孔、螺栓孔以及预埋连接器,拧紧螺栓后即形成应用于竖向与水平接缝的连接节点。应用于装配式多层剪力墙结构中,可实现预制构件无外伸钢筋、侧边无需粗糙面,生产、施工效率高,现场安装简便快速等优点,充分发挥了工业化的优势,连接方法已纳入到团体标准《装配式多层混凝土结构技术规程》(T/CECS 604—2019)[8]中。

图1 螺栓连接节点

竖向接缝节点(图1(a))构造为两侧预制剪力墙边缘分别预留螺栓孔和操作手孔,拧紧螺栓后完成连接;水平接缝节点(图1(b))构造为在楼板内预埋螺纹套筒、在剪力墙底部预留螺栓孔和操作手孔,拧紧螺栓后完成连接。所有预制构件接触面光滑,竖向接缝由于建筑防水需要,增加相应的构造措施;水平接缝由于防水、安装施工的需要,接缝处采用坐浆处理。通过对竖向接缝节点的直剪[9]和水平接缝节点的压剪力学性能试验,验证了节点性能可靠,但刚度、承载力与装配整体式剪力墙结构中接缝节点区别较大。

为研究上述螺栓连接节点在装配式多层剪力墙结构中应用的可靠性以及抗震性能,设计了2组4个剪力墙试件,进行低周往复荷载作用下的抗震性能试验,研究其承载力、刚度、延性以及抗震性能,研究螺栓连接节点破坏情况以及水平、竖向拼装缝的滑移情况等,分析螺栓连接的装配式多层剪力墙的受力机理,提出受力模型与承载力计算方法,为装配式多层剪力墙结构分析、设计提供依据。

1 试验概述

1.1 试件设计与制作

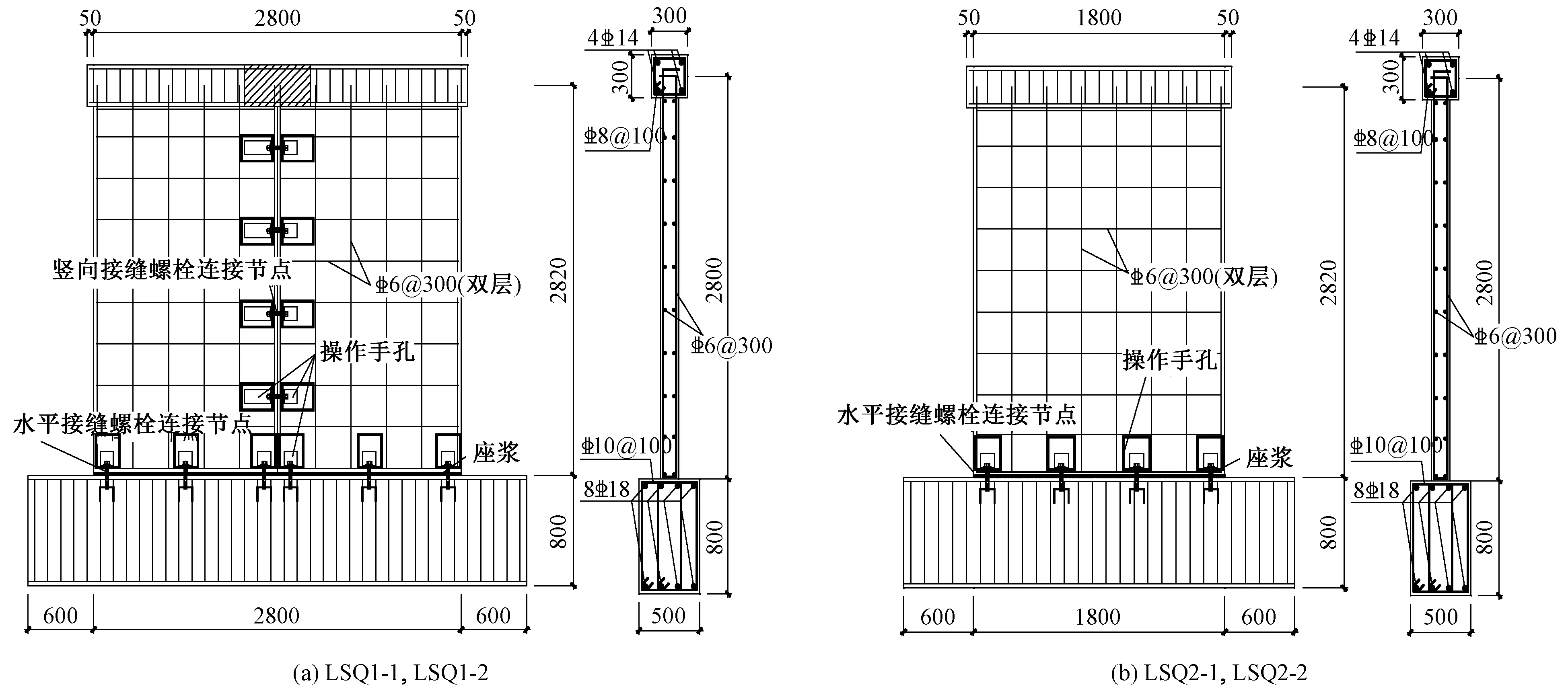

试件设计以多层剪力墙结构工程为参考,主要参数包括剪跨比、轴压比以及配筋等,见表1。试件高度取普通住宅层高2 800mm,墙厚150mm;墙身水平与竖向分布钢筋配筋率0.16%。混凝土设计强度C40级,钢筋HRB400级。试件尺寸及布置见图2。

表1 试件参数

图2 试件尺寸及布置

多层剪力墙结构中,剪力墙本身可以提供较高的刚度和承载能力,因此边缘构件在多层剪力墙结构中作用不明显,且不经济,为进一步简化多层剪力墙结构设计并研究无边缘构件的装配式剪力墙的力学性能与抗震性能,试件未设置边缘构件。考虑到实际结构中楼板对剪力墙的约束作用,在试件顶部设置加载梁。

试件水平接缝采用坐浆处理,水平和竖向接缝均采用单排8.8级M16高强螺栓连接,间距600mm。试件安装施工时,参考《钢结构设计标准》(GB 50017—2017)[10],对每个螺栓施加80kN预紧力,随后用细石混凝土对操作手孔进行封堵。

实测混凝土轴心抗压强度分别为37.2,40.0MPa;钢筋屈服强度480MPa,极限强度655MPa;8.8级M16高强螺栓屈服强度650MPa,极限强度799MPa。水平接缝采用坐浆处理,实测抗压强度52.5MPa。

1.2 加载制度与量测内容

试件加载装置见图3,采用200t液压千斤顶施加轴压力、300t电液伺服作动器施加往复水平荷载。首先施加轴压力,并在试验过程中保持不变;然后施加往复水平荷载。试件屈服前采用力控制加载,每级循环1次;屈服后采用位移控制加载,每级循环2次。

图3 加载装置示意图

试件的应变片及位移计布置见图4,量测重点位置的螺栓、钢筋以及混凝土表面应变变化;量测试件层间位移,水平、竖向接缝滑移,试件两侧边翘起情况。

图4 试件应变片及位移计布置图

2 试验结果与分析

2.1 试验现象描述

试件LSQ1-1在水平力为300kN时根部开裂并逐渐延伸,至层间位移5mm时贯通,同时竖向接缝开始滑移。层间位移为12.5mm时,墙板上部出现指向竖向接缝连接螺栓的斜裂缝。层间位移为17.5mm时(层间位移角为1/160),剪力墙角部开始压溃,竖向接缝底部滑移达5mm,两预制墙板接近于各自独立受力;试件底部50mm高度范围内逐渐出现开裂、裂缝延伸以及混凝土剥落。层间位移为30mm时,墙板出现两端均指向螺栓的斜向裂缝,此时层间位移角已超过1/100,荷载已降至峰值荷载的85%以下。层间位移继续加载至40mm时(层间位移角为1/70),墙体底部100mm范围内混凝土剥落严重,两侧角部压溃严重,斜裂缝突然增宽,循环加载时承载力陡降,试验结束。

试件LSQ1-2试验现象与试件LSQ1-1相近。试件LSQ2-2在水平力为150kN时根部水平接缝开裂并不断延伸,层间位移为7.5mm时贯通。层间位移为15mm时(层间位移角为1/187),墙底100mm范围内逐渐出现水平裂缝、表面逐渐外鼓。层间位移为25mm时(层间位移角为1/112),螺栓处表面混凝土剥落、并出现竖向裂缝;此后墙底部不断有混凝土剥落,竖向裂缝向上伸展。层间位移为40mm时(层间位移角为1/70),预制墙两侧角部混凝土压溃、承载力开始下降;层间位移为50mm时(层间位移角为1/56),墙底200mm范围内混凝土大量剥落、预制墙两侧角部压溃严重,承载力下降较多,试验结束。

试件LSQ2-1试验现象与试件LSQ2-2相近。试验现象表明,带竖向接缝的小剪跨比试件LSQ1-1,LSQ1-2首先发生水平接缝的弯曲破坏,继续加载,墙体发生剪切破坏;大剪跨比试件LSQ2-1,LSQ2-2发生水平接缝的弯曲破坏。试件首先发生水平接缝的剪切破坏,因此墙体未设置边缘构件并未对结构的破坏模式产生明显影响。所有试件破坏模式与裂缝分布见图5。

图5 试件破坏模式与裂缝分布

2.2 试件承载力、变形及延性

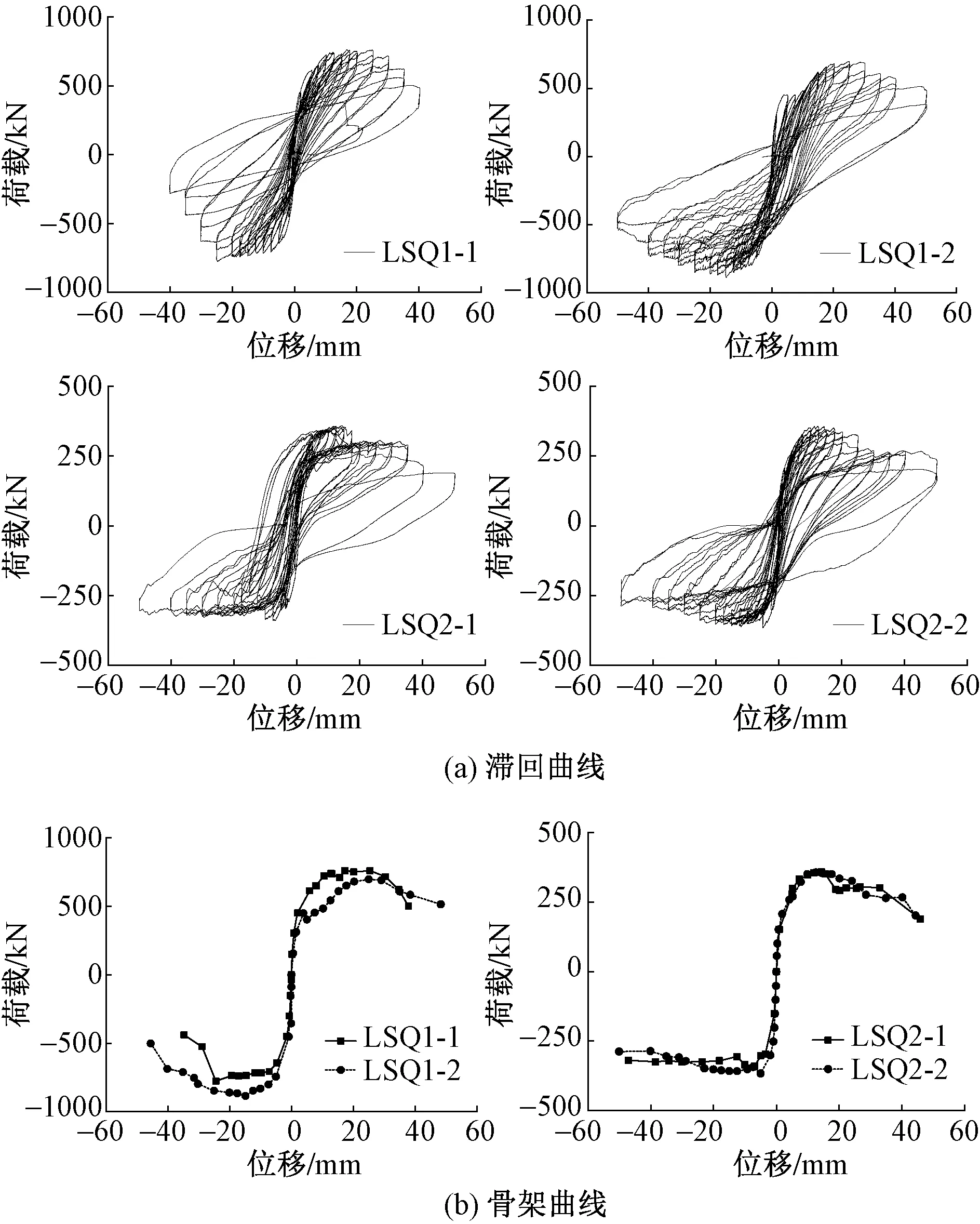

试件的顶点荷载-位移关系滞回曲线和骨架线见图6。试件的滞回曲线捏缩效应明显,由细长弓形逐渐过渡为扁平的弓形或S形,达到峰值荷载后,滞回曲线略有丰满。试件骨架曲线表现出了较大初始刚度,试件屈服后荷载仍能缓慢上升,峰值后荷载下降平缓,表明其具有良好的延性。

图6 滞回曲线与骨架曲线

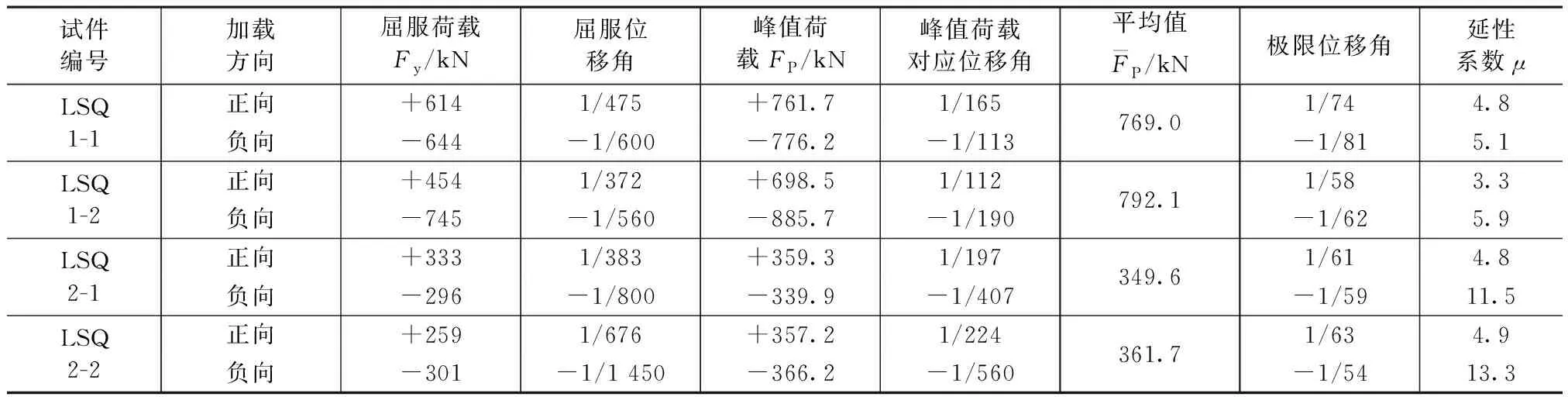

屈服荷载、峰值荷载等计算结果见表2。由表2可知,试件的正负向峰值荷载较为接近,表现稳定。屈服荷载约为峰值荷载的80%,多数试件在层间位移角为1/150~1/110之间达到峰值荷载。试件延性系数(极限位移与屈服位移之比)平均值超过4.5,延性较好。

表2 屈服荷载、峰值荷载与位移延性系数

试件各阶段的刚度见表3,表中K0为初始弹性刚度;Kc为开裂割线刚度;Ky为屈服割线刚度。表中数据表明试件初始刚度较高,开裂后刚度迅速降低,试件屈服后刚度进一步降低。

表3 各阶段刚度

2.3 应变分析

螺栓屈服应变为3 250με,在施工阶段施加预紧力后螺栓应变可达2 500με,因此试验中螺栓拉(正)应变超过750με即表明螺栓进入到屈服状态。试件LSQ1-1水平接缝连接螺栓上测点L1,L3,竖向接缝连接螺栓测点L8的应变-位移曲线见图7。

图7 螺栓测点L1,L3,L8应变-位移曲线

测点L1位于水平接缝最外侧螺栓上(层间位移超过15mm后因测点损坏剔除数据)。螺栓应变在加载前期保持线性变化,在试件进入弹塑性阶段后,一直处于受拉状态,为螺栓屈服后残余变形所致。试件在较大层间位移下,边缘处墙体与地梁脱开,有较大的位移,螺栓随之产生相应的变形,但受拉时仍能够持续提供承载能力。

测点L3位于水平接缝中间位置处的连接螺栓上(与测点L1同侧),螺栓的应变随着加载历程经历了线性变化、受拉松弛(负向位移时)和拉压转换(正向位移时)的变化过程,历程较为复杂。且测点L3在试件屈服后同样达到了受拉屈服。

测点L8基本处于受拉状态,随试件的往复受力作用不断变换。应变在层间位移10mm时达到屈服,并逐渐增大,因此竖向接缝的滑移逐渐增大。

2.4 接缝滑移分析

接缝的剪切承载力由界面粘结力、摩擦力和钢筋销栓力提供。接缝开裂之前,其受剪承载力由结合界面粘结力承担,开裂后发生相对滑动,受剪承载力由摩擦力和钢筋销栓力共同承担。

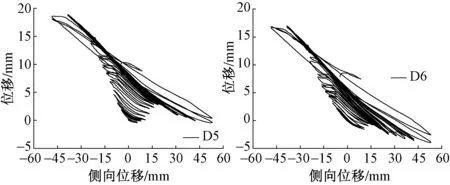

图8为试件LSQ1-2测点D5,D6测得的竖向接缝滑移情况。曲线显示两个测点的变化趋势基本一致,表明竖向接缝沿高度方向滑移均匀且较稳定。层间位移角小于1/280(水平位移为10mm)时,滑移呈线性且可恢复,滑移幅值2.5mm,接缝完好;此后由于试件混凝土裂缝发展、局部剥落导致滑移存在残余值(曲线整体上移);当层间位移角达到1/167(水平位移15mm)后,接缝底部混凝土逐渐剥落、压溃,导致竖向接缝滑移迅速增大,滑移幅值达15mm以上,可视为竖向接缝失效、破坏。即竖向接缝在层间位移角为1/280后逐渐发生破坏,建议以层间位移角1/300为竖向接缝失效分界点,在设计或结构分析时应采取不同的结构模型予以考虑。

图8 试件LSQ1-1竖向接缝滑动曲线

图9为试件LSQ1-2,LSQ2-2的水平接缝滑移情况。水平接缝滑移始终呈线性变化,层间位移角小于1/200时滑移可复位,滑移幅值为2mm左右;此后滑移逐渐出现残余,但仍较小,至试件破坏时滑移幅值约为5mm,水平接缝未发生失效。

图9 试件水平接缝滑动曲线

2.5 承载力计算

装配式多层剪力墙应分别验算剪力墙的承载力和水平接缝的承载力,水平接缝的承载力包括受剪承载力和受弯承载力。在装配整体式结构中,由于边缘构件的钢筋逐根连接,接缝的受弯承载力与剪力墙的受弯承载力相同,因此水平接缝受弯承载力无需单独验算,但在装配式多层剪力墙结构中,水平接缝的受弯承载力与剪力墙受弯承载力可能并不一致,因此装配式多层剪力墙结构的水平接缝需同时验算受剪和受弯承载力。

(1)剪力墙承载力验算

根据剪力墙墙体的配筋设计,分别计算剪力墙体的受弯、受剪承载力,计算结果汇总于表4中。

(2)水平接缝受剪承载力计算

文献[7]中规定了装配式多层剪力墙水平接缝承载力计算方法,见式(1),计算结果见表4。

FG(c)=0.6fyAs+0.6N

(1)

式中:FG(c)为水平接缝受剪承载力设计值;fy为螺栓屈服强度;As为螺栓截面积和;N为轴压力。

计算结果显示,接缝计算受剪承载力高于试件的实测受剪承载力,与试验中未发生水平接缝的剪切滑移破坏的情况一致,符合“强节点、弱构件”的设计理念。

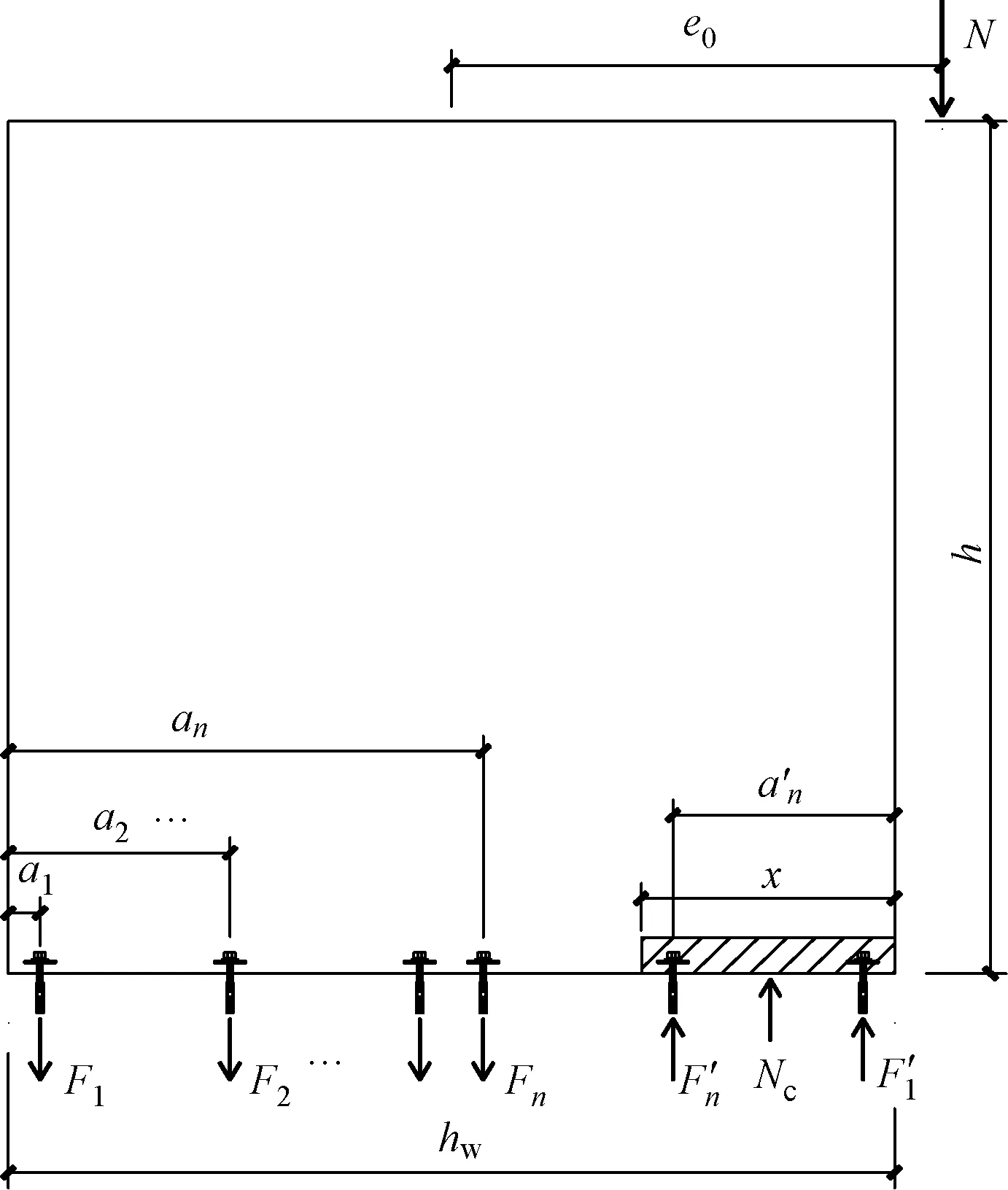

(3)水平接缝受弯承载力计算

对于带有竖向接缝的试件,竖向接缝在层间位移角为1/280时承载力已达到峰值荷载的90%以上,因此计算水平接缝受弯承载力时,以构件整体为简化力学模型(图10),并采用平截面假定,因此模型同样适用于含有竖向接缝的试件。以竖向荷载平衡和弯矩平衡两个条件分别列出式(2)、式(3),由此可得水平接缝的受弯承载力计算公式,即式(4)。计算得到水平接缝受弯承载力见表4。计算表明,水平接缝受弯承载力计算值FP(c)为控制荷载,且与试验值接近。

图10 简化力学模型

表4 承载力对比

(2)

N(e0-hw/2+x/2)=ΣFi(hw-x/2-ai)+

(3)

FP(c)=e0N/h

(4)

水平接缝的受弯承载力计算值与试验值较接近,相差小于5%,受力模型可以用来计算螺栓连接剪力墙的水平承载力。

3 结论

螺栓连接的装配式多层剪力墙结构表现出了与装配整体式剪力墙结构较大的差异,因此在结构设计中应根据其力学与抗震特性,采用性能化设计方法进行设计,充分发挥装配式的特色。

(1)螺栓连接装配式多层剪力墙具有良好的初始刚度、承载能力和延性等力学性能指标,且具有一定的抗震耗能能力,可以满足多层结构的性能需求。

(2)不同接缝方式的试件裂缝分布模式、破坏模式以及受力机理存在较大差异。试件裂缝较少,集中分布于水平接缝上方和竖向接缝两侧,压溃区集中于试件底部。所有试件均为水平接缝的弯曲破坏,带有竖向接缝的试件在继续加载后会发生墙体的剪切破坏。受力机理为:外荷载形成的弯矩由螺栓拉力与混凝土压力形成的弯矩抵抗;水平外荷载经墙身传递至水平接缝时由摩擦力、螺栓销栓力承担。破坏模式为水平接缝处受拉侧螺栓屈服、受压侧角部混凝土逐渐压溃导致试件承载力的丧失。

(3)带有竖向接缝的试件,竖向接缝在层间位移角超过1/300后逐渐失效,各预制部分独立受力;所有试件水平接缝未失效。建议在设计和结构分析时以层间位移角1/300为界,采用不同的设计理念(分析模型),即小震分析时,分析模型中竖向接缝节点连接的墙肢为整体墙肢;中震、大震分析时,分析模型中竖向接缝将墙体划分为独立墙肢。

(4)试件未设置边缘构件,但仍具有良好的延性。试件的延性源于水平接缝连接节点的可靠性。当试件发生水平接缝的受弯破坏时,在低层剪力墙结构中,可采取构造柱等简化边缘构件甚至不设置边缘构件的作法。

(5)给出了螺栓连接装配式多层剪力墙受力模型及承载力计算方法。