某大体积混凝土承台水化热仿真分析与温度控制

2021-10-14周礼庚

周礼庚

中交三航局兴安基建筑工程有限公司 上海 201315

大体积混凝土广泛应用于现代建筑、桥梁等工程之中。水泥在硬化过程中会发生水化、水解和结晶等物理化学变化,导致混凝土释放大量的热量,从而使混凝土结构内外出现温差,继而产生裂缝[1]。最早对大体积混凝土水化热进行研究的是20世纪30年代的胡佛大坝工程[2]。大体积混凝土因水化热产生裂缝的本质原因是混凝土内部的热量无法快速散失,内外温差过大。因此,控制大体积混凝土裂缝可以从降低内部温度着手。

陈昌哲等[3]基于CFD数值仿真方法,研究了冷却水管对大体积混凝土内部降温的效果,通过改变冷却水管间距、层高等参数,总结出了针对特定项目的最佳降温方案。

程华强等[4]在某大桥哑铃形大体积承台混凝土抗裂研究中,试验了冷却水管对降低混凝土水化热温升的效果,试验结果表明合理设置冷却水管可以起到较好的降温效果。随着计算机科学的不断发展,数值仿真模拟已广泛应用于大体积混凝土水化热的研究之中。

朱伯芳[5]首次提出采用有限元结合热传导方程的方法来模拟冷却水管的降温效果,克服了在采用有限元法模拟冷却水管时需要增加大量节点的困难,大幅减小了计算体量。

在工程应用领域,合理降低大体积混凝土温升是确保大体量混凝土结构质量的重要环节。借助数值仿真技术预测大体积混凝土温度场及应力场的分布情况,预测冷却水管的布置对大体积混凝土内部温度场的影响规律,可为采用大体积混凝土的结构施工提供理论依据。

1 工程概况

本文所研究的混凝土承台为某75 m+135 m+75 m大桥的承台。该承台为六边形,宽度为12.75 m,长边为18.40 m,中线长度为26.25 m,混凝土厚度为3.5 m。混凝土采用C35,为减小水化热,采用普通硅酸盐水泥。承台水平分2层浇筑,每层浇筑厚度为1.75 m,每浇筑一层后间隔7 d左右再浇筑第二层,严格按照相关技术规范进行施工缝的处理。水化热控制不佳是导致大体积混凝土开裂,造成大体积混凝土质量事故的最主要原因。因此,大体积混凝土浇筑以及养护期间的温度控制是确保大体积混凝土施工质量的关键。按照YBJ 224—1991《块体基础大体积混凝土施工技术规程》相关规定,必须采取相关措施降低大体积混凝土中心与表面的温差。

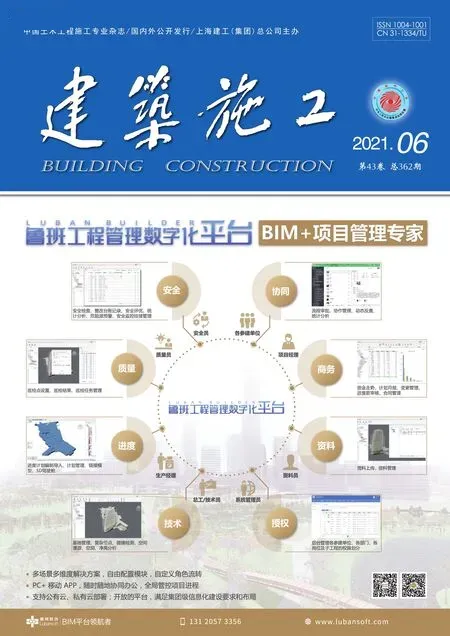

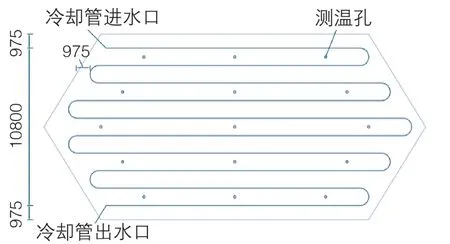

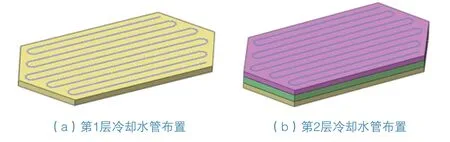

本工程采用冷却水管对混凝土承台进行降温,冷却水管的平面布置如图1所示。冷却水管采用具有一定强度、内径为32 mm的输水管,连续通水,每个出水口的流量为10~20 L/min,降温过程中实时监控混凝土中心及表面温差,以及进出水口的温度。第1层冷却水管距离承台地面为0.75 m,第2层冷却水管距离第1层1.75 m。冷却水管的平面布置如图1所示,立剖面布置如图2所示。为便于研究分析混凝土内部温度的变化情况,在混凝土内部选取3个测温轴进行温度记录,每个测温轴设置2个监测点,测温轴的布置如图3所示。

图1 冷却水管平面布置

图2 承台立剖面

图3 温度监测点布置

2 承台温度场仿真分析

为全面了解大体积混凝土承台温度场以及应力场的分布,为水化热温控提供理论指导,预先对混凝土承台的内部温度场以及应力场进行有限元仿真计算。通过有限元仿真分析并结合施工经验,为合理布置冷却水管提供理论指导。在仿真计算中,混凝土材料的弹性模量取为2.7×104MPa,容重取为2 400 kg/m3,热扩散系数为0.07 m2/d,比热容为1.04 kJ/(kg·K),绝热温升取为33 K。计算过程中,考虑混凝土收缩、徐变对稳定应力的释放效应。

2.1 有限元仿真分析模型

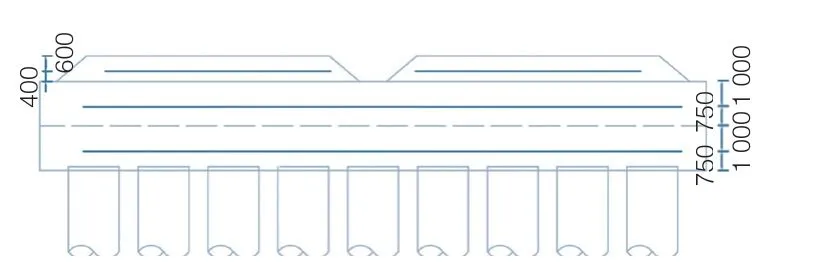

根据施工方案,采用Midas FEA建立有限元三维实体温度场分析模型,预测未采取人工干预措施的情况下,承台内部温度场的分布情况。模型包含节点31 534个,三维实体单元170 981个。混凝土分2次完成浇筑,在计算模型中通过约束侧面节点平动自由度的方式来模拟模板支护作用。除水泥水化热效应及重力之外,不考虑其他形式荷载作用。浇筑工况模型如图4所示。

图4 分析模型

2.2 仿真结果及分析

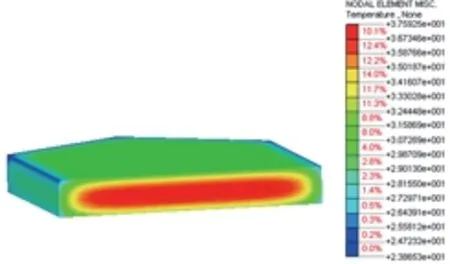

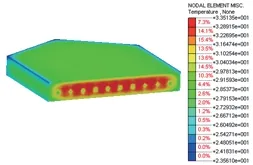

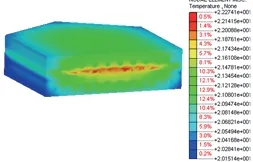

从有限元数值计算的结果可以发现,第1次浇筑完成后第48小时,温度到达了理论的最大值,即37.6 ℃,外部温度约20 ℃,如图5所示。随着时间的推移,核心温度逐步减小,第7天(即浇筑完成168 h)后,混凝土内部的核心温度降低至23 ℃,如图6所示。

图5 第1次浇筑完成48 h后温度场

图6 第1次浇筑完成168 h后温度场

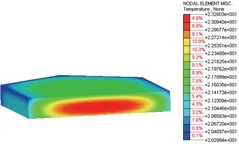

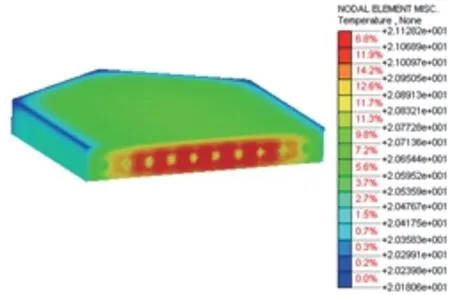

第2次混凝土浇筑完成之后,提取模型应力云图如图7、图8所示。由于混凝土散热面的减少,混凝土内部在浇筑后的48 h,核心温度最高达到45.9 ℃,如图7所示。温度的散失较为缓慢,第2次浇筑后的第168 h(即第7天),混凝土核心温度降低至29 ℃,如图8所示。

图7 第2次浇筑完成48 h后温度场

图8 第2次浇筑完成168 h后温度场

3 承台水冷降温控制措施及效果

从上述计算结果中可以看出,在未采取相关措施的情况下,第2次混凝土浇筑之后,混凝土的核心温度将最高达到45.9 ℃,为避免混凝土内部产生温度裂缝,有必要采取措施来降低温度。下面将按前文所述冷却水管参数进行温度控制,通过有限元理论计算,论证方案的可行性。

3.1 水冷降温有限元分析模型

按上述方案,采用Midas FEA重新建立水化热数值分析模型,并将冷却水管布置进模型之中。按施工方案设置施工阶段分析模型,冷却水管的布置如图9所示。荷载、边界条件等参数与未设置冷却水管的计算模型完全一致,此处不再赘述。

图9 冷却水管布置模型

3.2 计算结果分析

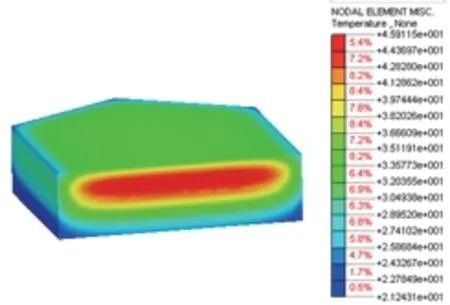

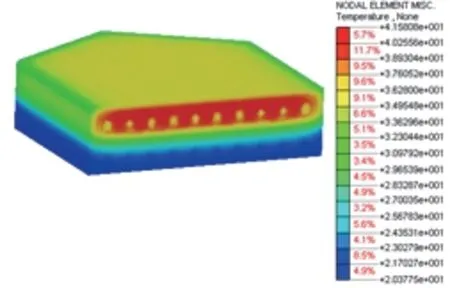

根据前文未设置冷却水管的温度场计算结果发现,混凝土浇筑48 h后的水化热达到峰值,核心温度将达到最大值。因此,下文将提取设置冷却水管条件下2次混凝土浇筑后的温度场云图,如图10~图13所示。

图10 第1次浇筑48 h后温度场

图11 第1次浇筑168 h后温度场

图12 第2次浇筑48 h后温度场

图13 第2次浇筑168 h后温度场

从计算结果中可以发现,通过冷却水管的降温作用,第1次浇筑的混凝土最高核心温度从37.6 ℃降低到33.5 ℃;第2次浇筑的混凝土最高核心温度从45.9 ℃降低到41.5 ℃,降温效果显著。从应力云图中可以明显看出冷却水管的作用,通过冷却循环水循环不断带走混凝土内部热量。混凝土浇筑完成7 d后,混凝土内、外温度基本一致。

3.3 温度监测

对大体积混凝土进行温度监测时,先要在混凝土浇筑之前按照温度监测方案对温度传感器进行标定,然后埋入传感器,将传感器信号接入电脑,最后对监测成果进行整理分析。根据上述有限元仿真分析的数值计算结论,进行温度监测传感器的预埋工作。为准确监测混凝土温度,传感器一般布置在混凝土核心以及距离表面50 cm的位置,在监测过程中还要对大气温度、混凝土入模温度、浇筑温度等参数进行同步监测。浇筑完成后立即开展并持续进行监测工作。

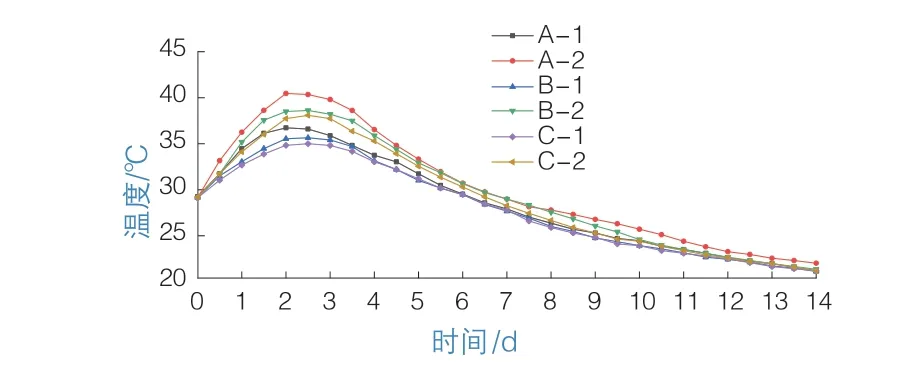

依次提取A—C轴从上到下的2个测点的温度值绘制时间曲线,如图14所示。从温度曲线中可以看出,越是中心区域,温度越高,同一个温度轴靠近中心区域的温度较边缘测点的温度高,即混凝土核心温度随着距离中心的扩大而减小。混凝土浇筑完毕后2~3 d是混凝土核心温度最高的时间,随着时间的推移,温度逐步降低并趋于稳定。

图14 监测轴温度变化曲线

4 结语

本文通过有限元数值仿真分析软件,对某承台设置了循环冷却水和未设置循环冷却水2种工况进行水化热温度场计算。数值计算结果表明,混凝土浇筑完后一段时间内水化热剧烈,混凝土急速升温,达到峰值后逐步降温。计算结果表明,合理设置循环冷却水对降低混凝土核心温度效果显著。理论数值计算对于预测大体积混凝土温度场具有前瞻性和可行性,本文研究成果可为类似工程提供参考。