超大洁净电子厂房信息化施工管理技术

2021-10-14王瑜辉马小波杨栋才

周 力 王瑜辉 马小波 杨栋才

1. 陕西建工第十一建设集团有限公司 陕西 咸阳 712000;2. 陕西建工集团有限公司 陕西 西安 710003

随着我国超大规模集成电路产业的发展,洁净厂房的建设越来越多。电子信息产品更新换代和市场需求变化快,建设速度对投资项目取得预期效果至关重要。信息化技术的应用将多维度结构化的数据,用以描述复杂的施工过程,改变了只能用线条在二维图纸上描述工程的现状。通过解决工程的大数据创建、管理和共享应用,在数据、技术和协同管理三大层面为施工过程管理提供了新的理念[1-6]。

1 工程概况

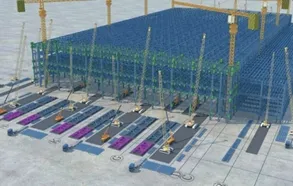

项目位于咸阳市高新区,是目前我国最大的钢结构电子厂房。本项目总占地面积858亩(约572 000 m2),由ACF、OC厂房及其附属区域组成(图1),主厂房ACF单层面积120 000 m2,相当于18个标准足球场,建筑高度43.3 m,长度478 m,宽度259 m。整个项目从桩基到移交工作面给洁净分包单位的工期为310 d,其中钢结构安装工期仅100 d,共需钢材135 000 t、混凝土415 000 m3,大型机械130台。

图1 现场布置形式

面对工期超短、体量超大的洁净电子钢结构厂房项目,施工过程往往包含大量信息,涉及专业众多,在有限的工期内安装大质量构件必然对现场管理、信息集成、资源调度等提出高要求。因此,为实现钢结构厂房经济、安全、高效地施工,提出了采用信息化技术融入施工管理,全方位实现建造过程智能化的流程方法。

2 信息化管理在项目中的应用

2.1 三维信息模型构建标准化

为实现施工管控过程中各种信息的标准化,必须采用相同标准为不同专业提供统一的信息表达方式、模型作为施工信息的载体,在施工准备阶段,基于BIM技术进行钢结构模型创建,组织各深化设计单位制定统一的建模标准。

结合施工组织方案、安装构件的空间位置、施工工艺、安装顺序等情况,确定钢结构模型应用深度和模型精细度要求。以采用功能离散化的思想,将众多基于特定施工目标、支持某一施工阶段或几个阶段的施工信息表达要求集成整合,制定钢结构施工模型构建应用标准,保障了数据对接的一致性和深化设计标准的统一性。

本项目为提高BIM建模效率和应用水平,对钢结构信息模型相关体系进行规范,制定了相应的企业级《钢结构BIM应用标准》,成为设计与施工不同专业信息交流的纽带,促使钢结构BIM模型在项目施工过程中规范性、应用性、实用性和适用性的提升,将标准体系同智能化施工管控体系整合,同时补充细化了《陕西省建筑信息模型应用标准》。

2.2 智能拆分构件,工厂数字化加工

构件拆分及项目工程量统计、构件具体属性汇总,是施工和预制构件加工的重要信息,关系到现场的材料采购、进度计划安排、不同单位之间的工作量核算、项目管理部门产值评估等,利用钢结构模型与Tekla三维设计平台协同融合,进行二次开发,建立了钢结构工程量的自动分类统计系统(图2)。

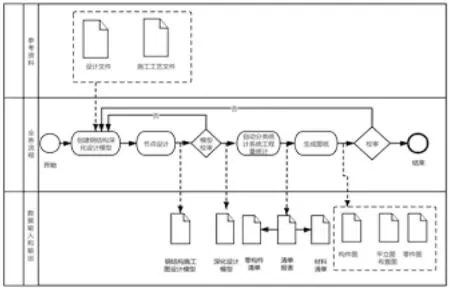

图2 钢结构拆分流程示意

实现对工程量的实时统计和快速计算,有效提高了计算精度,减轻设计人员工作量,强化功能扩展性获取钢结构模型所有图元,将获取的图元分别提取,并判断图元是否为钢结构零件。统计钢结构零件属性及钢号用量,形成原始加工数据信息,工厂依据提取的图元和结构零件进行数控机床智能化切割加工。

基于BIM的钢结构工程量自动分类统计软件按钢结构工程特点,主要从钢构件明细表、螺栓清单和各类钢材总用量三方面来统计钢结构工程的工程量。在施工过程中,项目管理与现场施工人员不仅能够全面地把握工程量,还能实时地精确了解各类构件使用情况。根据实际工程,生成钢结构工程量清单,设计生成构件明细表(图3),详细记录各类构件的属性信息。生成各类螺栓清单,解决钢结构工程中小构件容易被忽视、难以统计的难题。生成各类钢材的总体用量情况,用表格、图表等多种形式表现,有利于预制工厂更加直观、全面地把握各类型构件零件的具体加工情况。

图3 软件导出构件明细表示意

2.3 施工资源需求调配管理智能化

在该钢结构厂房的施工过程中,人员、设备及材料的流动性强,随着工程形象进度的变化,要求进驻不同的施工专业团队、采用不同的设备和材料,施工现场的安全、物资调配管理难度非常大。

为解决项目高峰期钢构物资需求大、运输滞后严重影响施工进度等问题,本项目提出搭建一个物资整合调运平台来解决物料调配运输问题,从而利用现代科技,优化施工现场管控手段,实现实时的、全过程的、不间断的施工管控目标。

提出了利用智能化技术手段,围绕施工现场管理涉及的工序安排、材料与资源分配、空间布置、进度控制、质量监管以及成本管理等诸多内容,整合市场优质供应商,归类整理所需物资种类、分布和库存情况。施工人员根据基于BIM的钢结构工程量自动分类统计系统生成的构件清单,结合项目施工进度计划,提出物资需求。平台根据物资需求,分析供应商物资供应能力,做出最优资源调配方案,同时,物料运输过程随时追踪(图4),做到资源情况实时掌控。

图4 物料追踪流程示意

整合管理资源,融合物联网、无线传感、识别定位、数据采集等技术手段,在项目实施过程中,逐渐形成集团公司集采物流的雏形,并在后期不断打磨拓展,解决了传统施工现场智能化管控存在的问题,为陕建集团华山云商平台的建立提供了开发思路及技术支撑。

2.4 施工安装模拟分析可视化

对于大型工程,在其施工过程中往往会存在复杂的施工工艺以及烦琐的施工操作。BIM可视化主要包含项目静态三维效果展示、动态漫游、施工预演等。利用BIM可视化功能对大型钢结构施工过程的不同工况进行模拟展示,基于BIM模型信息数字化特点,将三维施工模拟数据流映射至时间、成本、资源等信息数据中,可有效实现施工现场信息的智能化管控。

本项目利用物联网无线射频识别技术对构件的进场、安装、验收等环节进行扫码记录,以二维码信息为纽带将材料状态与BIM模型实时关联。安装前通过扫码可提前知晓安装位置、标高等信息,确保精准安装。同时,将现场信息反馈给BIM模型,实现对构件安装、到场情况的实时统计,在虚拟3D模型中分类高亮显示记录安装状态,做到施工状态实时掌控。结合巡检对照设备参数信息,生成实时巡检记录,实现对材料跟踪的全方位动态监控(图5)。

图5 材料管理流程示意

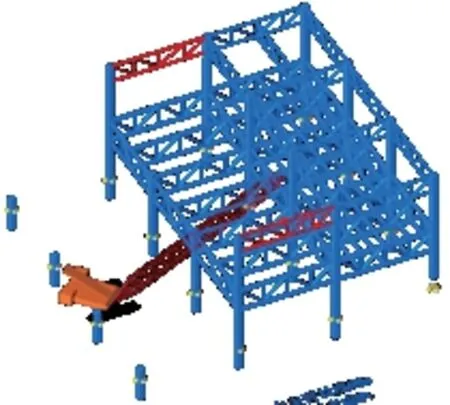

在考虑各构件吊装效率、平面施工分区及工序、吊装设备的相互站位及影响等前提下,提出了钢结构梯次模拟安装技术。借助BIM技术强大的视觉和空间无约束优势,对各设备的实时工作状态、站位及现场施工工序,在空间层次进行模拟,保证各设备能够高效率运转,使工序间相互干涉最小化(图6、图7)。

图6 整体模拟

图7 钢柱桁架安装模拟

该技术创下了目前国内单体钢结构工程高密度吊装速度的纪录,该施工方法已形成国家发明专利《一种超大平面多层钢桁架电子厂房钢结构的梯次安装方法》(专利编号:ZL201711354180.3)。

3 结语

本项目首次在超大洁净厂房施工生命周期内进行信息化技术的探索和应用,在施工准备阶段、物料运输阶段、实体建造阶段等全过程中利用信息化和BIM技术协同项目管理,形成建筑信息模型标准化。同时,将信息模型与设计平台相融合,开发了钢结构工程量自动分类统计系统,利用物联网、无线传感、识别定位、数据采集等技术手段打造物资智能管理平台,使信息传递与分析协同化、智能化、可视化,全方位实现智能建造。为企业在以后的信息化和BIM发展道路上稳步向前提供了珍贵的经验参考与实践依据。