施工电梯与外爬架一体化工作系统试验研究

2021-10-14林力勋赵伟程江楚杰

董 艺 林力勋 夏 翔,3 赵伟程 江楚杰 杨 锐

1. 中国建筑第四工程局有限公司 广东 广州 510665;2. 贵州中建建筑科研设计院有限公司 贵州 贵阳 550001;3. 中建四局第六建筑工程有限公司 安徽 合肥 230000;4. 广州特威工程机械有限公司 广东 广州 510000;5. 广州达蒙安防科技有限公司 广东 广州 510000

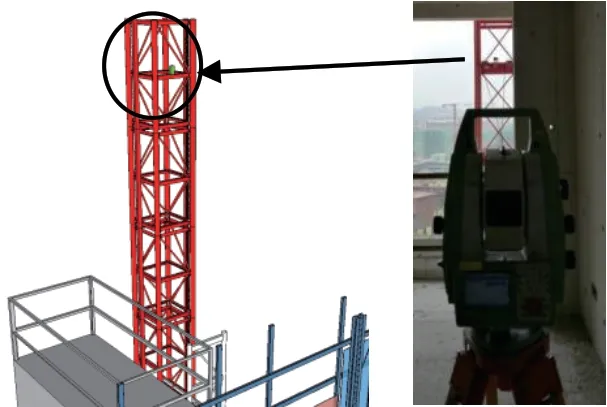

为解决在爬架工程中,施工电梯不能运行至爬架楼层导致的施工人员上下作业面费时费力的现状,将电梯与外爬架进行集成,研发设计了一套“施工电梯与外爬架一体化工作系统”,有效提高了施工电梯的使用效率和整个施工管理的工作效率,该系统模型如图1所示。

图1 原型机模型

为验证该系统是否能满足安全要求,特进行了原型机的测试。原型机安装在广州某项目3#楼的西南侧1—16F阳台位置,该项目为住宅项目,共24层,高度为85 m。为不影响实体工程施工作业,原型机由1个爬架单元(双机位)和1台SC200/200型电梯组成,独立组装,不参与施工,仅作为试验测试使用,如图2所示。

图2 试验场地外观

1 原型机的安装

原型机由施工电梯标准组件、电梯高位附墙组件、爬架单元组合而成〔图1(a)〕。电梯高位附墙组件〔图1(b)〕和爬架单元〔图1(c)〕共同组成上部结构,承担施工电梯直升爬架覆盖楼层的功能,爬架单位覆盖楼层为5层。原型机于2017年1月进场,3月在结构第3层开始向上组装,3月上旬初步组装完成。随后根据现场情况,对爬架通道门和电梯翻板门结构进行反复试验和改造调整。原型机的安装工艺如图3、图4所示。

图3 试验原型机安装流程

图4 试验原型机安装现场

2 原型机现场试验

2.1 电梯登顶试验

根据原型机的功能设计,爬架覆盖位置的最顶部一层位置,可以模拟为正常施工状态下的支模楼层。在完成原型机安装后,我们使用施工电梯的检修工况模式,同时使用2个梯笼同步运行至爬架顶部楼层,模拟了电梯的登顶状态[1-3]。

2.2 从电梯进入楼层试验

施工人员在本电梯系统中,不仅可以进入爬架层覆盖的楼层,还能够自由进入爬架层以下位置的所有楼层。为此,我们采用了爬架通道门和电梯翻板门的设计。当施工电梯到达指定楼层后,电梯内人员先上推梯门,打开爬架通道门,再推动电梯翻板门,实现了施工电梯在爬架覆盖楼层“穿架进楼”的目的。

2.3 同步提升试验

高位附墙设置了一套提升机构,由爬架的同步控制系统进行控制,确保提升时高位附墙和外爬架提升一致。在提升过程中,通过观察提升机位上的荷载传感器数值,结合人员巡查,判断提升过程是否出现阻碍。图5为初次提升时提升机位的荷载情况。

图5 提升机位荷载情况

由于摩擦力作用,提升过程各提升点荷载值存在一定程度的波动状态,当处于正常提升状态时,各点位不会出现大幅度激增。在该项目中,进行了9次提升试验和1次下降试验,爬架机位最大荷载为21 kN,与初始状态相比,增加荷载6.2 kN,高位附墙上的机位最大荷载16.5 kN,较初始状态增加1.5 kN荷载。上述3个机位所使用的电动葫芦单个最大荷载为60 kN,运行时均未出现故障(图6)。

图6 同步提升

2.4 电梯荷载监测试验

2.4.1 试验状态及监控点布置

在原型机完成第9次提升后,一体化系统爬架覆盖至14F,此时对系统进行荷载试验。试验时3#楼已修建至22F(约70 m),其下部结构空旷,无其他交叉施工作业,在周围设置警戒线并派人值守。各测试区域情况如表1所示。

表1 原型机测试时位置状态

采用16通道JM3841型动态应变采集仪,结合BX120-5AA型电阻应变片进行动态应变数据采集,对原型机电梯部分的最后一道固定附墙、高位附墙座、斜拉杆进行测试;采用莱卡TS50自动观测机器人,结合反射棱镜(反射棱镜安装在最高处主标准节上,高度约16.5F位置),对主标准节端部位移情况进行监测(图7~图9)。

图7 JM3841动态应变测试系统

图9 位移监测点位置

图8 TS50自动观测机器人

2.4.2 试验条件设计

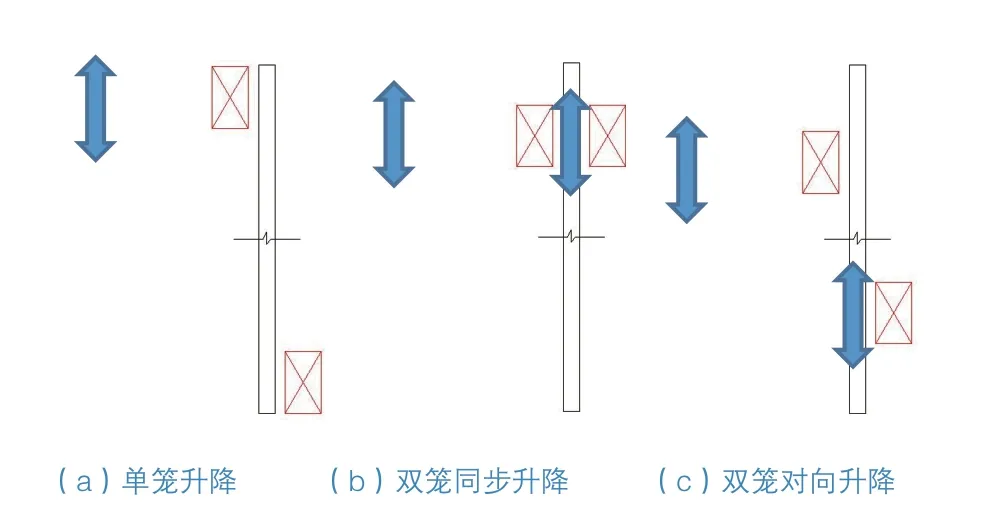

1)试验采用3种电梯运行状态:单笼升降、双笼同升同降、双笼对向升降,如图10所示。

图10 试验工况示意

2)对每种工况进行5级荷载试验,施工电梯提笼的额定载重是2.0 t,分级荷载为:空载、50%荷载、75%荷载、100%荷载、125%荷载。

3)对高位附墙结构中的斜拉杆设置进行试验,设置了2种状态:第1种为拆除低楼层位置的斜拉杆;第2种为保留低楼层位置斜拉杆,但拆除高楼层位置的斜拉杆和最高一座附墙座(为最不利状态),如图11所示。其中,第2种高位附墙结构是基于最上面一道活动附墙座和斜拉杆的。可能因混凝土龄期较短,强度不足、锚固不牢,故提出此种状态下是否仍能够满足系统安全需要而进行的试验状态。

图11 设计及两种高位附墙斜拉杆试验状态

4)试验预警值设计。本试验中,所有施工电梯部件材料为Q235钢,按照钢结构的许用应力值计算,应变报警值设为785 με,其中:钢材屈服强度取235 MPa,安全系数取1.5,钢材弹性模量取200 GPa,许用应力为157 MPa。电梯在运动状态时,其最大自由端位移极限暂无规范确定,因此参照GB/T 5031—2008《塔式起重机》中5.2.3条“塔吊在空载,风速不大于3 m/s状态下,独立状态塔身(或附着状态下最高附着点以上塔身)轴心线的侧向垂直度允差为4/1 000”的要求进行设计。在进行试验时,电梯主标准节最高位置超出最后一道固定附墙的部分高度约26.8 m,则设计标准节最高自由端允许位移为100 mm<26.8 m×4/1 000。

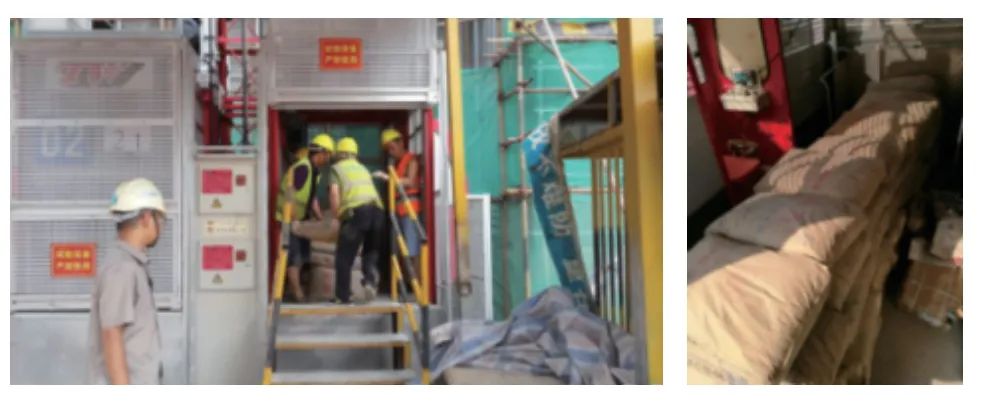

5)荷载。试验采用质量为50 kg的袋装水泥为荷载,采用均布方式进行放置(图12)。

图12 荷载堆积

3 试验结果及分析

由于试验内容较多,数据量大,仅主要对最大荷载(25 kN)时的试验数据进行分析。

3.1 电梯运行位置状态

试验时,采用远距离线控的方式操作电梯运行,这样的好处是设备响应迅速,人员安全。启动时,电梯梯笼在短暂加速度后,以46 m/min匀速运行,在进入顶部预设的停止位置时,由电梯的限位器自动控制电梯停止(该操作仅在测试试验中进行)。

根据测试区域的高度和电梯速度,可测出单个梯笼从1F开始上升时,在第34秒时到达第8F,即最后一道固定附墙架的位置,此后电梯将在高位附墙结构上运行;到第68秒时,电梯将达到最高位置,此后电梯短暂停滞后,将开始下降;到第102秒时,电梯回到第8F高度,离开高位附墙结构,重新到达常规附墙;在第136秒左右,电梯停靠在1F,完成一个试验周期。该时间周期在单梯笼升降、双梯笼同步升降试验中相同,在双笼对向升降测试中,在第1个梯笼运行68秒后,启动第2个梯笼。

3.2 最大应变位置

试验发现测试数据较有规律,在所有试验组中,8F的固定附墙上的应变片采集到了最大应变值(表2为单梯笼在25 kN荷载下运行至最高位置时,各应变监测点的试验值)。同时,单梯笼运行和双梯笼对向升降时应变大,而双梯笼同步升降时应变小。

表2 25 kN荷载下单梯笼测试中梯笼最高位置时各测点情况

在测试中,无论进行哪一种附墙结构,均未在斜拉杆上测出明显应变。经分析,本次试验中,由于斜拉杆采用万向铰进行固定,且未做八字形布设,仅能提供沿杆件轴向的约束力,对因电梯荷载产生的偏心荷载,没有起到约束作用。

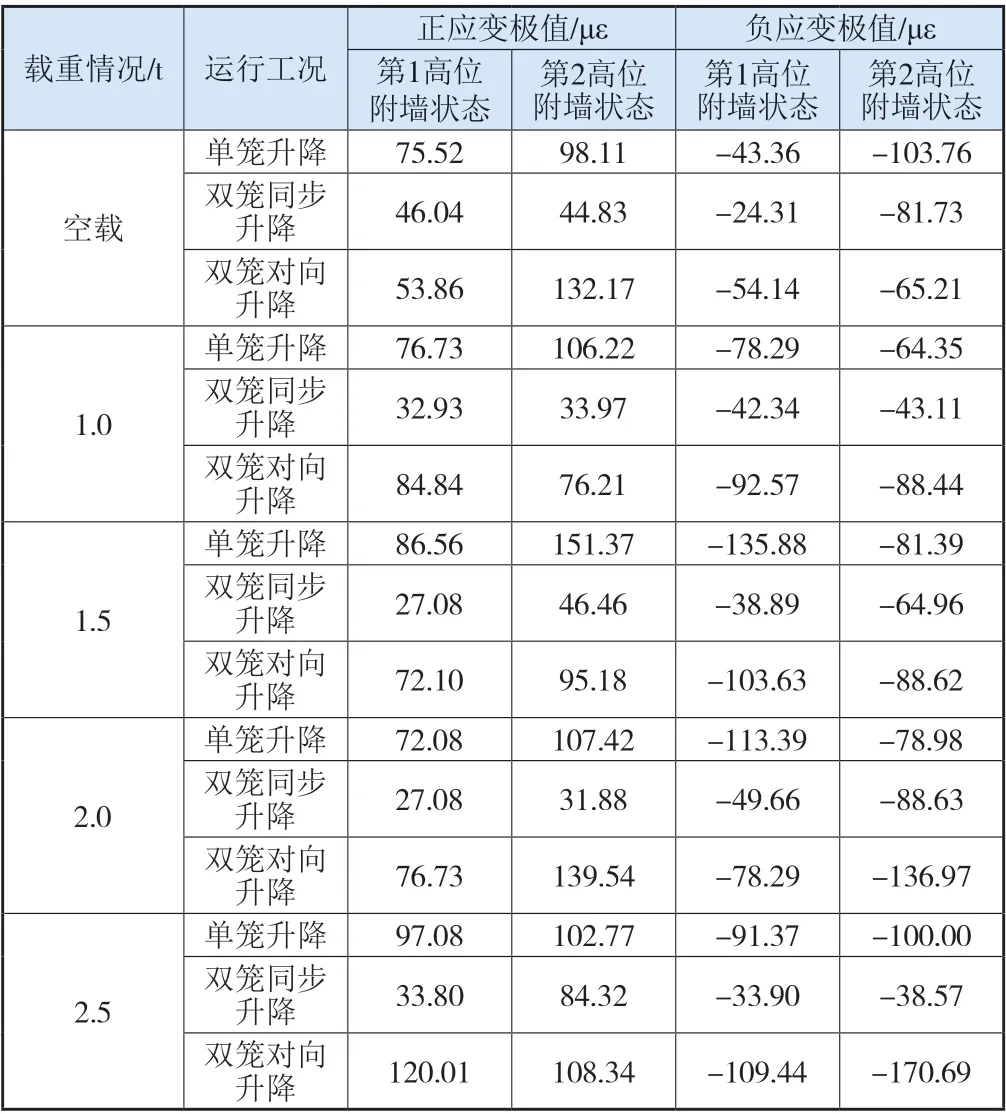

3.3 应变曲线分析

1)根据试验电梯在8F固定附墙位置监测到的最大应变反应,我们对比了不同试验条件下,电梯运行过程中的应变数据变化。其中,在单笼升降、双笼同步升降和双笼对向升降工况组的典型应变曲线如图13所示,各试验组中出现的正负应变极值如表3所示,均低于测试预警值(785 με)。

图13 各工况最大应变监测点的动态应变曲线

表3 监测试验中最大应变反应值对比情况

2)在单笼、双笼对升降试验中,8F固定附墙架上的应变片在试验启动时数值较小,一般在试验进行到34.0 s时,应变开始出现显著增加;试验进行到102.0 s时,应变曲线又重新降低并趋于平缓。结合电梯位置状态分析,电梯梯笼在34.0~102.0 s时,电梯梯笼的运行区间是高位附墙结构中,8F附墙架位置的应力应变出现了明显的数据变化,而梯笼在固定附墙架以下位置运动时,对试验电梯架体系统影响较小。

3)以单笼运行试验进行分析(图14),结合表1中应变片的粘贴位置,可以发现试验是以靠近8F-3和8F-4应变片一侧的梯笼进行运行。当梯笼从底部上升至最后一道固定附墙时,靠近梯笼一侧的8F-3和8F-4应变片出现了显著应变,而远离梯笼的8F-1和8F-2应变片反应略小。随着电梯上行,各测点很快出现最大值。结合应变曲线可以发现,8F-3应变片在杆件内侧,表现出受拉状态(应变为正值),8F-4应变片在杆件外侧,表现出受压状态(应变为负值),与梯笼的运行位置一致。

3.4 位移情况监测及分析

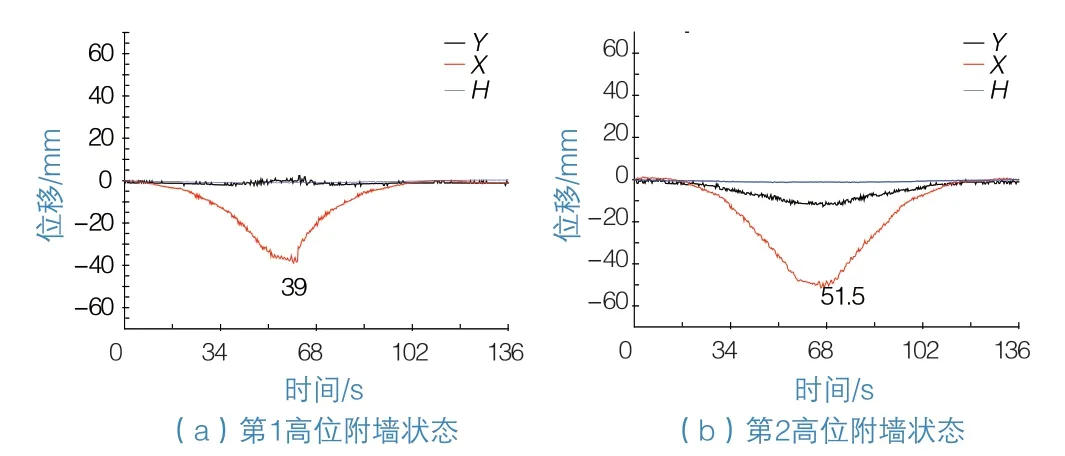

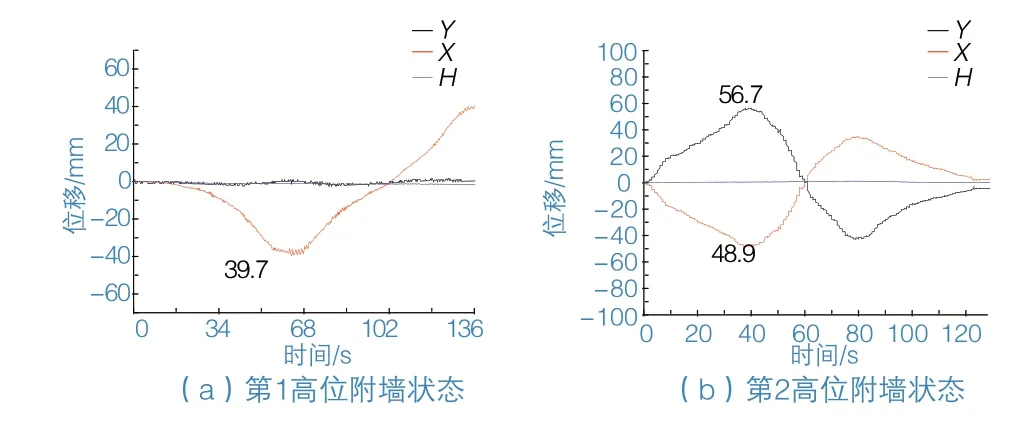

使用TS50自动观测机器人,对布设在施工电梯主标准节最高自由端上的反射棱镜进行自动追踪记录。图15~图17是试验电梯分别在不同运行工况,两种附墙结构下最大荷载时的电梯自由端位移变化曲线。

图15 单笼升降工况最大运行荷载电梯自由端位移

图16 双笼同步升降工况最大运行荷载电梯自由端位移

图17 双笼对向升降工况最大运行荷载电梯自由端位移

根据电梯端部位移数据分析,在双笼同步升降中,由于两个梯笼载重相互平衡,电梯架体端部没有出现明显倾斜;在单梯笼升降及双梯笼对向升降状态时,当一侧梯笼运行到最高位置时,试验架体以主标准节中心为原点,向梯笼方向产生了明显倾斜,并在电梯运行至最高位置时,端部位移出现最大值,其中,第1高位附墙状态的最大位移值为39.0 mm,第2高位附墙状态的最大位移值为56.0 mm,均未超过试验预警值。

3.5 其他测试

为了验证试验系统的安全性,还进行了随机运行高度、常规电梯对比测试等内容,因篇幅有限故不进行描述。在所有测试中,监测到的应变极值与顶部位移形变均未超过预警值[4-6]。

4 结语

结合理论研究、设备改进安装以及现场原型机测试,对施工电梯与外爬架一体化升降系统进行了研究,研究结果表明:

1)通过对不同工况、不同荷载状态、不同附墙结构下的电梯进行运行测试,其结构体系的最大应力应变状态、最大位移响应均未超过预警值。

2)双笼同步升降时,其结构体系中的应力幅值和位移幅值最低,是试验电梯系统受力最稳定、最安全的状态;而单笼偏心运行时,试验电梯系统受力最大、变形最大,是电梯在运行过程中压力最大的工况。

3)试验原型机的构造设计满足了电梯梯笼在超出固定附墙架以上位置运行的安全条件,最高可实现施工电梯爬升至操作层,为实现该系统的实际应用提供了理论和试验依据,这将有利于人员、材料的高效运输,极大地改进了现有传统模式下的施工电梯运送方式,达到绿色施工、降本增效目的。