铁路桥梁高强度预应力锚固体系技术研究

2021-10-14石龙马林陈胜利苏永华

石龙 马林 陈胜利 苏永华

中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081

截至2020年12月,全国铁路营业里程已达14.63万km,其中高速铁路3.8万km。根据《新时代交通强国铁路先行规划纲要》,到2035年,全国铁路营业里程将达到20万km,其中高速铁路7万km左右。由于高速铁路桥梁比例较高,且多以混凝土桥为主,未来铁路预应力混凝土桥梁仍有大量的应用需求。

目前,我国主要使用1 860 MPa级预应力钢绞线及配套夹片式锚固体系,普遍应用于高速铁路、客货共线铁路、重载铁路桥梁建设[1]。随着钢铁冶炼技术、加工工艺的发展,国内外预应力技术水平不断提升,提高了预应力体系强度,可有效节省预应力钢材用量,提升工程结构的技术经济性。推动我国预应力体系的技术升级,对提高铁路预应力混凝土桥梁的技术水平意义重大。

预应力锚固体系包含锚板、夹片、锚垫板等,是将预应力钢绞线锚固于结构的关键部件。20世纪90年代初,我国逐渐使用强度1 860 MPa级预应力钢绞线及锚固体系;90年代末,2 000 MPa级的钢绞线已研发成型,在公路桥梁领域有一定应用[2]。然而,由于高强度预应力锚固体系的应用技术研究不足,我国铁路混凝土桥基本使用1 860 MPa级预应力钢绞线,未能推广使用2 000 MPa级预应力钢绞线。

本文基于2 000 MPa级高强度钢绞线的应用需求,开展配套锚固体系的设计、计算及试验研究,为高强度预应力体系的技术发展和应用提供参考。

1 高强度锚固体系设计

1.1 夹片及锚板设计

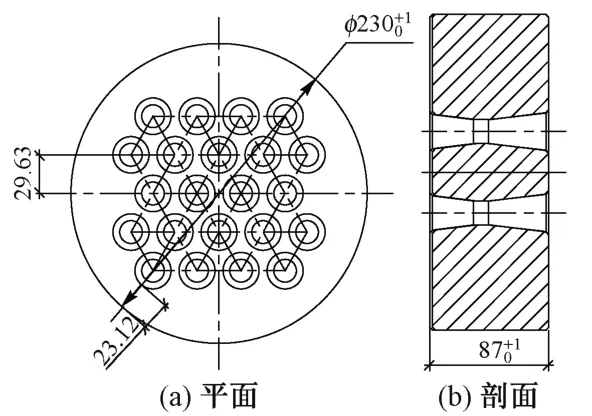

为保证锚固的可靠性,方便锚具加工和张拉操作,2 000 MPa级夹片和锚板在构造形式上采用1个锚固单元锚固一根钢绞线的群锚结构[3]。2 000 MPa级夹片材料选用20CrMnTi。夹片结构形式为圆形,采用直分两片四开式;夹片设弹性槽,小端内孔设倒锥截齿,以兼顾静力锚固和疲劳受力性能;锥面光洁度采用皂化防锈处理。2 000 MPa级夹片见图1。

图1 2 000 MPa级夹片(单位:mm)

2 000 MPa级锚板材料选用优质45号碳素钢。锚板锥孔呈同心圆均布排列,锥孔轴线与锚板轴线平行。锚板厚度和直径需满足TB/T 3193—2016《铁路工程预应力筋用夹片式锚具、夹具和连接器》[4]中锚板受力和变形的要求,并不小于规范最小尺寸。锚板最高规格是22孔,以22孔规格为例,2 000 MPa级锚板见图2。

图2 2 000 MPa级22孔规格锚板(单位:mm)

1.2 钢锚垫板设计

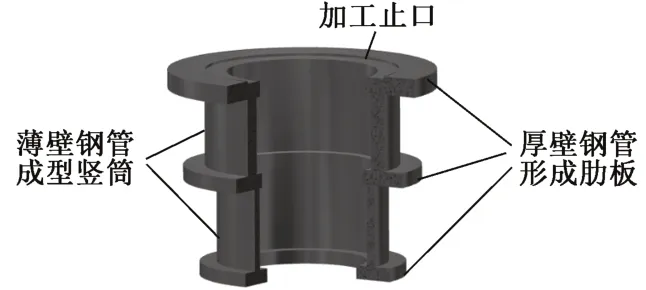

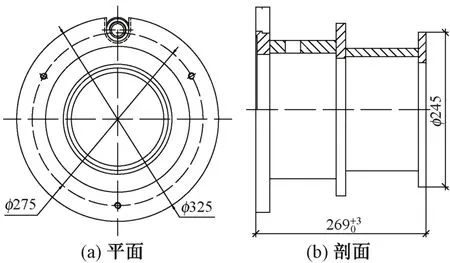

传统1 860 MPa级锚固体系采用的铸铁锚垫板生产成本高,因此,结合高强度预应力锚固体系,研发兼具环保和技术经济优势的钢锚垫板。综合考虑锚固区结构受力、锚垫板加工制造、锚垫板经济性等情况对钢锚垫板进行设计。2 000 MPa级钢锚垫板几何模型见图3,其胚料全部采用钢管,剪裁成相应肋板和竖筒,组合焊接成型。钢锚垫板采用45号钢管。锚垫板最高规格是19孔,以19孔规格为例,2 000 MPa级钢锚垫板见图4。

图3 2 000 MPa级钢锚垫板几何模型

图4 2 000 MPa级19孔规格钢锚垫板(单位:mm)

2 高强度锚固体系计算

2.1 锚板计算

参考文献[5]的方法进行锚板计算。TB/T 3193—2016中规定,设计锚板须满足受力和变形的要求:①当锚板承受荷载达到0.95fptk(fptk为钢绞线公称抗拉强度标准值)后释放荷载,锚板的残余变形挠跨比不应大于1/600;②当锚板承受荷载达到1.2fptk时,锚板不应有肉眼可见裂纹或破坏。采用弹塑性有限单元法开展锚板的计算分析,45号钢的性能参数参考文献[6],抗拉强度600 MPa,屈服强度355 MPa,弹性模量210 GPa,断后伸长率16%。

选择6孔、12孔、19孔和22孔规格锚具进行弹塑性有限元分析,结果见表1。可知,锚板的残余变形挠跨比为1/2 800~1/1 000,von Mises应力为430~500 MPa,满足规范限值要求并具有一定的安全储备。

表1 不同规格锚板有限元分析结果

2.2 钢锚垫板计算

钢锚垫板作为关键部件,将锚板的力传递至锚固区混凝土,其受力性能主要通过锚垫板传力构件的受力性能来评价(图5)。依据JGJ 85—2010《预应力筋用锚具、夹具和连接器应用技术规程》[7],传力构件受力需满足:①加载到0.8Fptk(Fptk为锚垫板设计荷载)时,传力构件混凝土最大裂缝宽度应小于等于0.20 mm;②加载到1.0Fptk时,钢锚垫板不出现裂缝;③加载到1.2Fptk时,传力构件不破坏。

图5 钢锚垫板传力构件

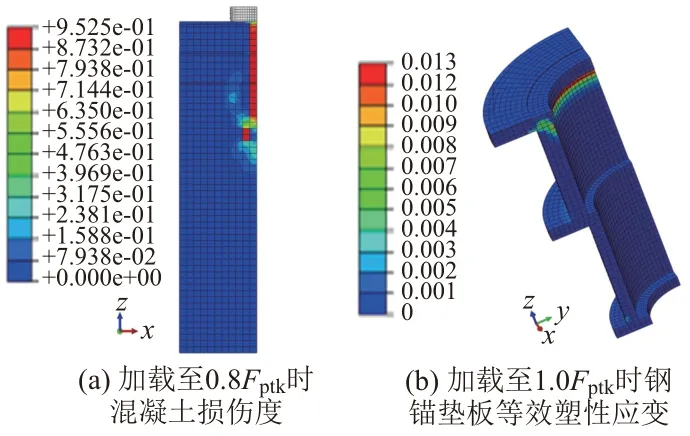

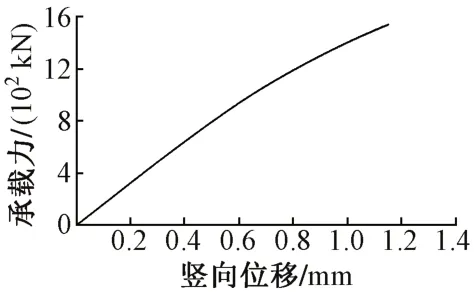

采用弹塑性实体有限元进行钢锚垫板传力构件受力分析,混凝土的本构关系采用考虑破坏阶段的弹塑性损伤本构模型[8]。有限元计算时传力构件的控制标准为:①采用最大单元应变间接控制裂缝宽度,混凝土单元尺寸为20 mm,加载至0.8Fptk时最大单元应变不超过0.010;②对于钢锚垫板,加载至1.0Fptk时等效塑性应变不超过2.0%;③加载至1.2Fptk时控制构件承载力-竖向位移曲线不得出现因负刚度引起的不收敛。

19孔规格传力构件损伤度及应变见图6,加载至1.2Fptk时构件的承载力-竖向位移曲线,见图7。可知:①加载至0.8Fptk时,损伤度为0.953时的混凝土侧面损伤应变换算值为0.008 3,满足控制标准中混凝土开裂控制要求。②加载至1.0Fptk时,钢锚垫板的最大等效塑性应变为1.3%,满足控制标准中锚垫板塑性变形要求。③加载至1.2Fptk时,刚度有损失,但未出现负刚度和曲线不收敛现象,满足控制标准中构件承载能力要求。

图6 传力构件损伤度及应变

图7 加载至1.2F ptk时构件承载力-竖向位移曲线

3 高强度锚固体系试验

3.1 锚板及夹片试验

1)硬度试验

锚板及夹片设计时,依据TB/T 3193—2016的要求,100幅夹片有600个测点,100个锚板有300个测点;夹片表面硬度不应小于79 HRA,锚板表面硬度不应小于20 HRC。

实测100幅夹片和100件锚板的表面硬度分布见图8。可见:①总体上夹片表面硬度呈正态分布,75%以上的测点硬度分布在81.0~83.5 HRA;②夹片表面硬度最大值为84.4 HRA,最小值为80.0 HRA,平均值为82.1 HRA,满足不小于79.0 HRA的要求;③总体上锚板表面硬度分布集中在27.0~33.0 HRC,占全部测点的78%以上;④锚板表面硬度最大值为34.0 HRC,最小值为25.0 HRC,平均值为29.8 HRC,满足不小于20.0 HRC的要求。

图8 表面硬度分布

2)静载锚固性能试验

依据TB/T 3193—2016开展锚板、夹片、钢绞线组装件的静载锚固性能试验,要求锚板和夹片的静载锚固性能同时满足锚具效率系数ηa≥95%和实测极限拉力总应变εapu≥2.0%两项要求。

2 000 MPa级锚具静载锚固性能试验结果见表2。

表2 2 000 MPa级锚具静载锚固性能试验结果

由表2可见:ηa>95.6%,εapu>2.5%,满足规范限值。

3)疲劳性能试验

依据TB/T 3193—2016开展锚板、夹片、钢绞线组装件的疲劳性能试验,要求疲劳性能应满足试验应力上限,取fptk的65%,疲劳应力幅100 MPa。试件经受200万次循环荷载后,锚具零件不应疲劳破坏,且钢绞线因锚具夹持作用发生疲劳破断的截面面积不应大于试件总截面面积的5%。2 000 MPa级锚具疲劳性能试验结果见表3。可知,不同规格锚具组装件在疲劳次数超过200万次时钢绞线均未发生断丝,疲劳性能满足规范要求。

表3 2 000 MPa级锚具疲劳性能试验结果

4)锚板强度试验

为了保证锚板的受力性能和安全性,TB/T 3193—2016提出了锚板强度试验的要求:锚板强度静载承压试验中,在施加荷载达到0.95fptk后释放荷载,锚板残余变形挠跨比不应大于1/600;在加载荷载达到1.2fptk时,锚板不应有肉眼可见裂纹或破坏。

2 000 MPa级锚具锚板强度试验结果见表4(每种规格选5个锚板)。可知:①加载至0.95fptk后释放荷载,不同规格的锚板残余变形挠跨比不大于1/1 477,满足规范限值要求。②加载至1.2fptk时,各规格锚板均未发现肉眼可见裂纹或破坏。2 000 MPa级锚具的锚板强度试验各指标均满足规范要求。

表4 2 000 MPa级锚具锚板强度试验结果

3.2 钢锚垫板锚固区传力性能试验

依据JGJ 85—2010开展钢锚垫板的锚固区传力性能试验,分析采用钢锚垫板时锚固区混凝土在荷载作用下的受力性能,试验工装见图9。

图9 钢锚垫板锚固区传力性能试验工装

以19孔规格钢锚垫板为例,开展了3个传力构件的试验。试验结果如下:

1)加载至0.8Fptk时,3个传力构件混凝土裂缝宽度最大值分别为0.14、0.10、0.11 mm,均满足小于0.20 mm的限值要求;

2)加载至1.0Fptk时,3个传力构件的钢锚垫板均未出现裂缝,未发现其他破坏现象;

3)加载至1.2Fptk时,3个传力构件均未发生破坏,钢锚垫板未出现裂缝,说明研发的钢锚垫板可满足规范中锚固区传力性能要求。

4 结论

1)通过弹塑性有限元分析,本文设计的锚板的残余变形挠跨比为1/2 800~1/1 000,von Mises应力为430~500 MPa,满足规范限值要求。

2)钢锚垫板采用钢管剪裁、组合焊接的形式,弹塑性有限元分析结果表明,锚垫板传力构件的裂缝宽度、强度等各项指标均满足规范要求。

3)锚板和夹片的表面硬度分布范围合理,夹片表面硬度最小值为80.0 HRA,锚板表面硬度最小值为25.0 HRC。锚板、夹片和钢绞线组装件的静载锚固性能、疲劳性能均满足规范要求。

4)19孔规格钢锚垫板的锚固区传力性能试验表明,加载至0.8Fptk(Fptk为锚垫板设计荷载)时传力构件混凝土裂缝宽度不大于0.14 mm,加载至1.2Fptk时传力构件未破坏、钢锚垫板未开裂,满足规范限值要求。