基于有限元仿真罐式危险货物运输车辆后防护装置碰撞特性

2021-10-14沈小燕余政涛张国胜

沈小燕,余政涛,秦 箫,陈 野,张国胜,李 金

(1. 长安大学 汽车学院,西安710064, 中国;2. 长安大学 汽车运输安全保障技术交通行业重点实验室,西安710064,中国;3. 交通运输部公路科学研究院,北京 100088,中国)

罐式车辆是气体、液体危险货物的主要承载工具,约占危险货物车辆总数的51%。通过对2014-2019年发生的1 422起危险货物道路运输事故进行统计分析后发现,事故主要以单方侧翻 (28.2%),两车追尾(22.9%)和两车碰撞(11.2%)为主[1]。在追尾碰撞中因罐体或卸料口损坏导致的泄漏、火灾或爆炸等次生灾害往往会引起更为严重的后果,如2012年包茂高速“8.26”罐车-客车碰撞事故及2014年晋济高速岩后隧道“3.1”碰撞燃爆事故分别造成了36人和40人死亡,因此,为减小事故的危害性,应当采取技术手段有效预防或降低危险货物罐式运输车辆在追尾碰撞中罐体的损伤及其所载物质的泄漏。

为了降低追尾碰撞的危险性,国内外学者利用仿真试验和实车试验等手段提出很多后下部防护装置结构方案和材料优化建议,如F. Cappello等设计了一种改进防护装置以改善追尾车辆与货车的碰撞相容性[2]。F. Carrera分析了不同类型后下部防护装置在油罐车上的使用情况,研究在不同碰撞速度下法规要求的性能试验结果与真实碰撞结果的差异性[3]。A. O.Atahan等用3种车型分别以48、56和65 km/h的相对速度碰撞4种后下部防护装置的试验数据,评估不同类型防护装置的有效性[4]。D. E. Pearson等基于2 258起危险货物运输事故案例数据模拟分析了罐车的碰撞过程[5]。S. W. Kirkpatrick构建了预测铁路罐体碰撞产生的力偏转特性模型,提出穿透力与罐体和撞击物的几何形状和撞击参数之间的函数关系[6]。F. R. Ahad分析了移动壁障撞击液罐车时罐体材料变形情况,并据此预测罐体损伤过程[7]。张国胜等分析了不同追尾车辆质量、碰撞速度等工况下,罐体后下部防护装置的碰撞特性和防护性能[8]。张凡[9]、沈小燕[10]和闫艳[11]仿真计算了液罐车与客车碰撞过程的能量变化及结构变形等特性,并采用附加质量法分析不同充液率对碰撞结果及罐体破裂失效的影响。陈野[12]和文英[13]对罐车与客车追尾碰撞时的动力学响应进行数值模拟,分别分析了在安装不同类型后部防护装置时,罐车在能量、加速度、应力及变形情况等方面的差异。

由上述文献可知,现有研究主要针对罐车与乘用车追尾碰撞时的后下部防护装置性能分析,而这些装置的强度和结构均难以防止诸如货车-货车和货车-客车等大型营运车辆追尾可能造成的损坏。为此,本文重点针对液体危险货物罐式车辆与大客车的追尾碰撞事故,设计可以有效减少罐体破损的后部防护装置,通过建立大客车-防护装置-罐车追尾碰撞模型,采用实车碰撞试验与仿真建模相结合的方式,验证所建立追尾碰撞模型的有效性。在此基础上,对不同工况下防护装置的碰撞特性和防护性能以及碰撞冲击下罐车的动力学响应进行分析。

1 防护装置的设计方案

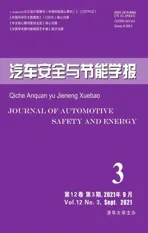

通过事故案例分析,现有危险货物运输罐车后部防护装置存在防护面积小、防护距离短、吸能方式单一、结构主要针对与乘用车的追尾碰撞、对罐体的防护效果甚微等问题,为解决上述问题,本文结合生产和运输企业的建议,提出了如图1所示的罐车后部防护装置设计方案,主要技术参数如表1所示。

表1 后部防护装置基本技术参数

图1 后部防护装置

该装置横梁和支臂均为方管,通过8个焊接点相互连接,中心的2根支臂以十字结构焊接以增加装置强度,并采用焊接和柳接的方式通过卡槽与罐车纵梁连接。与现有普通防护装置相比,该装置防护面积及防护高度更大,可以保护罐体中间及以上部位;材料为钢管,强度和刚度均较大,不易变形且安装方便;同时可与罐体保持约500 mm的距离,降低罐车与追尾车辆发生直接接触的可能性。

2 有限元数值仿真和足尺试验对比分析

本文以2012年包茂高速“8.26”罐车-客车追尾事故为原型,分别进行实车足尺实验和数值仿真模拟。

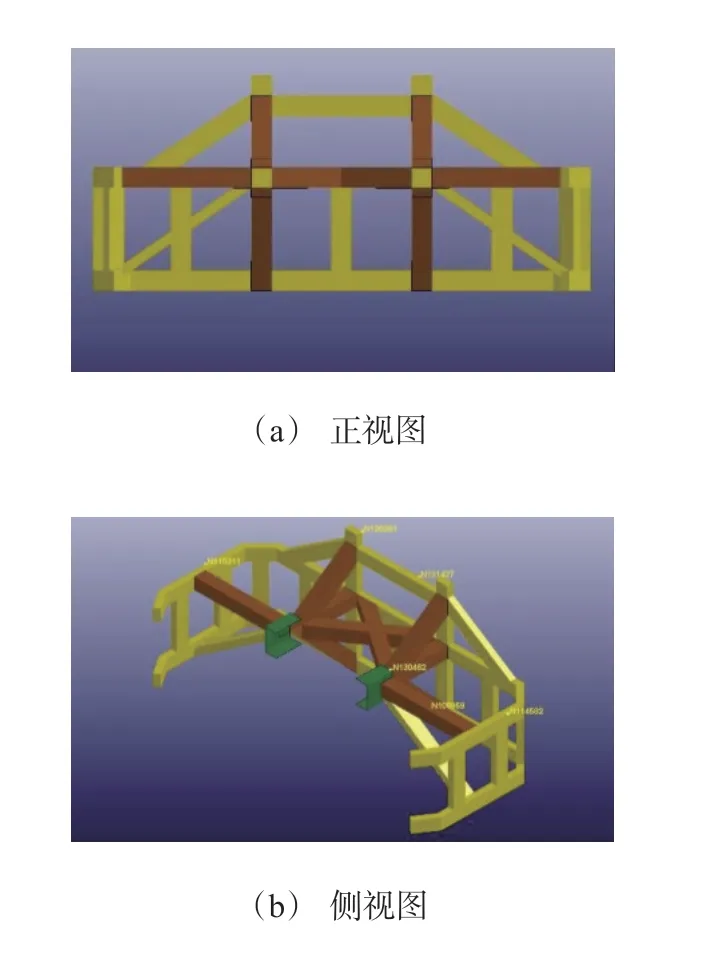

2.1 实车试验技术参数

实车试验选用的大客车整备质量为6.65 t,并通过在座椅上配备带约束系统的试验假人及放置配重沙桶使总质量达到10 t。罐车整备质量5.8 t,将防护装置通过焊接方式固定在罐车尾部,并采用向罐体内注水的方式将其总质量增加至13 t。两车主要技术参数如表2所示。

表2 试验车辆的主要技术参数

同时,为详细记录碰撞试验过程中罐体和客车的结构变形量和碰撞力学响应等数据,分别在罐车、客车等关键部位加装三轴加速度传感器,在碰撞区域左、右和上方分别安装3台高速摄像机,在客车车门侧、司机窗侧、防护装置结构位置以及罐体相对位置等可能发生大变形的区域进行标记,以便试验后对变形区域数据进行采集。实车试验时,将牵引小车拖拉装置安装在客车底盘,以保证在碰撞瞬间速度保持预设值,并将罐车档位挂至3档,防止车轮抱死。另前期案例研究发现,大型车辆与危险货物罐车发生碰撞时的速度差一般在30 ~ 50 km/h之间,故大客车的追尾速度设定为40 km/h进行追尾碰撞试验。

2.2 仿真试验及技术参数

2.2.1 仿真模型建立

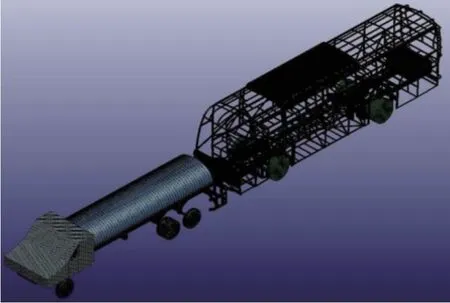

仿真实验采用Pro/E和Hypermesh软件。为兼顾运行效率和仿真精度,在构建车辆有限元模型时,主要采用骨架模型,忽略蒙皮对车身结构强度的影响以及部分不影响实验结果的工艺特性(安装孔等),去掉部分非承载件(如内饰、座椅等),发动机等部件简化为质量大小相当的实体。此外,在追尾碰撞过程中,罐车变形区域主要集中在尾部,前部变形较小,故对罐车采用分部网格划分法建模,即罐车前部网格密度小于尾部,以降低网格数量,节约计算时间。依据研究对象CAD图纸和建模简化原则,在Pro/E软件中建立后部防护装置、罐车与追尾大客车几何模型,并将建立的几何模型导入Hypermesh,经过几何清理、网格划分、属性设置等前处理操作,得到相应的有限元模型,如图2所示。

图2 试验车辆实体及其有限元模型

另外,由于整车质心位置对碰撞影响较大,故应确保仿真模型与实车试验的车辆质心位置误差控制在5%以内。经测量,有限元模型中的客车质心高度为1 270 mm,罐车质心高度为1 380 mm,两者与实车质心高度的误差值分别是0.157%和0.432%,仿真参数设置基本与实际参数保持一致。最终,将有限元模型在Hypermesh中进行模型组装,建立了罐车-大客车追尾碰撞有限元仿真模型,如图3所示。其中,大客车单元为463 075个,节点442 997个;罐式车辆单元为82 714个,节点为93 608个;防护装置的单元为 36 194个,节点为35 369个。

图3 罐车-大客车追尾碰撞有限元模型

2.2.2 仿真试验参数设置

由于碰撞时车体结构主要发生塑性变形缓冲吸能,其材料属性如弹性模量、泊松比、屈服极限和密度等参数直接影响计算的最小时间步长和接触刚度,故选用的材料参数应能准确反映构件的变形特征。

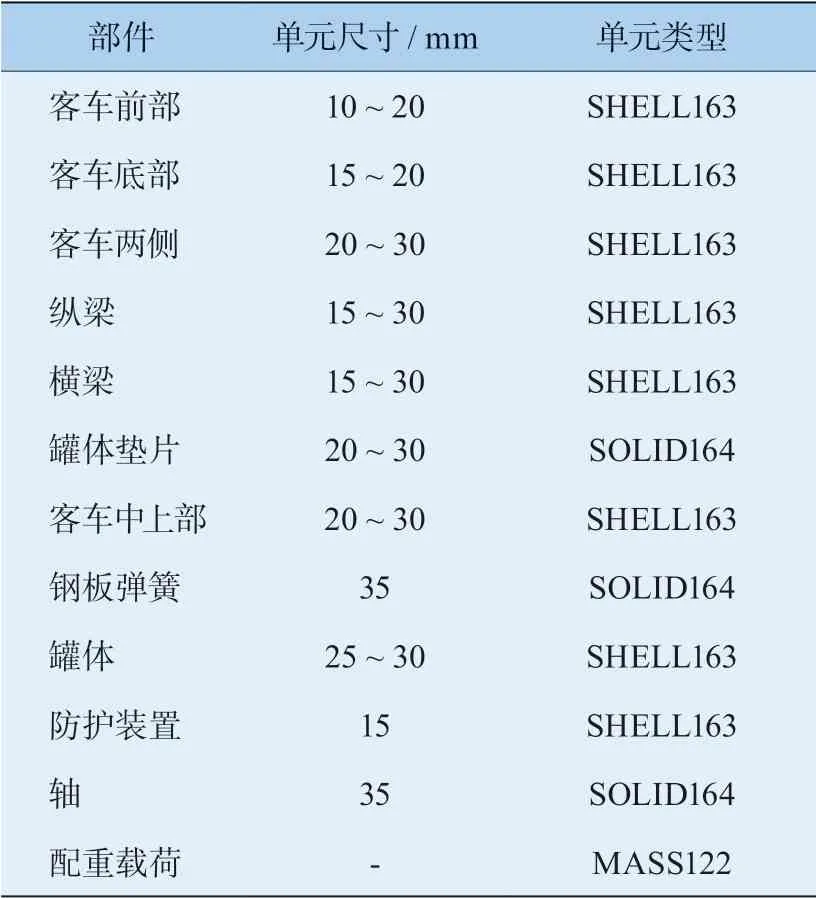

经对比分析,最终确定了单元尺寸和类型(如表3所示)、材料属性、接触和摩擦、求解方法、求解步长和时间等参数。其中,车身骨架材料模型为MAT24,变速箱和发动机为MAT20,轴和悬架为MAT1,材料性能参数参照NCAC官方网站。车辆内部采用自动单面接触,碰撞车辆间采用自动面面接触,动、静摩擦系数均设为0.15。车轮与地面的动摩擦系数FD和静摩擦系数FS分别设为0.7和0.8。求解时间120 s,求解方式为单点Gauss积分,质量缩放系数DTMS = 6.52×10-6,沙漏控制系数0.5,重力加速度(g)9.8 m/s2。

表3 仿真模型的单元尺寸和类型参数设置

2.3 实车和仿真试验结果分析

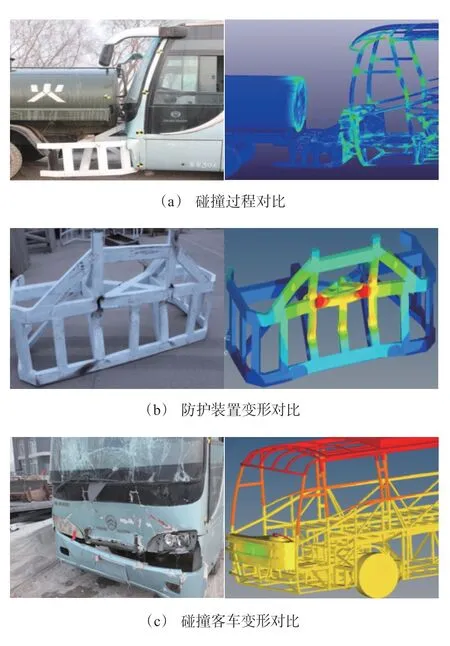

一方面,利用传感器对碰撞过程中关键部件的动力性响应进行记录,并利用高速摄像机对碰撞瞬间和碰撞后的结构变形情况进行采集,另一方面利用仿真软件进行同等条件下的数值模拟仿真。实车试验和仿真试验结果对比如图4所示。

图4 实车试验与数值仿真试验效果对比

实车碰撞结果显示:客车与罐体没有发生直接接触,罐车尾端基本没有受到损坏,但防护装置变形明显,其中防护装置正面内侧构件变形量最大;碰撞后大客车前围出现凹陷,但驾驶员舱和乘务员舱整体变形较小,车门均能正常开启,客车前挡风玻璃出现结构性损伤但没有脱离框架。

实车试验和仿真试验的变形数据如表4所示。数据显示,实车试验和仿真试验中,各结构变形情况存在一定差异,且实车试验变形量小于仿真试验的。其中,防护装置各部位变形相对误差均小于10%。虽然罐体尾部相对误差达到13.70%,但其变形量基数小,故仍可认为试验结果与仿真结果总体一致。

表4 数值仿真和实车试验的关键结构变形量

此外,由图5可知,在实车试验和仿真试验中,罐车质心处加速度(a)曲线在波峰形态、变化趋势及峰值上吻合度较高,加速度最大峰值的误差约为2.5%,且实车试验的质心加速度峰值比仿真模拟的大。该误差产生的主要原因是实车试验时罐内充装了85%的水,内充液体受撞击后会对罐壁产生反向冲击力,产生“水锤”叠加效果。总体来说,误差值均在允许范围内,故认为本文建立了数值仿真模型在理论上可信,可以利用该模型进一步进行罐车后防护装置研究。

图5 数值仿真与实车试验的罐车质心处加速度响应曲线

3 不同碰撞参数下防护装置和罐体的动力学响应

3.1 不同追尾车辆质量对罐体和防护装置的影响

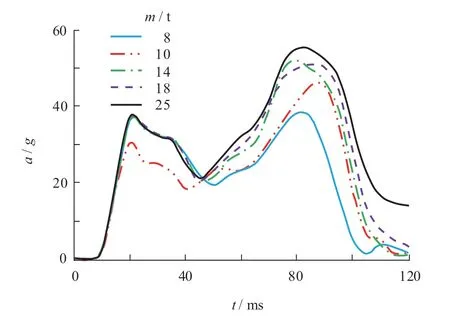

在真实追尾碰撞事故中,碰撞车辆质量各不相同。在碰撞速度相同的条件下,不同质量的碰撞车辆直接决定了碰撞系统初始碰撞能量,致使防护装置和罐体的碰撞动力学响应存在差异。为此,本文选取碰撞客车质量(m)分别为8 t、10 t、14 t、18 t、25 t共5个不同碰撞质量工况,研究在相同碰撞速度下的罐体动力学响应特性及防护装置吸能特性。碰撞速度设为40 km/h。

3.1.1 不同追尾车辆质量下的罐体加速度变化曲线

由图6可知,在不同质量(m)车辆撞击下,罐体加速度变化趋势基本相同,均出现2次峰值,且加速度峰值随着追尾车辆质量的增加而加大。其中,第1次加速度峰值主要由追尾冲击造成,第2次峰值出现则由罐体内承载的液体反击作用而导致,且罐体自身的液体冲击大于追尾碰撞产生的冲击,因此,研究追尾碰撞过程中罐内液体的流固耦合作用对罐体构件的伤害同样重要。另数据也显示,在不同碰撞质量下,罐体受到冲击时的加速度变化曲线高度重叠,防护装置表现出良好的防护性能。

由图6可知,质量为8 t和10 t客车碰撞罐车时,罐体加速度峰值分别为38.21g和47.62g,25 t客车碰撞时,罐体加速度峰值约56.32g,分别增加了45.18%和16.93%。同时,追尾车辆质量越大,罐体达到2次峰值的时间也相对较早。总体来说,罐体在18 t以下车辆冲击下,罐体加速度峰值均小于50g,罐体能够承受相应冲击而不产生破损,但在25 t客车产生的56.32g加速度冲击下罐体有脱离车架风险。

图6 不同碰撞质量工况下的罐体加速度变化曲线

3.1.2 不同追尾车辆质量下防护装置结构的吸能特性

在追尾碰撞过程中,客车前端结构和防护装置结构通过压缩变形吸收碰撞能量, 因此,汽车及防护装置结构设计合理与否直接关系到吸能效果的好坏。图7为不同碰撞质量冲击下的防护装置吸能值(E)。显然,不同碰撞质量下防护装置的吸能趋势在80 ms之前基本一致,而80 ms之后曲线趋于平缓,吸收能量保持不变,吸能曲线并未出现剧变点,且随着碰撞质量的增加,最大吸能值也增加,这表明在不同冲击能量的作用下防护装置均能利用自身结构变形吸收能量,未出现结构失效的现象。

图7 不同碰撞质量工况下的防护装置吸能曲线

比较防护装置在8 t和25 t碰撞冲击下的能量吸收情况可知,防护装置吸收能量分别为212 kJ和321 kJ,吸能值增加了约48.2%,但防护装置的吸能率却降低21.8%,这是因为碰撞质量越大产生的冲击越大,碰撞瞬间的冲击作用也越明显。虽然防护装置可以利用自身结构吸能,但冲击越大,结构损坏也越多,故吸能效率表现出下降的情况。

3.2 不同碰撞速度对罐体和防护装置的影响

为了分析碰撞速度对防护装置和罐体的动力学响应影响,在保持车辆质量和质心高度不改变的基础上,分析研究碰撞速度分别为30、40、50 km/h时的防护装置防护性能和罐体的动力学响应。

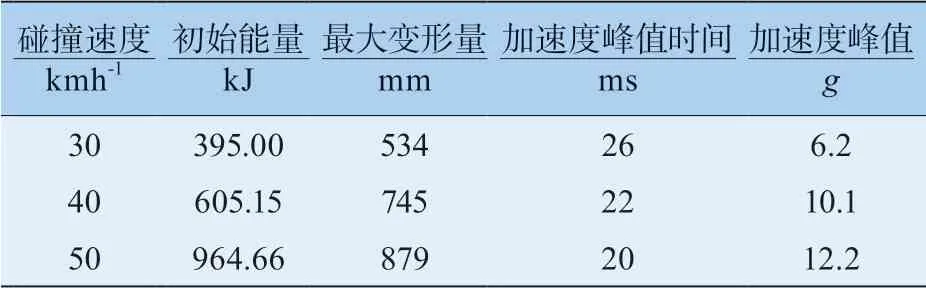

仿真实验前通过能量公式计算得到10 t大客车的初始能量值,利用仿真结果获得3种速度下防护装置的最大变形量、加速度峰值出现时间及加速度峰值,如表5所示。数据显示,在保持碰撞车辆质量不变的情况下,碰撞速度越大,碰撞初始能量越大,防护装置的最大变形量越大,加速度峰值越早出现且数值越大,产生的冲击越剧烈。

表5 不同碰撞速度工况下的防护装置变形数据

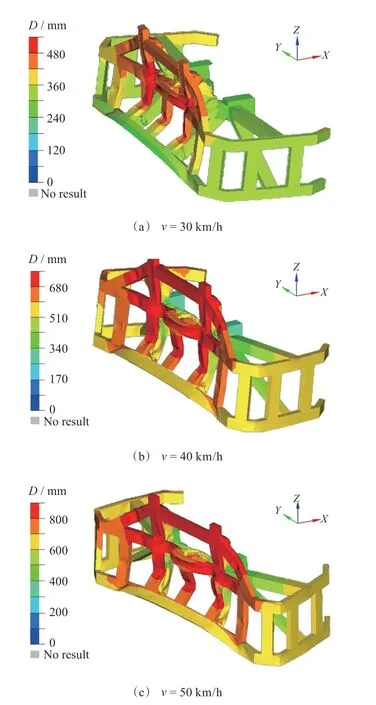

3种碰撞速度下防护装置的结构变形云图如图8所示。防护装置位移变形(D)主要集中在正面,左右侧变形相对较小;纵向、斜向支撑均发生褶皱,纵梁发生弯曲变形。同时,碰撞速度越大防护装置的变形程度越大,但均未压溃脱落,罐体并没有出现破损现象,防护装置能够通过自身结构缓冲吸能对罐体后端起到良好的保护作用。

图8 不同碰撞速度工况下的防护装置变形云图

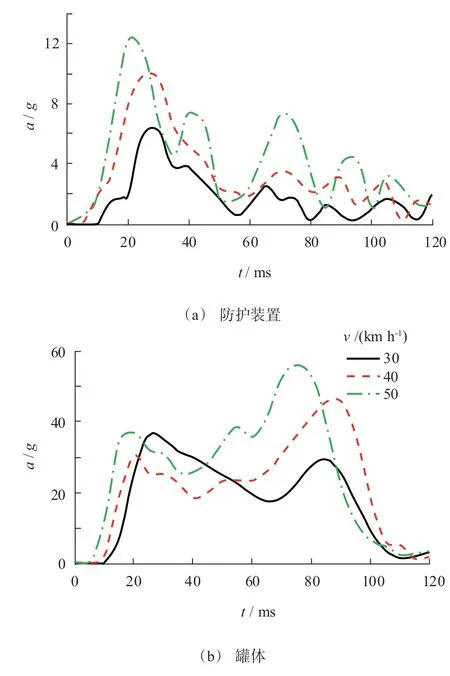

图9为不同速度(v)下防护装置和罐体的加速度变化曲线。由图9a可知,碰撞过程中,防护装置的加速度变化趋势基本一致。同时,不同撞击速度下,防护装置的加速度变化均逐渐减小,且均小于40g,满足《汽车及挂车侧面和后下部防护要求》(GB 11567-2017)[14],表现出良好的缓冲吸能效果。图9b为不同碰撞速度下罐体质心处加速度变化曲线。显然,碰撞速度越大,加速度峰值越大,说明冲击越剧烈。在约20 ms处加速度值发生较大变化,此时大客车与罐车发生接触。由于防护装置在碰撞过程中会缓冲吸能,所以在30 ~65 ms之间罐体加速度值变化幅度较小,在65 ms之后加速度值又发生较大变化,此时罐体内所载物体会与罐壁发生二次碰撞,从而造成罐体加速度值发生突变。

图9 不同碰撞速度工况下的防护装置和罐体加速度响应曲线

3.3 不同追尾角度对罐体和防护装置的影响

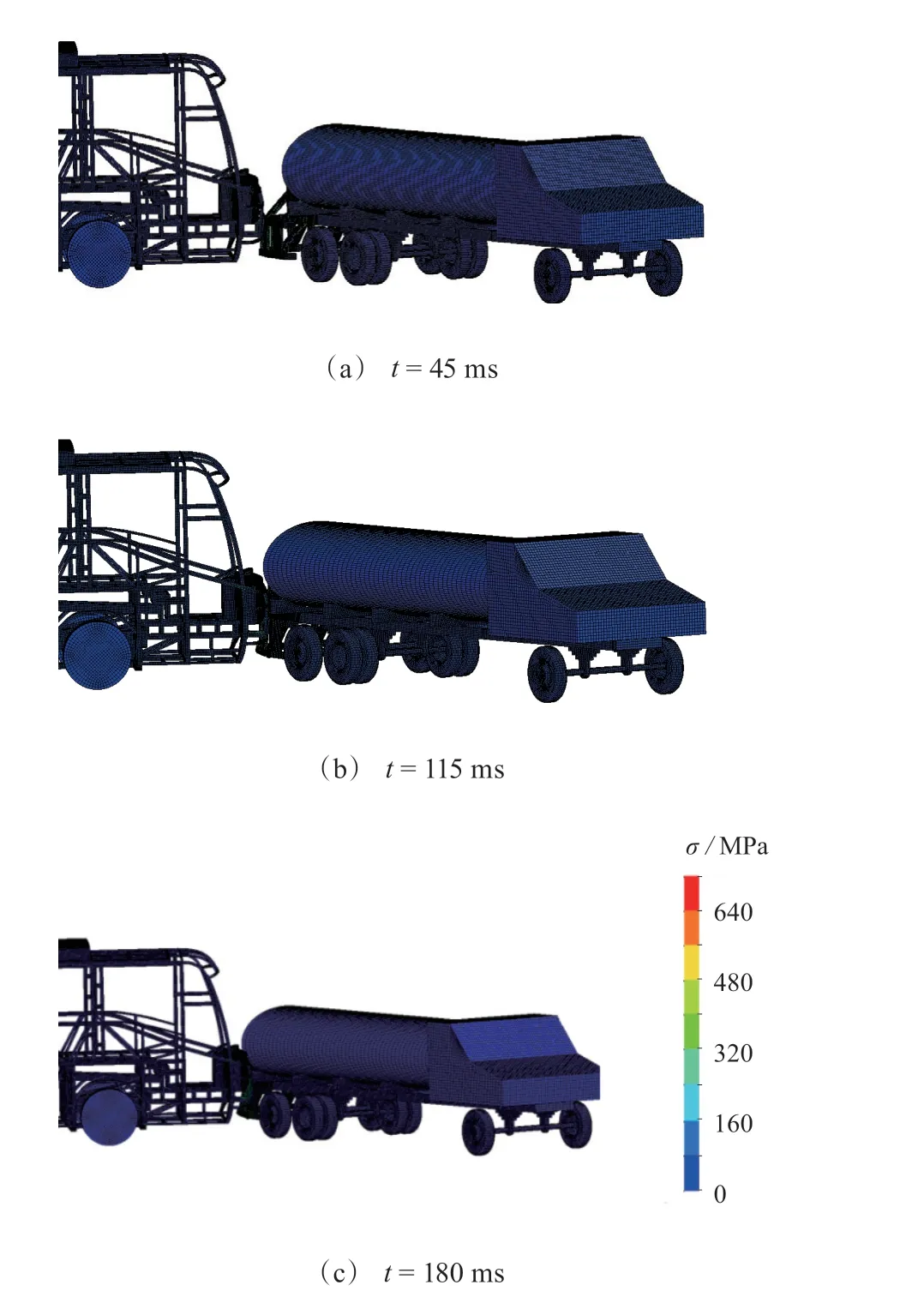

实际追尾碰撞过程中,两车通常是有角度的碰撞,并不完全是100%正面碰撞。同时,角度碰撞易造成罐体边缘部位出现裂痕,导致罐内液体泄漏,造成环境污染和生态破坏。为此,结合实际案例,分别选取角度为逆时针20°、40°、60°这3个不同碰撞角度工况,分析碰撞角度对罐体和防护装置的影响。碰撞速度为40 km/h,仿真时间为180 ms。图10为60°角度碰撞时防护装置的等效应力(σ)分布云图。

图10 60°角度碰撞工况下的罐车结构应力云图

该角度有以下碰撞变形特征:

1) 角度碰撞中防护装置由于承受冲击力不对称,导致防护装置变形左右不相同。碰撞力主要集中在右侧,因此防护装置的右侧变形较左侧更大,且右侧有向底盘内侵趋势,而左侧会有外移趋势。

2) 罐车纵梁变形较小,故对罐体稳定性不会产生较大影响。大客车前围出现轻微塌陷,但驾驶员舱和乘务员舱变形不大,车门能够正常开启。

3) 碰撞过程中,碰撞区域撞击力能向防护装置纵向和客车前部构件有效分散碰撞能量。碰撞结束时,客车前围与罐体发生了接触。仿真结果显示,罐体尾端受到一定冲击作用但没有出现破损变形,防护装置利用自身结构变形缓冲了大部分冲击能量,有效地保护了罐内液体货物安全。但若增大碰撞角度,罐体破损的可能性会增大。

4) 通过模拟仿真分析,该防护装置在左右60°,总共120°的区域内表现出较优的防护性能。

图11为60°碰撞时防护装置及其防护栏、支撑结构吸能情况。在该角度碰撞过程中,防护装置吸收了系统总能量约34%的碰撞能量,约202 kJ,其中防护栏吸收约77 kJ,支撑结构约135 kJ,支撑构件的吸能效果较防护栏更好。同时,在角度碰撞中防护装置吸能峰值要低于100%追尾碰撞中的吸能峰值,这表明在角度碰撞中罐体出现破损的几率更大。

图11 60°角度碰撞工况下的防护装置吸能曲线

3.4 不同质心高度对罐体和防护装置的影响

为了研究不同质心高度对罐体动力学响应和防护装置防护性能的影响,本文选取4种不同质心高度位置进行数值仿真分析。通过对大客车结构数据的分析,不同型号客车满载时的质心高度一般为1.2~1. 6 m之间。故选取如表6所示的4种大客车质心参数进行对比分析,罐车质心高度则设定为1 470 mm,且研究中保持不变。

表6 仿真实验选取的大客车质心坐标参数

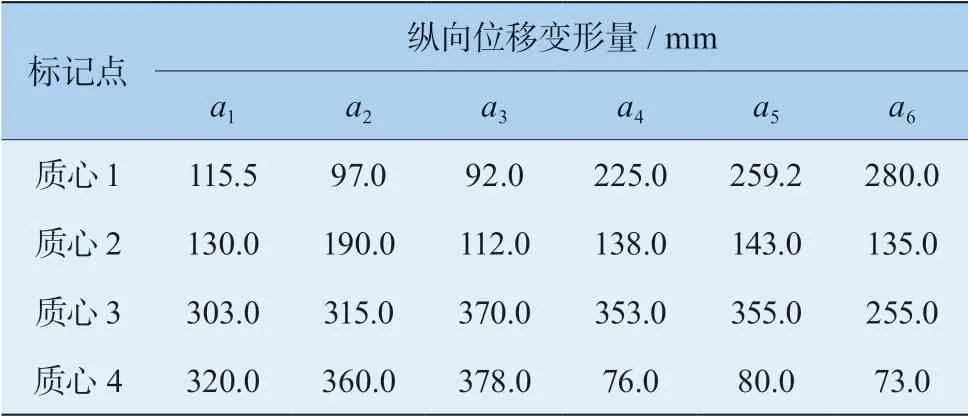

3.4.1 不同质心高度碰撞工况下的防护装置变形特性

分别选取防护装置正面第1、第3、第5纵梁和横梁联接处中心、上、下各3个点为测量参考点,数值模拟分析不同质心高度工况下的防护装置位移变化情况。其中,上横梁3标记点从左到右分别记为a1~a3,下侧3标记点从左到右分别记为a4~a6。仿真分析得出不同质心位置时,各标志点位移变形情况如表7所示。

由表7可知,当两车质心高度基本一致时,防护装置受力较均匀,各标记点位移变形也较均匀,此时防护装置能够充分吸能。随着质心高度的增加,防护装置上部的变形量逐渐变大,下部变形量逐渐变小。这是因为随着质心高度的增加,大客车与罐车碰撞导致惯性力对碰撞中心的力矩增加,使得防护装置绕Y轴的弯曲越明显,导致上部变形量逐渐增加,相反则下部变形量逐渐减小。

表7 防护装置测量参考点的纵向位移变形量

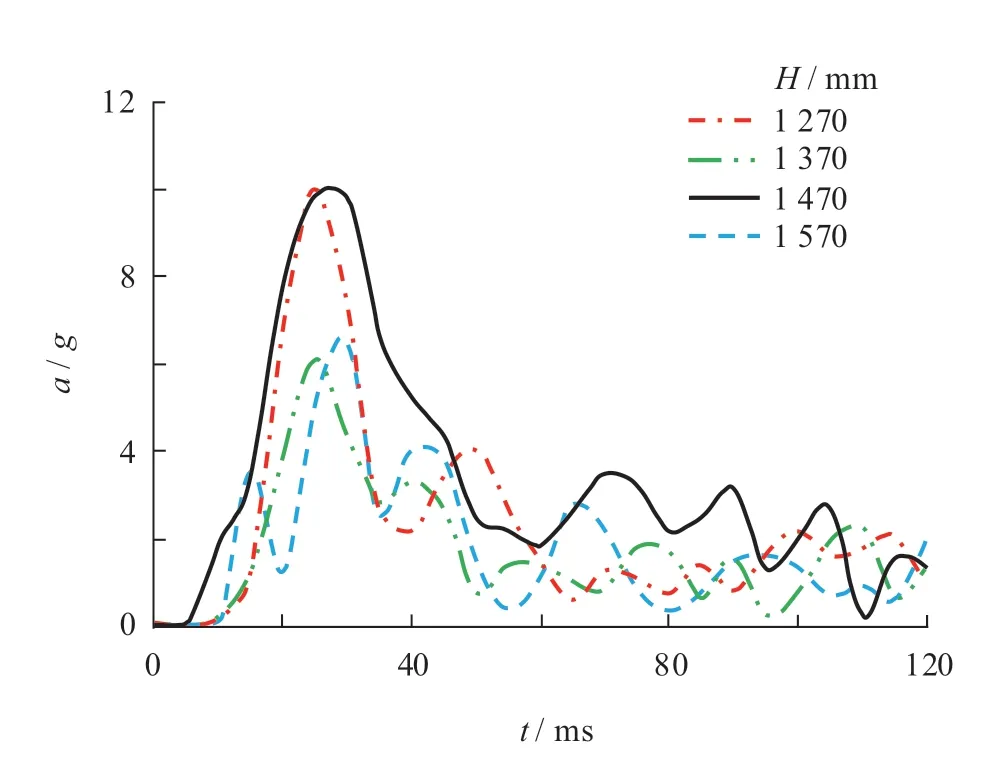

3.4.2 不同质心高度碰撞工况下的防护装置加速度变形特性

不同质心高度(H)碰撞时,防护装置的加速度响应曲线如图12所示。数据显示,约在22 ms时,加速度曲线开始出现峰值,此时防护装置受到的冲击最大,加速度也最大;约50 ms后,加速度响应趋于平缓,此时防护装置利用自身结构缓冲吸能且表现良好。

图12 不同质心高度工况下的防护装置加速度响应曲线

对比不同质心高度的加速度响应情况可知,质心高度为1 270 mm时,加速度峰值比质心高度为1 370mm和1 570 mm时大,而1 370 mm和1 570 mm的峰值大小相差较小,这是由于在1 270 mm时,客车与罐车碰撞时防护装置会受到一个较大的向上力矩,导致防护装置受到严重冲击作用,出现较大的加速度峰值,而在其他质心位置所产生的力矩相对要小,故加速度峰值较小。此外,虽然质心高度有所不同,但防护装置的最大加速度峰值均未超过10g,说明该防护装置能适应不同质心高度碰撞形式,且防护性能良好。

4 结 论

本文通过建立大客车-防护装置-罐车追尾碰撞有限元模型,采取实车足尺试验和数值仿真试验对比分析方法,对不同追尾车辆质量、碰撞速度、追尾角度及质心高度工况下的罐体和防护装置的碰撞特性和防护性能进行研究。结果表明:

1) 数值仿真和实车试验数据的对比分析显示本文所构建的有限元仿真模型有效。

2) 本文提出的后部防护装置能够满足不同碰撞工况下的罐体防护性能需求。防护装置在相对碰撞速度不高于50 km/h时均具有良好防护效果,且能够阻挡25 t以下客车的碰撞冲击。在120°的区域范围内能够有效的保护罐体;在4种不同质心高度碰撞工况下,防护装置的最大加速度峰值均不超过10g。

3) 当追尾客车质量超过25t时,罐体的加速度峰值达到56.32g,罐体有脱离车架风险,故后续需要改善或研究其他类型的防护装置,以满足该碰撞工况时的罐体稳定性。

4) 实车试验和数值仿真均显示,碰撞过程中罐内液体的非线性晃动会对罐壁产生附加动压力,形成“水锤效应”,进而对罐车运动特性及其损伤失效产生双重影响。因此,未来可进一步研究碰撞过程中罐内液体晃动时的流固耦合作用对罐体结构和动力学响应特性的影响。此外,数值模拟仿真过程中的网格划分方法、边界控制等参数设置对仿真结果的影响也是下一步研究方向。