关于高速铁路简支箱梁预制遮板的研究

2021-10-14姜海君苏国明

姜海君,金 武,苏国明,郭 波,徐 勇

(1.中铁第五勘察设计院集团有限公司,北京 102600; 2.宁安铁路有限责任公司,安徽芜湖 241000)

1 研究背景

目前高速铁路人行道栏杆遮板和声屏障遮板均为工厂预制,遮板运输至现场后,通过遮板预留钢筋与竖墙A钢筋连接后,浇筑竖墙A固定遮板,遮板安装步骤如图1所示。

图1 遮板安装步骤

鉴于目前遮板施工存在现场浇筑工作量大、施工工序复杂、现场施工质量难以控制、施工周期长、高空作业施工风险高等问题。本文拟通过对“时速350 km无砟轨道1-31.5 m双线简支箱梁(通桥2016(2322A-II-1))”遮板构造及施工方案的研究,达到优化遮板施工工序、提高遮板施工质量、缩短遮板施工周期、降低遮板施工风险和节省工程投资的目的[1-12]。

2 桥面宽度研究

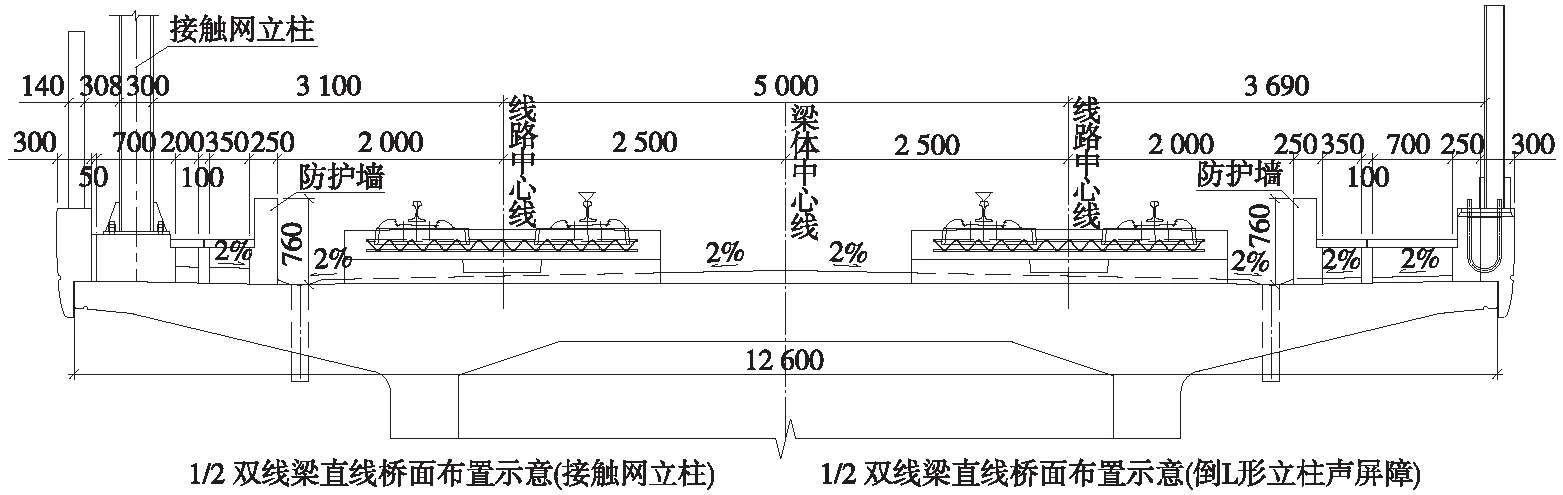

以时速350 km无砟轨道1-31.5 m双线简支箱梁(通桥2016(2322A-II-1))为基础,通过对桥面宽度控制因素的分析,得出对部颁通用图遮板优化方向。预制简支梁主要分为非声屏障梁和声屏障梁两种类型,其中声屏障梁根据声屏障立柱类型不同分为PZ型声屏障和倒L形声屏障两种类型。桥面布置见图2~图4。

图2 非声屏障梁桥面布置示意(单位:mm)

图3 倒L形立柱声屏障桥面布置示意(单位:mm)

图4 PZ型立柱声屏障桥面布置示意(单位:mm)

由部颁通用图横断面可知,桥面宽度主要受以下因素控制。

(1)防护墙至线路中心距离

TB 10002—2017《铁路桥涵设计规范》第3.5.1条附注条文说明中规定“无砟轨道直线梁线路中心线距防护墙内侧距离一般不小于1.9 m”;由于简支梁采用平分中矢布置,时速350 km无砟轨道1-31.5 m双线简支箱梁(通桥2016(2322A-II-1))适用最小曲线半径R=5 500 m,单侧曲线矢高f1=12 mm。考虑简支梁曲线矢高、架梁误差和防护墙施工误差等因素,故防护墙内侧距线路中心线距离维持通用图2.0 m不变。

(2)通信信号、电力电缆槽尺寸

接触网支柱基础位置电缆槽尺寸最小,通信信号电缆槽宽350 mm,电力电缆槽宽200 mm。由于接触网支柱基础位置桥面局部加高14 cm,通信信号电缆槽净尺寸为188 mm(高)×350 mm(宽),电力电缆槽净尺寸为182 mm(高)×200 mm(宽)。根据电缆布置要求通信信号和电力电缆槽尺寸不能减小。

(3)接触网立柱内侧距线路中心线距离

接触网基础横向宽度700 mm受接触网基础预埋件尺寸控制不能减小;接触网基础位置防护墙距线路中心线距离、电缆槽尺寸均不能减小;根据TB10621—2014《高速铁路设计规范》第11.5.7条“接触网支柱内侧边缘至线路中心线距离,区间正线无砟轨道地段不应小于3.0 m”;《铁路技术管理规程(高速铁路部分)》第42条规定,桥上作业通道宽度(防护墙外侧至接触网内侧)不应小于0.8 m;由于简支梁曲线矢高、架梁误差和接触网基础施工误差等原因,导致多个项目出现了接触网内侧距离线路中心线距离不满足规范要求的情况,故接触网支柱内侧至线路中心线距离维持3.1 m不变。

(4)人行道栏杆(或声屏障)基础横向尺寸

人行道栏杆基础预埋件直接设置遮板上,横向宽度250 mm即可满足安装要求;声屏障基础预埋件尺寸为480 mm(横向)×420 mm(纵向),声屏障基础预埋件同时设置在遮板和竖墙上,声屏障遮板及竖墙横向总宽度550 mm。声屏障基础横向尺寸受预埋件尺寸控制不得小于550 mm;人行道栏杆基础横向尺寸受预埋件尺寸控制不得小于250 mm。

(5)人行道栏杆(或声屏障立柱)内侧距线路中心线距离

TB10002—2017《铁路桥涵设计规范》表3.5.3中规定“高速铁路无砟轨道直线梁线路中心线至人行道栏杆内侧最小净距不得小于3.45 m”;目前通用图中人行道栏杆内侧距线路中心线距离3.705 m,倒L形声屏障立柱内侧距线路中心线距离3.69 m,PZ型声屏障立柱内侧距线路中心线距离3.76 m,以上距离均大于3.45 m,具有一定的优化空间。

(6)桥面宽度研究结论

由以上分析可知,防护墙至线路中心距离、电缆槽尺寸、接触网立柱内侧距线路中心线距离和人行道栏杆(或声屏障)基础横向尺寸均无优化空间;仅人行道栏杆(或声屏障立柱)内侧距线路中心线距离具有一定的优化空间[13-14]。

3 遮板构造研究

由以上分析可知,人行道栏杆(或声屏障立柱)内侧距线路中心线距离具有一定的优化空间,故遮板构造研究从人行道栏杆(或声屏障立柱)内侧距线路中心线距离着手,研究过程如下。

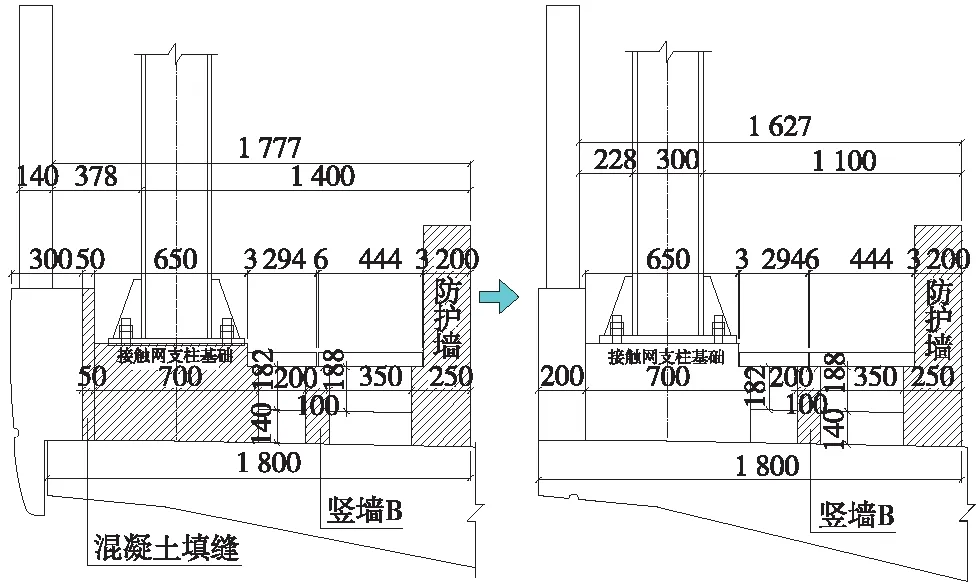

(1)TB10002—2017《铁路桥涵设计规范》表3.5.3中规定“高速铁路无砟轨道直线梁线路中心线至人行道栏杆内侧最小净距不得小于3.45 m”;人行道栏杆、倒L形声屏障和PZ型声屏障中倒L形声屏障立柱内侧距离线路中心线距离最小,考虑简支梁曲线矢高、架梁误差、声屏障基础预埋件施工误差等,倒L形声屏障立柱内侧距离线路中心线距离可由3.69 m调整为3.54 m。桥梁顶宽维持12.6 m不变。桥梁建筑总宽度(含遮板)可由12.9 m缩减至12.6 m。遮板变化过程详见图5。

图5 倒L形声屏障梁遮板变化流程(单位:mm)

(2)为保证新竖墙A施工质量及外观,新竖墙A在梁场同梁体一同预制,人行道栏杆和声屏障基础可直接设置在新竖墙A上,取消原通用图遮板;为了保证电缆槽盖板厚度6 cm不变(盖板横向最大尺寸0.794 m,如加大盖板横向尺寸,电缆槽盖板厚度需加厚)和减少电缆槽盖板种类,竖墙B向线路外侧移动25 cm,使内侧电缆槽尺寸由35 cm变为60 cm(接触网基础位置保持35 cm不变)。箱梁翼缘板底面倒圆角,并设置滴水槽,圆角半径8 cm。新竖墙A变化过程详见图6、图7。

图6 倒L形声屏障梁基础变化对比(单位:mm)

图7 人行道栏杆基础变化对比(单位:mm)

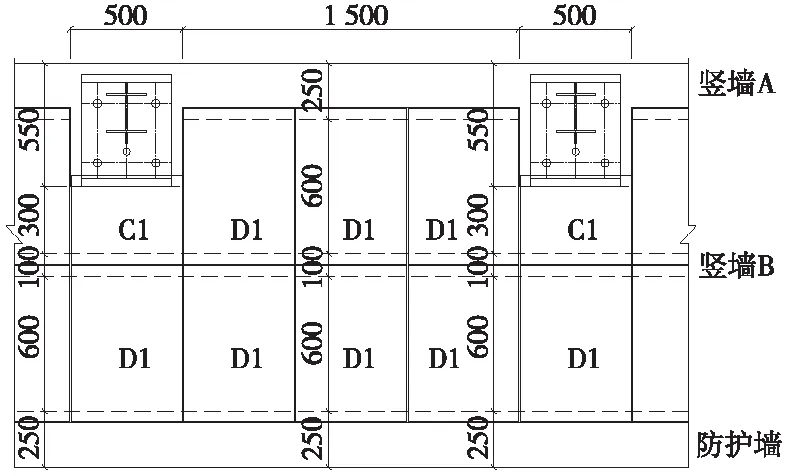

(3)声屏障预埋件尺寸为0.48 m(横向)×0.42 m(纵向),为满足声屏障基础安装要求,声屏障基础位置竖墙尺寸为0.55 m(横向)×0.5 m(纵向),非声屏障基础位置新竖墙A厚度0.25 m。非声屏障梁新竖墙A厚度与原通用图一致,按照0.25 m设置。基础平面布置详见图8、图9。

图8 声屏障基础平面布置(单位:mm)

图9 人行道栏杆基础平面布置(单位:mm)

(4)声屏障向线路内侧移动0.15 m,倒L形声屏障接触网立柱外侧距离声屏障内侧距离由30.8 cm减小至15.8 cm,PZ型声屏障接触网立柱外侧距离声屏障内侧距离由37.8 cm减小至22.8 cm。声屏障梁接触网位置横断面布置详见图10、图11。

图10 倒L形声屏障梁接触网位置布置(单位:mm)

图11 PZ型声屏障梁接触网位置布置(单位:mm)

接触网立柱检查用脚蹬子横向尺寸12 cm,要满足检修要求,声屏障内侧距离接触网立柱外侧之间距离至少20 cm。接触网立柱检查横向尺寸见图12。

图12 接触网立柱横向尺寸检查

声屏障向线路内侧移动,PZ型声屏障接触网立柱外侧距离声屏障内侧距离由37.8 cm减小至22.8 cm,满足检修空间要求;倒L形声屏障接触网立柱外侧距离声屏障内侧距离由30.8 cm减小至15.8 cm,不满足检修空间要求。为解决检修空间要求,接触网位置声屏障局部外移8 cm,接触网立柱外侧距离声屏障内侧距离由15.8 cm增加至23.8 cm。声屏障梁接触网位置局部外挑详见图13。

图13 声屏障梁接触网位置局部外挑(单位:mm)

人行道栏杆向线路内侧移动,接触网立柱外侧距离人行道栏杆内侧距离由35 cm减小至27.5 cm。满足检修空间要求。人行道栏杆接触网位置横断面见图14。

图14 人行道栏杆接触网位置横断面布置(单位:mm)

4 遮板施工方案研究

为保证新竖墙A施工质量及外观,新竖墙A在梁场同梁体一同预制,新竖墙A同梁体一同预制需考虑以下影响。

(1)对现有运架梁设备的影响

非声屏障梁新竖墙A质量(6.4 m3混凝土)约16 t,简支梁梁体质量(316.1 m3混凝土)约790 t,梁体和新竖墙A总质量806 t;声屏障梁新竖墙A质量(13.2 m3混凝土)约33 t,简支梁梁体质量(316.1 m3混凝土)约790 t,梁体和新竖墙A总质量(33+790) t=823 t,目前架桥机及运梁车均按900 t设计,新竖墙A在梁场同梁体一同预制现行运架设备可满足运架梁要求。

(2)对隧道运梁影响

梁体与新竖墙A(声屏障梁新竖墙A高度0.644 m,非声屏障梁新竖墙A高度0.412 m)在梁场一体浇筑。在隧道仰拱完全施工的情况下,分别对低位运梁车和运架一体机运梁(由于不同生产厂家运梁车高度不同,仅以安九铁路项目运梁车为例进行研究,运梁车长45 m)过隧道时,梁体翼缘与隧道之间距离进行对比统计,对比结果详见表1。

表1 运梁过隧道翼缘与隧道之间安全距离对比

由表1可知,新竖墙A同梁体一同预制对梁体翼缘与隧道之间距离影响较大,非声屏障梁可通过隧道仰拱混凝土局部二次浇筑实现隧道过梁;声屏障梁无法运梁过隧道,故对声屏障梁提出以下两种解决方案:方案1,需过隧道的声屏障梁,新竖墙A采用现场浇筑施工;方案2,声屏障梁新竖墙A高度由0.644 m降低至0.412 m,与非声屏障梁新竖墙A同高,可通过隧道仰拱混凝土局部二次浇筑实现隧道过梁,但此方案需局部增加声屏障高度[15-20]。运梁车过隧道对比见图15~图18。

图15 非声屏障梁运架一体机过隧道对比(单位:cm)

图16 非声屏障梁低位运梁车过隧道对比(单位:cm)

图17 声屏障梁运架一体机过隧道对比(单位:cm)

图18 声屏障梁低位运梁车过隧道对比(单位:cm)

5 研究总结

本文通过对时速350 km高速铁路遮板构造及施工方案研究优化,获得以下成果。

(1)优化后桥梁建筑总宽度可由12.9 m减小到12.6 m。

(2)声屏障和人行道栏杆基础直接设置在竖墙A上,取消部颁通用图遮板,可减少梁部二期恒载(声屏障梁二期恒载每延米减少11.1 kN/m,非声屏障梁二期恒载每延米减少7.3 kN/m),可对结构预应力进行适当优化。

(3)新竖墙A与梁体一同在梁场预制,可减少遮板预制及安装工序、现场浇筑工作量、高空作业风险、缩短工期、环保效果好。

(4)通过此次对高速铁路桥梁遮板方案的研究创新,优化后遮板方案较传统遮板方案节省了大量的人力、物力和工期成本,创造了更多的直接经济效益,同时降低了高空作业安全风险。每孔31.5 m双线非声屏障简支箱梁可减少混凝土9.2 m3,钢筋1.23 t,材料直接费1.01万元;每孔31.5 m双线声屏障简支箱梁可减少混凝土10.0 m3,钢筋1.14 t,材料直接费0.99万元。

(4)新竖墙A同梁体一同在梁场预制,为防止梁体徐变上拱,造成新竖墙A开裂,新竖墙A可在梁体终张拉后进行浇筑,且每隔8 m左右设置1道断缝。

(5)新竖墙A同梁体一同在梁场预制,由于吊装质量增加,导致吊装孔附近起吊过程中拉应力增大;但由于新竖墙A质量较小,仅占梁体总质量4%左右,通过实体分析发现,吊装孔位置拉应力几乎无变化,可忽略吊装质量增加对吊装孔拉应力的影响。

(6)由于声屏障立柱和人行道栏杆基础预埋件均在工厂预制,现场无法进行调整,必须提高制梁和架梁精度。

6 结语

本文通过对时速350 km高速铁路遮板构造及施工方案进行详细研究,经研究可将原通用图竖墙A和遮板合并为满足人行道栏杆(或声屏障立柱)安装要求的新竖墙A,新竖墙A同梁体一同在梁场预制,达到了优化遮板施工工序、提高遮板施工质量、缩短遮板施工周期、降低遮板施工风险和降低工程投资的目的。该方案在经济性、可靠性、高效性、操作性、安全性等方面均有较强优势,可为类似工程施工提供借鉴和参考。