超声波3D打印设备焊接头组件设计与仿真分析

2021-10-14熊威沈明杰

熊威 沈明杰

(1.中国航空工业空气动力研究院,辽宁沈阳 110000;2.哈尔滨工程大学,黑龙江哈尔滨 150001)

0.引言

超声波固结是在超声波焊接技术的基础上发展起来的一种增材制造方法[1]。作为高性能复合材料制备方法,其在制备功能梯度材料结构、纤维增强金属复合材料结构、金属层状复合材料结构、智能金属复合材料结构等方面潜力巨大。此外,也可将光纤和传感器嵌入工件中,实现零件与信息传递系统一体化[2-3]。

该技术基于超声波振动塑性加工原理,以金属箔作为原材料,超声波3D打印设备实际上是一个内置了超声波焊接技术的数控铣床。本文对超声波3D打印机中实现焊接功能的核心装置超声焊接头组件做深入分析的基础上,进行了组件结构设计与系统集成,并对主要零件进行了声固耦合有限元仿真分析。

1.超声焊接系统

1.1 超声焊接系统原理

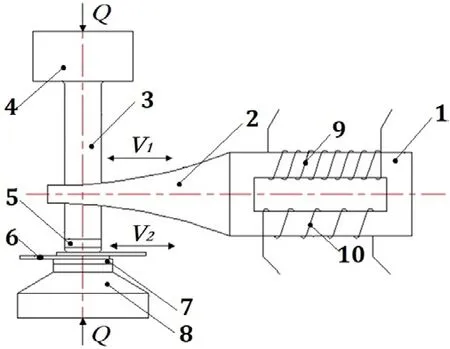

超声焊接系统是将工频电流转化为超声振动的系统,系统的主要部件为换能器、变幅杆、耦合杆以及焊接头,系统框架如图1所示[4-5]。

图1 超声焊接系统框架图

其工作原理为:由变频超声波发生器将工频电流转变为超声波频率的振荡电流,换能器则通过磁致收缩效应将电磁能转换成弹性机械振动能。把换能器与弹性振动变幅杆相连接,变幅杆用来协调换能器和负荷的参数,并通过耦合杆和上声极耦合到工件。系统产生谐振,从而向受静压力Q工件输出弹性振动能,V1、V2振动方向,通过这种能量转换,两种薄材工件被焊接在一起。

1.2 系统声学计算

超声波换能器与超声波变幅杆在长度方向上均取声波的半波长。根据超声波固结原理,使得焊件高速振动摩擦主要是纵波,因此需要得到纵波的波速与波长,纵波在细长棒中传播速度如公式(1)。

式中:E—弹性模量(MPa);

ρ—材料密度(g/mm3);

根据以上声学参数确定结构的尺寸形状,从而得到谐振频率与装夹位置。通过适当调整尺寸保证谐振频率一致,使焊接头工作在振幅最大的波腹位置,将加压与装夹设置在振幅最小的驻波节点位置。

1.3 超声波焊接的主要工艺参数

本文通过理论分析与计算,确定了超声波焊接主要工艺参数的取值。取谐振频率为20kHz;焊接时间τ一般不超过4s;换能器输出振幅为15μm,工作振幅ξm为20μm。

超声功率P也是一个重要工艺参数,超声波焊接的功率和负载有关,具体关系为表达式(2),其中K为常数、δ焊接工件厚度、H材料硬度。

2.超声焊接头组件结构设计

本文依据超声波传播机理,设计了超声波3D打印机的超声焊接系统,包括超声波发生器、超声波换能器、变幅杆、超声波焊接头等零部件的选型与结构设计。

设计选用大功率超声波发生器,输出功率为9kW;采用了铽镝铁(Terfenol-D)磁致伸缩换能器,工作频率为20kHz,输出振幅为15μm。

2.1 变幅杆

超声变幅杆的主要作用是把机械振动的质点位移或速度放大,或者将超声波的能量集中在较小的面积上,也就是聚能作用。本文中采用半波长圆截面指数型变幅杆。变幅杆设计参数:大端直径40mm;小端直径30mm;面积系数1.3,谐振长度125.83mm。

2.2 超声波焊接头

超声波焊接的过程中需要对工件施加静压力,而压力需要通过超声波焊接头来传递。焊接头选用TC4钛合金(Ti-6Al-4V),经热处理其洛氏硬度43HRC。其结构采用对称式设计,以抵消弯曲力矩;为减小工作表面处使声波波长,需加大此处截面面积。同时,工作表面两边的驻波节点处即为施加压力位置。

超声焊接头组件的其他零部件包括:外壳与装夹装置、滑动轴承、同步转动结构、集电环等。需考虑散热、装夹、减摩、焊接头的振动与转动协同、及转动体导电问题。

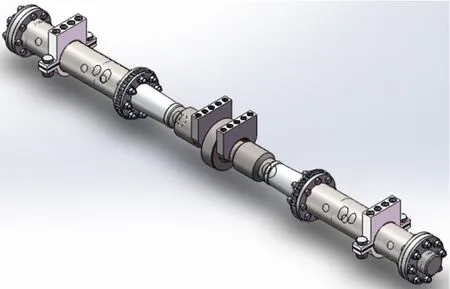

最终设计完成的超声焊接头组件整体组装三维模型如图2所示。

图2 超声波振动系统整体组装图

3.超声焊接头组件有限元分析

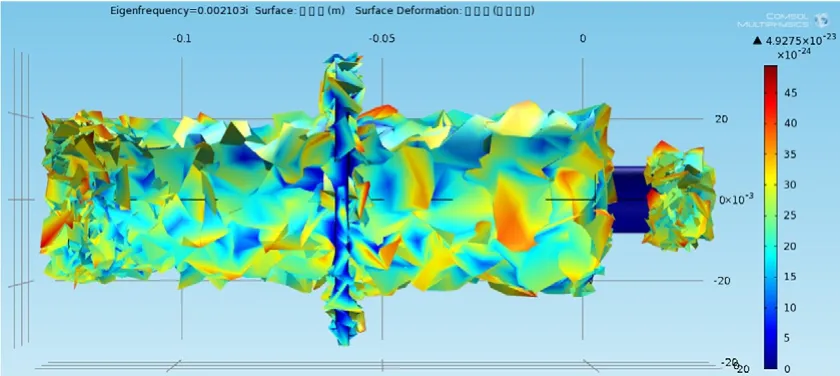

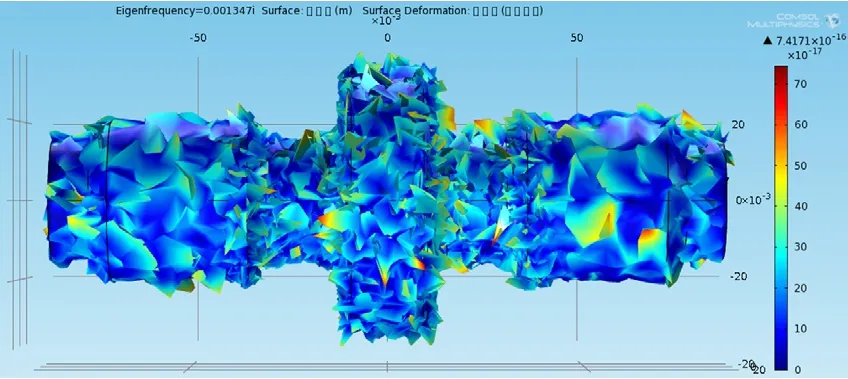

超声波固结设备的振动与系统的声学特性密切相关。超声振动系统的机械振动和内部声腔空气的声振动相互耦合,相互影响。本文应用COMSOL Multiphysics[6]对超声振动系统中的变幅杆,超声焊接头进行了声固耦合分析。

变幅杆的声固耦合分析如图3所示。从图上可以看到,变幅杆与换能器、焊接头的连接侧以及法兰面上的声波密度较大,主体部分声波密度较小,整体的耦合振动在合理的范围内。

图3 变幅杆的声固耦合分析

超声波焊接头的声固耦合分析如图4所示。从图上可以看到,焊接头处声波密度较大,符合上文分析的超声波焊接头上的波形要求,整体的耦合振动在合理的范围内。

图4 超声波焊接头的声固耦合分析

4.结语

本文从声学原理为出发,研究了超声波3D打印机焊接头组件。超声波换能器采用铽镝铁(Terfenol-D)磁致伸缩换能器;半波长圆截面指数型变幅杆放大换能器振幅;对称式超声波焊接头抵消弯曲力矩,使受力更加均匀;对变幅杆以及焊接头进行声固耦合分析,验证了零件结构设计的可行性。