一种起重机模块化车轮组冷装工艺研究

2021-10-14蔡昌张杰义李静宇刘洋

蔡昌 张杰义 李静宇 刘洋

(河南卫华重型机械股份有限公司,河南新乡 453400)

0.序言

在机械制作领域中,零部件的过盈配合通常采用压装法、温差法等,针对H7/u6级配合大过盈量的无键车轮组,各装配方法有以下几种特点:

(1)压装法需要较高的压装力,设备投资较大,且对零部件的表面质量(优于Ra1.6)和压装件同轴对正要求较高,压装时车轮、车轮轴结合面之间存在强力摩擦,只能通过压力机曲线来间接评估装配质量,压装过程中需确认的控制点较多、废品率较高。(2)热装法主要采用加热炉对车轮进行整体加热,使车轮膨胀以满足装配间隙要求,装配中无接触摩擦,冷却后通过盈接触强度保证驱动扭矩,但该车轮属变截面结构,厚度较大造成热传导时间较长,热应力变形回弹量不均匀造成工件精度损失,且装配过程暴露在空气中,易产生氧化颗粒影响配合质量,同时由于工件重量较大,温度较高,流转过程操作不便。(3)冷装法主要是将车轮轴放入冷却介质中,按装配间隙和工件直径控制冷装温度和保温时长,装配后工件在常温状态下升温膨胀,依靠过盈接触强度保证驱动扭矩,车轮轴相对重量轻、截面变化小,冷装过程性中具有无接触摩擦、无表面氧化、装配接触强度高和易于工件流转等特点,便于实现自动化装配,但冷却介质具有挥发性[1]。

综合上述因素分析,从绿色、节能、装配质量控制及装配产线建设方面分析,冷装工艺具有较强的可行性,但需通过检测车轮、车轮轴配合尺寸,在保证装配间隙下节约冷冻时间,提高装配效率,减少冷却介质损耗均摊。

1.冷装工艺分析

冷装法是常规冷处理的一种延伸,在-150℃低温下可大幅度降低金属材料中的残余奥氏体,使基体组织上析出均匀、细微且弥散的碳化物,在轴的外径微量减小的同时可显著提升材料的力学性能和使用寿命,低温冷缩状态下按图装配,随着车轮轴温度升至室温,其回弹至原始加工尺寸,从而达到过盈装配目的。大过盈冷装通常采用液氮作为冷装介质,冷却温度低且化学性能稳定,使用过程中将液氮投放至冷装桶或冷装箱中,由于液氮不能回收,损耗成本较高,因此必须通过流程化装配提高作业效率。装配前检查车轮轴外径无应力集中尖角,外径粗糙度优于Ra3.2,车轮内孔、车轮轴外圆经强力清吹后(避免表面结冰)拍照测量配合尺寸并编号记录,车轮轴进入回转通过式液氮冷装箱(工件摆放间隙值大于30mm),按记录尺寸设定保温时长,到时后采用桁架机械臂吊出工件复检外径尺寸,并与车轮对号定位装配[2]。

2.冷装工艺试验

2.1 试验对象确定

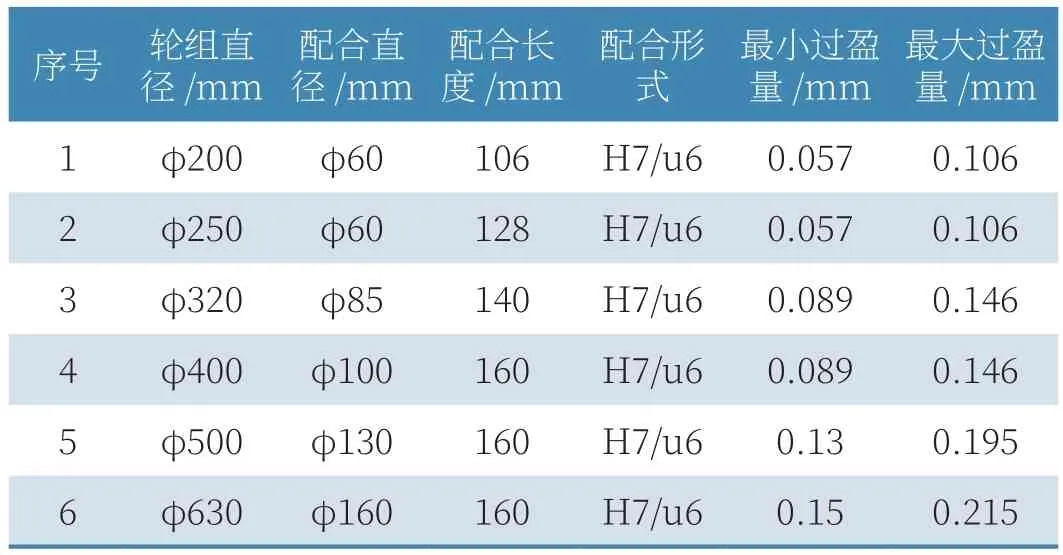

根据机械设计手册中过盈连接件装配经验公式表明,影响工件冷装温度的主要因素是工件直径和线膨胀系数,为有效评估各类车轮组的冷装可行性,我们选择直径φ200~φ630mm车轮组为试验对象[3],相关参数见表1。

表1 过盈量计算表

2.2 冷装温度计算

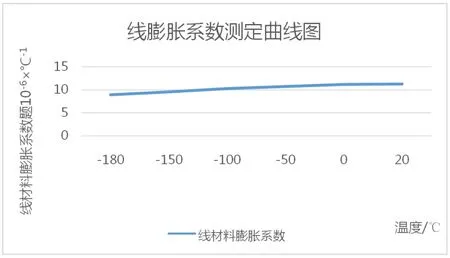

按照经验公式,工件冷装温度与外径收缩量成正比,与材料系数、配合直径成反比,故车轮轴冷装温度经验公式设定为:

式中:T—冷装温度,℃;Δmax—最大过盈量,mm;α—低温线膨胀系数,℃-1;d—配合直径,mm。

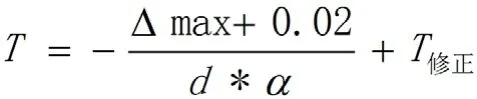

(1)线膨胀系数测定。由于该车轮轴的材料为40Cr,冷装前处于调质状态,由线性膨胀系数公式,得线材料膨胀系数与温度成反比,采用φ60×180mm样件在不同温度下冷冻1h测得该材料线膨胀系数与温度曲线,见图1。

图1 线膨胀系数测定曲线图

由图1可知,不同温度下同类材料的线膨胀系数不同,相对差值较大,在-180℃时该材料对应线膨胀系数为8.9×10-6℃-1,通过统计工件出箱温度和外径收缩量,该理论计算公式的温度修正值约为35℃。

(2)冷装温度计算。为保证冷装温度的可靠性,我们选取最大过盈量作为计算原始参数,冷装温度计算情况见表2。

表2 冷装温度修正计算表

在常压下液氮温度为-196℃,考虑传导损失,冷装箱环境极限低温设置在-180℃,上表计算数据可知,直径φ200~φ250的车轮在当前常温低压状态下不满足最大过盈装配要求,因此控制φ200~φ250轮组车轮轴及车轮内孔的公差值,减少实际过盈量。

3.结论

本文以起重机模块化车轮组冷装工艺及产线建设为切入点,梳理分析各直径轮组在冷装工艺下的加工尺寸控制要求、完善低温冷冻理论计算公式。冷装工艺有效推动车轮组由有键连接向无键连接优化,相对传统压装,采用冷装工艺的大过盈无键结构车轮组的装配合格率提升20%,批量化集中作业效率提升40%,有效提升装配质量、实现装配组合拣选控制和数据的可追溯要求。