氢气传感器研究进展*

2021-10-14李庆润

李庆润

(中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

氢气是一种能源载体,有助于解决化石燃料储备减少、能源供应安全和全球变暖的问题。与其他可燃气体和蒸气相比,如甲烷、丙烷或汽油蒸气等,氢气具有许多不寻常的特性。其中包括非常低的密度(0.089 9 kg/m)和沸点(20.39 K)以及高扩散系数(空气中0.61 cm/s)和浮力。就其燃烧特性而言,它的最小点火能量较低(0.017 mJ)、燃烧热值高(142 kJ/g)和宽可燃范围(4%~75%)以及高燃烧速度、爆炸灵敏度和点火温度为560 ℃。氢气也可以作为还原剂参与化学反应,对许多材料具有高渗透性,这使得其在某些应用中需要特殊的预防措施,氢能的安全使用和管理越来越受到重视,也是目前亟待解决的问题。

氢气传感器是一种检测氢气并产生与氢气浓度成正比的电信号的传感器装置。氢气传感器比传统的氢气检测方法(气相色谱仪、质谱仪)有几种优点,包括成本低、尺寸小、响应快。近几十年来,有许多不同类型的氢气传感器已经商业化或正在研发中。2015年,美国能源部(DOE)设定了极具挑战的氢气传感器使用性能参数指标,包括浓度范围(0.1%~10%)、工作温度(-30~80 ℃)、响应时间(<1.0 s)、气体环境(相对湿度10%~98%)、使用寿命(>10年)、市场价格(每单元<40美元)等。为了满足未来氢经济的需求,除了减少传感器大小、成本和功耗外,应提高氢气传感器灵敏度、选择性和稳定性。

本文的目的是描述和回顾现有和新兴的氢气传感技术的工作原理,对每种类型氢气传感器的工作原理和特性进行描述,总结优点和缺点,并回顾最近的技术发展和性能改进,简要描述了技术应用中对氢气传感器的要求。

1 催化燃烧型传感器

催化燃烧型传感器的工作原理是可燃气体与催化传感器表面的氧反应释放热量。利用敏感元件、补偿元件及固定电阻构成电桥,可燃气体催化燃烧所产生的热量传导到被包裹的铂线圈上,使线圈的电阻升高,从而引起传感信号的桥路中电压发生变化且与气体浓度成正比,这一原理可用于检测包括氢气在内的任何可燃气体。

催化燃烧型传感器的历史比较悠久,1923年Jones利用裸铂丝提出了第一个催化燃烧型传感器,并首次用于矿山中的甲烷检测。裸铂丝传感元件结构简单,制作容易,抗毒能力强,但是工作温度较高使得器件升华,使用寿命大大缩小。为了进一步提高催化传感器的性能,1959年Baker利用铂丝圈上涂加载体和催化剂制备催化传感器,首次提出pellistor的概念。这种催化元件,通常采用直径为10~50 μm的金属Pt嵌在有耐火材料作为载体的金属Pd催化剂内,随着催化燃烧的进行,温度升高导致Pt金属丝的电阻升高,从而作为信号输出。尽管随后许多科研工作者进行了提高传感性能的研究,但是催化燃烧式传感器的结构和催化原理并没有发生明显改变,一直应用到今天。

随着MEMS技术的发展,科研工作者们主要通过优化传感器件和改进催化剂的制备和修饰技术来提高催化元件的灵敏度、降低功耗、小型化及批量生产。Houlet等提出了一种微型热电催化燃烧式氢气传感器,该传感器由绝缘薄膜上用18个热电偶组成的热电堆构成。每个薄膜热电偶都是通过溅射沉积厚度分别为200 nm的金薄膜和300 nm的硼掺杂的SiGe构成。该传感器的气体检测由氢气的催化燃烧触发,热电偶将催化燃烧热转换为电压和电流信号输出,其输出电压是单热电偶传感器的11倍,而热电功率是其15倍。Krebs等人采用薄膜沉积和硅微加工技术在硅上制造了一种集成催化燃烧式传感器,用于检测可燃气体或可燃性气体。在400 ℃的工作温度下,传感器的功率非常低,通常仅为100 mW。

在优化催化剂的制备和修饰技术方面,科研工作者也做了许多工作,其中相当一部分研究集中在小区域内有效提供足够热量的微加热器平台的开发,合成提供高催化反应的新催化层和利用不同的集成方法(如阳极氧化、丝网印刷、薄膜沉积等)合成到具有良好热接触和整体响应的微加热器平台上。例如,Kim等人通过溶胶-凝胶法合成的SnO-AgO-PtO复合材料负载在氧化铝基底上制备薄膜微氢气传感器,该传感器表现出高选择性和快速响应,最低可以检测100×10的氢气。Henriquez等人在小型悬浮微加热器(9 μm×110 μm)平台上合成空心类微棒状的Pt纳米结构,作为低功率氢气催化燃烧传感器的催化层(图1),在运行过程中,氢气在Pt纳米结构的表面发生局部碰撞,并将热量传递到微加热器中,从而改变其电阻。由于高度局部化的Pt纳米结构和悬浮微加热器,传感器表现出高灵敏度、快速响应和恢复速度(<12 s)和低功耗(4 mW)。

图1 催化燃烧式氢气传感器结构示意

催化燃烧式氢气传感器响应快速,计量准确,使用寿命长,但是其使用需在有氧气的环境下,对可燃性气体均可检测,选择性差,而且具有引燃爆炸危险。

2 电化学型传感器

电化学型氢气传感器的工作原理是氢气与传感电极发生电化学反应引起电荷传输或电学性质的变化,传感器通过检测化学信号的变化实现氢气浓度检测。电化学型传感器可以分为两大类:电流型和电压型。

2.1 电流型

电流型氢气传感器在商业应用中比较常见,其通过对氢气进行电化学反应,从而产生与氢气浓度成正比的电流。电流型氢气传感器主要由3部分组成(图2)。第一部分是发生电子转移的电极,通常包括两个电极——工作或感应电极和反电极。第二部分为电化学电池,包含固体或液体电解质,以允许离子在电极之间传输。第三部分为气体渗透层,覆盖了连接到感应电极的入口,并有助于限制扩散,从而使其成为决定速率的步骤。

图2 电流型氢气传感器结构示意

Dai等人以纳米结构的ZnO为传感电极,以质子导体CaZrInO作为电解质,制成了电流型氢气传感器。在制备电解质的过程中,将烧结助剂(ZnO)引入CaZrInO中以促进其烧结。研究表明,传感器的响应电流与氢气浓度在50~500×10范围内几乎呈线性关系。随着温度的升高,灵敏度增加,在700 ℃时达到179.87 nA/10。该传感器显示出快速的响应/恢复,良好的重现性和稳定性。Alenezy等人研究表明,采用基于Pd修饰的长程有序TiO晶体作为敏感层的电流型传感器具有优异的氢气传感性能。由于使用Pd纳米颗粒作为解离催化剂并且施加了外部刺激,增加了氢气在催化敏感层上的反应速率和电子流。该方法在接近室温(33 ℃)时可以以高选择性检测到低氢浓度(50×10)。最重要的是,所开发的传感器对二氧化碳、丁酮、丙酮等其他气体表现出很高的选择性(>93%)。

2.2 电压型

电压型氢气传感器与电流型氢气传感器的不同之处在于,它们最好在零电流下工作,测量数值是感应电极和参考电极之间的电位差或电动势。电压型氢气传感器的结构类似于电流型氢气传感器,由一个与电解质接触的两个电极组成。这些电极通常由稀有元素如钯、铂、金或银制成。常用固体质子传导电解质,包括氧化铝、磷硅玻璃、氢化钠等。

Jung等人制造了一种用于燃料电池车辆的高浓度电压型氢气传感器。该氢气传感器在20%~99.99%的氢气浓度范围内工作,表现出非常短的响应时间(小于5 s),相对湿度和压力的环境变化不会影响传感器的稳定性。研究结果表明,基于纳米离子的电压型氢气传感器是监测燃料电池汽车中高浓度氢气的一个很有前途的候选者。

电化学传感器具有低功耗和室温操作的优点,并具有良好的商业稳定性。但仍存在一些缺点,包括使用寿命仅有2年,温度范围有限,选择性小,对环境条件(压力)敏感。相比之下,电压型氢气传感器的响应与氢气浓度呈对数关系(在较高浓度下精度较低),而电流型氢气传感器与氢气是线性关系(灵敏度更高)。

3 电阻型传感器

电阻型氢气传感器的感应机理是:当传感器暴露于氢气中时,氢气的吸附和渗透会改变传感器中氢敏材料的电阻,并且当氢气从氢敏材料中脱离时,氢敏材料的电阻会再次发生改变。电阻式氢传感器主要分为半导体金属氧化物型和非半导体型(即金属或合金型)两种类型。

3.1 半导体金属氧化物型

半导体金属氧化物型氢气传感器包括具有半导体特性的金属氧化物层(通常是掺杂的氧化锡、氧化锌、氧化钨),该金属氧化物层沉积在加热器上,从而将该层的温度升高至工作温度(500℃)。工作原理是环境中的氧气吸附在金属氧化物层时,该吸附层具有较高的电阻率,当氢气扩散到传感层并与氧反应后,吸附在半导体金属氧化物表面,吸附层的电阻率降低且下降值随氢气浓度的增加而增加(图3)。半导体金属氧化物型氢气传感器具有结构简单、价格便宜、灵敏度高、响应快、易于复合等优点,因此有利于大批量生产。

图3 半导体金属氧化物型氢气传感器结构示意

大多数半导体金属氧化物型氢气传感器灵敏度高,平均响应时间在4~20 s之间,氢气测量浓度范围在(10~20 000)×10,然而单一的金属氧化物的响应速度难以满足实际需求,并且单一的金属氧化物对氢气的选择性较差,对氢气缺乏敏感性,极易受到其它还原性气体干扰,如CO、CH醇等。为了提高其选择性,可以掺杂对氢气选择性好的贵金属来解决这一问题,比如Pt、Pd、Au等。Rashid等人介绍了使用掺有Pd催化剂的ZnO纳米棒在室温下检测氢的方法,尺寸约为10 nm的Pd纳米颗粒用作催化剂,并且用射频磁控溅射将其沉积到ZnO纳米棒阵列网络中,在室温条件下检测氢气浓度范围为(0.2~1 000)×10,并且其响应速度快,性能稳定。

然而,贵金属成本昂贵,而且对含硫物质和CO等化学毒物很敏感。为了克服这些缺点,研究表明,过渡金属掺杂剂,如锌、锰、钴、铜、铜等,在改进金属氧化物传感器方面有显著效果,传感器的选择性、最佳工作温度和响应/恢复时间均有提高。此外,稀土元素的掺杂也能显著增强传感器的响应。

半导体金属氧化物型氢气传感器虽然具有许多优点,但其适合在较高温度的工作环境中使用,不能在常温下使用,这导致其功耗较高,并且工作中易产生电火花,不适合易燃易爆等场所的氢气浓度检测。

3.2 非半导体型

非半导体型传感器一般采用金属纳米材料作为氢敏材料,尤其是基于钯(Pd)的电阻式氢气传感器因工艺简单、成本低、灵敏度高、响应时间短及在室温下工作等优点而受到广泛研究,被认为是目前最先进的氢气传感系统。室温下Pd与氢气进行可逆反应,从而形成电阻率高于Pd的氢化钯(PdHx)。通过检测基于Pd传感器的电阻信号,实现氢气的定量检测。

纳米级的Pd基氢敏材料主要包括纳米薄膜、纳米颗粒、纳米线和双金属纳米材料等。由于Pd纳米结构的高比表面积和纳米尺寸效应,减小颗粒尺寸可以减小PdHx体系α/β相之间的混溶间隙以及相变温度,其合理设计提高可以氢气传感性能。Gu等人制备了纳米多孔Pd薄膜,室温氢气响应时间约为25 s,恢复时间约为10 s,0.04%~1.2%氢气浓度范围内表现出线性响应,可归因于由Pd晶格中吸附的氢引起的电子散射。Penner等证明了Pd纳米粒子的直径对于H传感器的响应和恢复特性至关重要。实验发现Pd纳米粒子的直径为4.5~5.8 nm时,响应和恢复时间最快达60 s([H]=1 000×10),最低检测下限10×10。该课题组研究也表明直径较小的纳米线在从5×10到10%的所有H浓度下均显示出较高的响应和恢复速率,并且随着Pd纳米线的减小,氢气的传感性能不断提升。

Chung等人通过射频磁控溅射合成沉积在AlO基底上钯(Pd)包覆的镁(Mg)双金属超薄膜,其检测范围为(1~40 000)×10,在室温下对浓度为10 000×10的氢气响应时间为6 s,该传感器在整个检测范围内还表现出良好的选择性和可忽略的湿度影响,可用作快速响应、价格适中的低温氢敏感材料。

非半导体型氢气传感器能够在常温下工作,而且具有灵敏度高、响应时间短、功率低、稳定性好的优点。与市面上一般的氢气传感器相比,在氢气体积分数全量程范围内都有响应。

4 光学型传感器

光学型氢气传感器利用光学变化来检测氢气,根据工作原理的不同,通常分为光纤氢气传感器、声表面波氢气传感器、光声氢气传感器3类,其中光纤氢传感器具有本质安全性、耐腐蚀、适合遥感、抗电磁干扰等突出优势,已成为研究的热点。

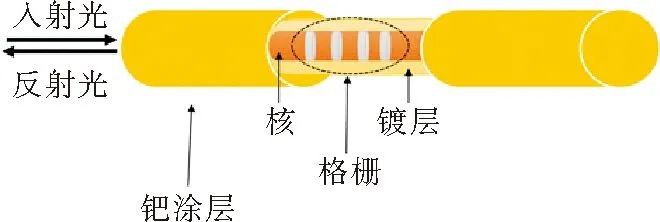

光纤氢气传感器是利用光纤与氢敏材料结合,当氢敏材料与氢气反应之后,光纤的物理特性改变从而导致光纤中透射光的光学特性发生变化。通过检测与输出光相对应的物理量的变化来测量氢气浓度(图4)。

图4 光纤氢气传感器结构示意

光纤氢气传感器主要是基于钯薄膜和氧化钨(WO)薄膜作为敏感材料,通过光纤技术测量薄膜的透射率、反射率等物理参数的改变实现对氢气浓度的检测。武汉理工大学的孙艳研究了在光纤端面上镀制Pd膜、WO膜、Pd/WO复合膜制作的光纤传感器的氢气传感特性。通过测试得出,Pd/WO共溅射薄膜能够改善单一Pd出现的氢脆现象,其薄膜能分辨出0.01%的标准氢气浓度,对2%~4%标准氢气浓度响应最明显,响应时间缩短到15 s以内,恢复时间缩短到200 s以内。氢脆效应对基于Pd薄膜的光纤氢气传感器的稳定性和灵敏度有负面影响。研究表明,将Ni、Ag、Y、Au等合适的金属与Pd薄膜掺杂可以在一定程度上削弱脆化效应,而提高了氢气传感器的机械稳定性和可重复性。

为了克服基于Pd薄膜的光纤氢气传感器局限性,Nugroho等人将Pd/Au合金等离体激元纳米粒子信号传感器与薄的聚合物膜层相结合,开发了一种光学超快速纳米传感器,它封装在一种基于光学现象(等离子体激元)的塑料材料中,其中金属纳米粒子被照亮并接收可见光。传感器周围包含数百万个Pd/Au合金的金属纳米颗粒可以防止其他可能使传感器失效的分子,加速氢气吸附到金属粒子中并立即做出响应。该传感器可以在不到1 s内检测到空气中0.1%的氢气。传感器在超过4个月内稳定存在,没有失活和频繁校准的风险。

光纤型氢气传感器是最具前景的氢气传感器之一,其不仅可以在常温下使用,而且使用光信号进行检测,无需加热,避免了爆炸的可能。在某些特殊场景下,选取适当波长的光和光纤,可以实现远距离检测,更安全实用。

5 结论与展望

目前,氢气传感器的研究有很多创新,但仍面临许多挑战:①氢气响应和恢复时间应进一步加速到1 s以下,特别是对于H≥1%,这是其安全标准;②应进一步提高低浓度下氢气的传感性能,以检测早期阶段的氢气泄漏;③提高在各种气体混合物中传感器的氢气选择性,减少干扰气体影响;④为了实现氢气传感器在各种环境条件下的稳定运行,应在不同的相对湿度水平(5%~98%)和温度(-30~80 ℃)下验证氢气传感器的可靠性;⑤氢气传感器应稳定工作,可靠性高,6个月内无明显的信号漂移。

根据氢气传感器的研究现状,其未来的研究重点应该在以下3方面:①研究新型氢气敏感材料,包括纳米材料、杂化材料、新型碳材料、二维材料以及金属有机框架材料,提高其选择性,缩短响应时间;②制备小型化的氢气传感器,利用微加工技术,使其体积和功耗显著降低,实现批量化制造;③制备智能化的氢气传感器,采用算法补偿对传感器信号进行处理,提高其传感性能。

总之,不同类型氢气传感器具有各自的优缺点,仍然存在未开发的领域和关键挑战。新兴的氢经济推动了新的氢气传感器的发展,未来需要在新型氢敏材料的开发和小型化、智能化传感器应用方面进一步研究,以充分满足氢气安全应用的需求。