重芳烃塔停运期间国Ⅵ汽油生产对策

2021-10-13张栋栋杨孟虎

张栋栋 , 贾 煜 , 杨孟虎

(中国石化 洛阳分公司 , 河南 洛阳 471012)

某公司现有1#芳烃抽提装置,设计规模26万t/a,由抽提预分馏、抽提蒸馏等单元组成,正常运行生产苯、甲苯及抽余油等产品。二甲苯装置设计规模21.5万t/a(对二甲苯产量),由歧化及烷基转移、二甲苯精馏、吸附分离及异构化四个单元组成。2#芳烃抽提装置,设计规模45万t/a,由抽提预分馏、抽提蒸馏、芳烃精馏以及配套公用工程四部分组成,该装置为新建装置,在二甲苯装置停工期间,组织投料试车。

二甲苯装置停工后,1#芳烃抽提装置随之停工, 2#芳烃抽提装置正常运行,由于2#芳烃抽提装置未设置重芳烃塔,而二甲苯装置内的重芳烃塔已停运, C9+芳烃将直接作为汽油调合组分。由于该股物料未经重芳烃塔进一步分离其中的重芳烃,将导致其终馏点上升,进而限制汽油调合,最终将影响国Ⅵ汽油的正常生产。为了确保重芳烃塔停运期间国Ⅵ汽油的正常生产,公司从生产、调合、存储等环节着手,优化生产调整,最终保证了国Ⅵ汽油产品的正常生产与交库,完成了月度生产任务。

1 国Ⅵ汽油生产情况及面临的问题

1.1 国Ⅵ汽油正常生产情况

国Ⅵ汽油正常生产期间,汽油池主要由精制汽油、甲苯、异辛烷、抽余油、混合C8芳烃和C9芳烃等构成。其中精制汽油为基础汽油,产量相对较大;甲苯、异辛烷、抽余油、混合C8芳烃和C9芳烃为汽油调合组分,根据不同牌号国Ⅵ汽油的调合需求,按照比例注入基础汽油中,进行汽油调合。

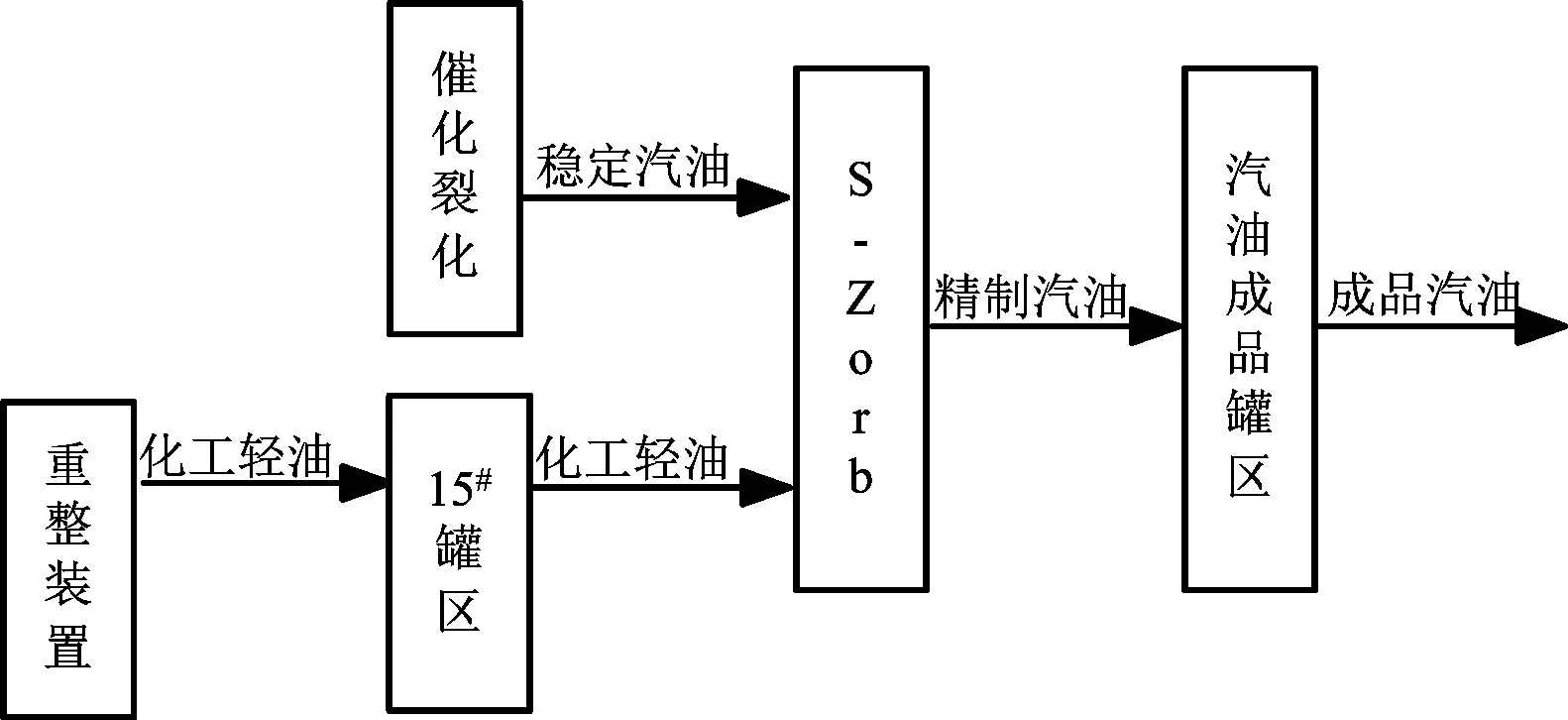

精制汽油是由催化装置生产的稳定汽油经S_zorb装置吸附脱硫后产出,S_zorb装置具备回炼罐区化工轻油的工艺流程,可将重整装置生产的化工轻油转化为精制汽油,精制汽油在汽油成品罐区与各汽油调合组分调合后,生产出合格的国Ⅵ汽油。精制汽油工艺流程见图1。

图1 精制汽油生产工艺流程图

甲苯、抽余油、混合C8芳烃和C9芳烃主要经芳烃抽提装置加工后产出。2#芳烃抽提装置工艺流程见图2,重整生成油进入预分单元预分馏塔进行分离,塔顶产出C6、C7,塔底产出C8+芳烃。C6、C7进入抽提单元,将苯、甲苯等芳烃抽出,剩余的非芳烃作为抽余油,甲苯、抽余油可作为汽油调合组分。C8+芳烃进入精馏单元二甲苯塔,塔顶产出混合C8芳烃,塔底产出C9+芳烃。混合C8芳烃经二甲苯装置生产PX产品,也可以作为汽油调合组分。 C9+芳烃经二甲苯装置内的重芳烃塔将其分离为C9芳烃和重芳烃,C9芳烃作为汽油调合组分,重芳烃经1#催化分馏塔分离后进入柴油池生产柴油。

图2 2#芳烃抽提装置工艺流程图

1.2 重芳烃塔停运后面临的问题

正常情况下,C9+芳烃在分离过程中,容易出现重组分偏多导致终馏点超标的问题,需要通过重芳烃塔将过多的重组分分离出去,以满足调合汽油的需要[1]。重芳烃塔停运后,2#芳烃抽提装置精馏单元生产的C9+芳烃无法分离出重芳烃,C9+芳烃将直接作为汽油调合组分,受其中重芳烃组分的影响,其终馏点升高至220 ℃。国Ⅵ汽油质量指标要求终馏点≤203 ℃,根据市场需求,实际生产国Ⅵ汽油的终馏点控制在≤200 ℃。

根据C9+芳烃终馏点的实际情况,以国Ⅵ汽油终馏点≤200 ℃为主要约束条件,兼顾苯含量、烯烃含量和芳烃含量的控制,按照正常汽油调合组分整体调合比例,进行了方案测算,并组织了小调试验。小调试验方案见表1, 其中汽油调合组分整体占比按照23.33%控制,92#组分汽油中,C9+芳烃调合占比为5.83%,95#组分汽油中,C9+芳烃调合占比为1.67%。

表1 国Ⅵ汽油小调试验方案一览表

国Ⅵ汽油小调试验实测结果见表2,92#组分汽油和95#组分汽油的10%馏出温度、50%馏出温度、90%馏出温度均满足质量指标,苯含量、烯烃含量和芳烃含量(均为体积分数)也在质量指标控制范围以内。但92#组分汽油的终馏点实测值为202 ℃,95#组分汽油的终馏点实测值为200.5 ℃,均不满足国Ⅵ汽油质量指标。

表2 国Ⅵ汽油小调试验实测结果统计表

小调试验结果表明,终馏点相对较高的C9+芳烃,经小比例调入汽油后,导致成品汽油的终馏点失控,严重制约了国Ⅵ汽油的正常生产。同时,C9+芳烃资源无法以较大比例调入汽油池中,将导致其产需矛盾突显。

2 分析与对策

2.1 分析

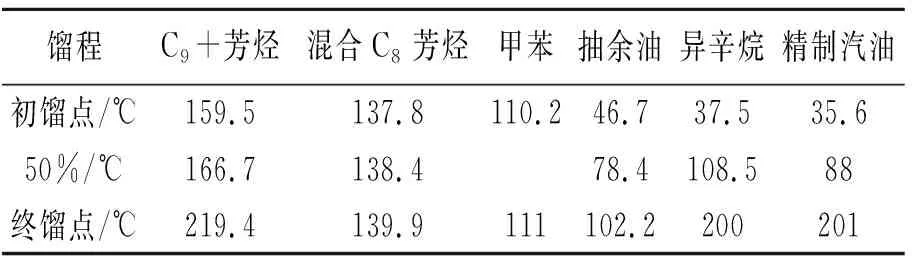

为解决C9+芳烃终馏点偏高影响国Ⅵ汽油正常生产的问题,统计和梳理了汽油池中各组分的馏程,见表3。显而易见,各种汽油组分的终馏点不尽相同,其中,S_zorb装置生产的精制汽油和异辛烷的终馏点在200 ℃左右,与国Ⅵ汽油要求的终馏点基本持平;甲苯、抽余油、混合C8芳烃的终馏点均在140 ℃以下,对汽油终馏点的调合有正贡献;而C9+芳烃的终馏点在220 ℃左右,不利于汽油终馏点的调合。

表3 汽油组分馏程统计表

具体分析如下:①从汽油池中各种汽油组分的占比来看,精制汽油占比最大,将精制汽油终馏点向下略做调整,将有利于C9+芳烃的调合。②甲苯、抽余油和混合C8芳烃的终馏点相对较低,将上述3种汽油调合组分的调合比例整体提高,则对降低国Ⅵ汽油的终馏点有较大帮助。③异辛烷的终馏点相对固定,无向下调整空间,该股物料由烷基化装置产出,由于其终馏点与国Ⅵ汽油基本持平,在汽油调合环节,对降低国Ⅵ汽油的终馏点作用有限。原则上,在国Ⅵ汽油的苯含量、烯烃含量和芳烃含量得到有效控制的基础上,宜尽量减少使用量。

2.2 对策

2.2.1回炼化工轻油

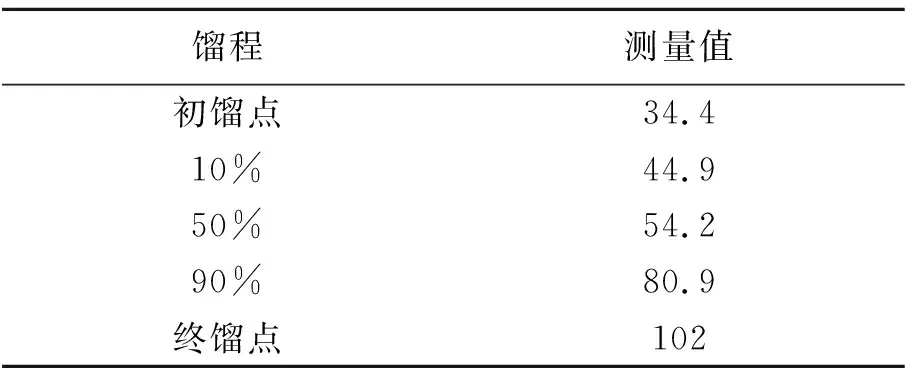

化工轻油为重整装置分离所得的C5组分,正常作为乙烯裂解原料,该股物料终馏点相对较低,终馏点在102 ℃左右,化工轻油馏程见表4。

表4 化工轻油馏程一览表 ℃

在S_zorb工艺生产精制汽油的过程中,普遍存在终馏点升高的现象,主要原因是原料中重馏分烯烃的存在,使得精制汽油重组分中C13+组分及芳烃含量的增加,导致终馏点上升;而C6-轻组分在加工过程中主要发生加氢反应,不会生成芳烃[2]。

由于化工轻油终馏点和碳数相对较低,将其回炼至S_zorb装置,将有助于降低精制汽油的终馏点。在满足精制汽油蒸汽压控制指标的基础上,最大量掺炼化工轻油,该股物料加工比例占S_zorb装置原料的5%左右,自2020年8月25日开始逐步掺炼,精制汽油终馏点下降约2 ℃左右。

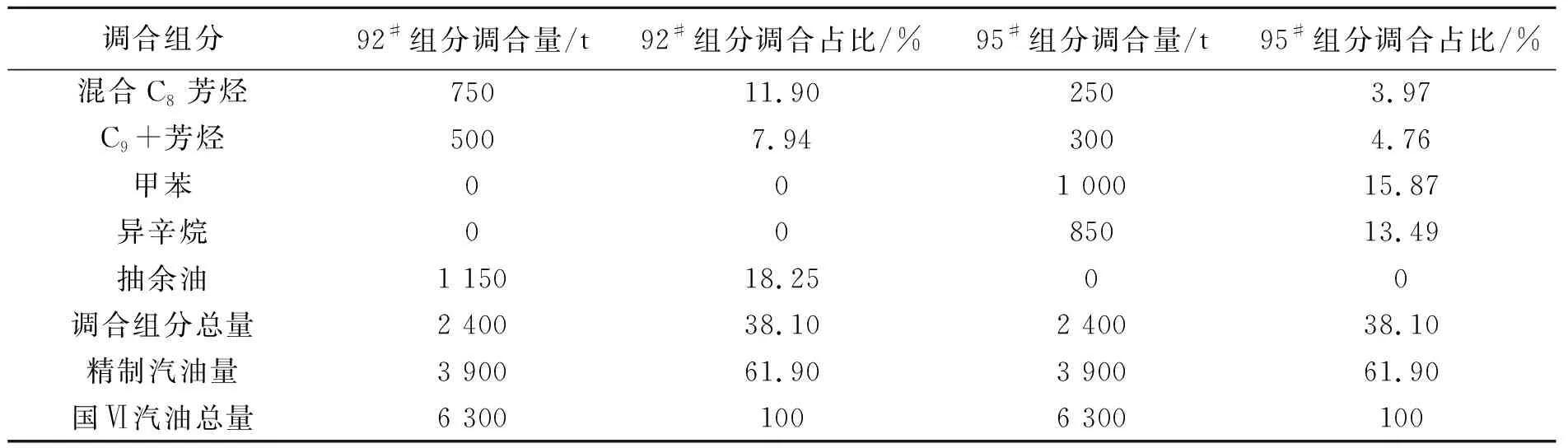

2.2.2提高汽油调合组分整体占比

为控制国Ⅵ汽油的终馏点,在实际生产过程中,有意识地提高了汽油调合组分整体占比,并以此为原则,制定和实施了新版国Ⅵ汽油调合方案,见表5。新版国Ⅵ汽油调合方案与小调试验方案相比,汽油调合组分整体占比由23.33%提高至38.1%,精制汽油占比由76.67%下降至61.9%。其中,92#组分汽油中,主要以提高混合C8芳烃和抽余油调合占比为手段,以降低国Ⅵ汽油的终馏点, C9+芳烃调合比例提高至7.94%;95#组分汽油中,主要以提高甲苯和混合C8芳烃调合占比为手段, C9+芳烃调合比例提高至4.76%。

表5 新版国Ⅵ汽油调合方案一览表

3 取得的效果

经组织S_zorb装置最大量回炼化工轻油和提高汽油调合组分整体占比等生产调整后,共计生产调合19罐国Ⅵ汽油。其中,92#组分汽油生产9罐,终馏点均≤200 ℃,95#组分汽油生产10罐,终馏点均<200 ℃。由此可见,在重芳烃塔停运期间,C9+芳烃在未分离重芳烃的条件下,经过生产调整和优化汽油调合方案,成品汽油的终馏点最终得到了有效的控制,保障了国Ⅵ汽油的正常生产与交库。与此同时,C9+芳烃调合比例显著升高,产需趋于平衡。

4 结论

通过组织实施S_zorb装置回炼化工轻油,可以有效降低精制汽油的终馏点。适当提高汽油调合组分比例,尤其是甲苯、抽余油、混合C8芳烃等资源的调合占比,有助于控制国Ⅵ汽油的终馏点。在有效控制国Ⅵ汽油终馏点的基础上,可以适当提高终馏点相对较高的C9+芳烃或者重芳烃的调合比例。通过优化汽油生产和调合环节,重芳烃资源缩短了加工流程,并且由柴油池转进汽油池,降低了柴汽比,显著提升了公司的经济效益。