静态破碎剂防喷和破岩的试验与仿真

2021-10-13陈卫东吴培文于会军徐国庆孙宏宇李小龙邰和宇

陈卫东, 吴培文, 于会军, 徐国庆, 孙宏宇, 李小龙, 邰和宇

(1.哈尔滨工程大学 航天与建筑工程学院, 黑龙江 哈尔滨 150001; 2.黑龙江龙煤鸡西矿业有限责任公司, 黑龙江 鸡西 158100)

静态破碎剂(下文简称“破碎剂”)已在采矿、拆除爆破等领域得到了广泛应用[1-2]。然而,破碎剂在剧烈反应时会过早蒸干水分,导致反应不充分,甚至引发剧烈的喷孔现象,进而损失膨胀压。为保证膨胀潜力的正常发挥,在分析破碎剂膨胀和喷孔机理的基础上,提出破碎剂的防喷方法,并测试其膨胀压;利用破碎混凝土试件模拟破碎剂在采取防喷措施后的破岩效果,结合数值仿真分析其破岩过程,最终验证了所提防喷方法的有效性。

1 静态破碎剂的水化机理

破碎剂依靠CaO水化反应产物晶体的堆积和生长发挥膨胀性能,主要分2类:一种为“混配型”破碎剂,通过各组分间的化学反应产物来影响CaO的水化速度。另一种为“烧结型”破碎剂,通过CaO和某些氧化物的高温固相反应来改变CaO晶体的微观结构,进而更好地控制CaO的水化速度,如:SiO2能和CaO产生硅酸盐矿物C3S,防止因破碎剂膨胀过快而出现无法胶结的现象[3];Fe2O3能使CaO晶格收缩,形成水化活性较低的铁酸盐矿物C2F;Al2O3和CaO可生成水化活性更高的铝酸盐矿物C3A,以促进破碎剂的水化[4]。

1.1 膨胀机理

虽然破碎剂调依据控制水化速度的方式可分为不同类型,但是膨胀和喷孔的机理无异。在破碎剂膨胀过程中涉及的固相、孔隙体积变化和热力学过程都与水的输运相关[5-6]。破碎剂中的CaO与水反应,生成体积更大的Ca(OH)2晶体,构成膨胀中心;水硬性材料、粘土矿物等吸水后形成凝胶基质。基质能吸收和保持水分,维持CaO的持续水化,其粘性在一定程度上能够限制Ca(OH)2晶体的运移和生长,在破碎剂内部产生应力;在水化加剧前的一段时间里,一部分游离于孔隙(失水空间)的液态水随着反应的进行而被逐渐消耗。剩下的液态水在水化反应急剧放热的过程中被气化,溢出破碎剂体系或残留在闭合孔隙内维持破碎剂后续的水化反应。破碎剂的微观模型如图1所示。

注:1-膨胀中心;2-孔隙;3-基质;4-CaO;5-Ca(OH)2。图1 破碎剂微观模型Fig.1 Micro-model diagram of cracking agent

破碎剂的膨胀过程除了有温度变化引起的热应力和约束晶体生长引起的结晶应力外,还伴随着孔隙度的变化,如图2所示。

图2 破碎剂孔隙体积的变化Fig.2 The variation of pores in the cracking agent

图2(a)反映的是破碎剂在加速水化前的截面情况,其中圆形凹坑即体积较大的孔隙;图2(b)表明因为Ca(OH)2的结晶,孔隙体积被压缩,大孔隙消失。

上述应力和体积的变化共同影响破碎剂在水化过程中的膨胀压。在某一反应物消失后,反应停止,热量被快速耗散,破碎剂的温度逐渐下降到室温,结晶应力成为维持膨胀压的主导因素。在水化反应停止时,膨胀压也进入平稳阶段。

破碎剂的实测膨胀压如图3所示,其变化情况与上述过程吻合,且与文献[7]所述一致。

图3 破碎剂的水化特性曲线Fig.3 The hydration-property curves of the cracking agent

图3中的膨胀压曲线可分4个阶段:

第1阶段出现在前130 min内,CaO的水化反应被抑制,温度基本不变。一方面,破碎剂中的辅助组分能通过生成沉淀或络合物等方式阻碍CaO和水的接触,进而延缓水化反应;另一方面,它们对Ca(OH)2的浓集和结晶析出也有抑制作用[8],在一定程度上影响了膨胀压的增长。

第2阶段出现在130~256 min,热应力和结晶应力的变化共同维持膨胀压的增长,温度逐渐加速增长。一方面,随着更多的水分子突破渗流阻力,进入膨胀中心的内部参与反应,促使Ca(OH)2的结晶速度加快,膨胀压逐渐上升;另一方面,孔隙的收缩会减小破碎剂体积的膨胀程度,进而减小膨胀压。另外,由于破碎剂还未充分固化,约束晶体生长的局部空间会扩展变形,导致上述应力因约束不足而增长缓慢,进而阻碍膨胀压的增长。当孔隙体积被压缩到极限程度时,孔隙度不再变化。此后的膨胀压加剧上升。

第3阶段出现在256~355 min,CaO的水化反应逐渐停止,温度下降。膨胀压曲线在破碎剂的温度达到最高点后表现出增速放缓的趋势。

第4阶段出现在355 min后,破碎剂的膨胀压维持平稳状态。破碎剂的温度降至室温后,温度应力消失,孔隙被压缩到极限状态。若按等径球体的最密堆积方式计算,则孔隙度Φ=0.1[9]。此后的膨胀压不再变化,可通过水化力学模型进行计算[10]:

(1)

式中:F是膨胀压,MPa,在柱坐标系下,F即是破碎剂膨胀过程中的径向应力分量;E和μ分别是弹性模量和泊松比;因为Ca(OH)2和CaO的化学键强度和类型相似,假定二者具有相同的弹性常数,即E=1.16×105MPa,μ=0.24;b是CaO水化反应的速率常数,min-1;c0是水化反应速率方程中的常系数;t是水化反应进行的时间,min。CaO的水化速率方程为:

c=c0(1-e-bt)

(2)

式中:c是t时刻Ca(OH)2在破碎剂中的质量百分数。速率方程中的各参数如表1所示[10]。

表1 水化速率方程中的参数Table 1 Parameters in the hydration-reaction rate equation

该模型适用于CaO完全水化的情况,即要求在破碎剂水化的各个阶段都有充足的水参与反应。然而,破碎剂的水化反应极不稳定,在测试和使用中常出现喷孔现象,迅速失水,最终导致膨胀压因CaO不能完全水化而无法达到模型计算的理论值。

1.2 喷孔机理

目前被引述最多的是“H2O蒸气压喷孔”机理:H2O气化后在破碎剂内还未失水的位置形成微小“气室”,在破碎剂浆体粘弹性的约束下,其内的气压持续升高。气室界面因内外两侧的面力平衡被打破而向外扩展,即气室的体积增大。破碎剂在气室的“推挤”下,会在无外界约束的方向(装药孔的轴向)上产生额外的拉应力。若该应力打破破碎剂界面在轴向上的面力平衡,则会出现喷孔。换言之,引起喷孔的原因主要是破碎剂界面处的轴向应力超过作用于该处单位面积上的摩擦力。

破碎剂在掺水时的搅动会将空气混入浆体,形成大小不等的气泡。在破碎剂加剧水化的过程中,因气泡吸热和受到破碎剂的挤压,其内部的压力迅速升高。在小气泡汇聚成大气泡后,若破裂剂自身的粘滞力和孔壁的摩擦力小于这个大气泡的内压,则发生喷孔。

根据前文的分析,对破碎剂在实验中喷孔的原因做如下补充,即破碎剂内部孔隙体积的变化在一定程度上决定是否发生喷孔。

在水化加剧前的一段时间内,因为破碎剂的温度变化一般不超过3 ℃,所以认为H2O的饱和蒸汽压基本不变。破碎剂的膨胀速度在这段时间内是缓慢的,不会发生喷孔。这是因为孔隙内H2O的持续消耗,会使孔隙自发地收缩。与此同时,破碎剂浆体的流变性质使其在Ca(OH)2晶体生长的过程中出现剪切滑动,导致对晶体生长的约束减弱,破碎剂内的结晶应力降低。

在破碎剂温度急剧升高后,H2O的饱和蒸汽压增大,甚至会超过当地大气压。此时还未参与水化反应的液态H2O将加速气化,然后吸收周围介质的压缩功,使其内能增加,温度升高。在破碎剂所能产生的温度和压力范围内,可以根据理想气体状态方程pV=RT知,当孔隙被压缩且其内的H2O蒸气过热时,孔隙压强(即孔隙内的蒸气压)将快速上升。此时的破碎剂开始加速膨胀,发生喷孔。

综上分析,破碎剂水化喷孔的直接原因是界面的受力平衡被打破;根本原因是H2O的吸热气化和失水孔隙、空气泡的压力升高使破碎剂在不受约束的方向上产生额外的应力。

2 静态破碎剂的防喷试验研究

基于喷孔机理,破碎剂的防喷思路有:加速破碎剂的固化以降低流动性,增加破碎剂与装药孔内壁间的摩擦和强化散热等。现有的防喷措施有物理降温[11]、机械封堵[12]和水化调整等。其中的水化调整,即调整破碎剂中参与水化反应组分的种类或相对含量,以求加快固化、限制早期膨胀或减慢热量积累的速度。

2.1 水化调整

表2中的组分同生石灰混合配成破碎剂,按0.25的水剂比测试水化特性。在25~30 ℃的环境中测试时喷孔,抑制水化反应的时间为40 min,在109 min内达到最大40.40 MPa的膨胀压。将相关数据代入式(1)算得理论膨胀压为55.80 MPa。可见实测膨胀压较理论值损失了27.60%。

表2 破碎剂的辅助组分Table 2 Auxiliary components of the cracking agent

为了探究水化调整是否有效,依据破碎剂各组分间的化学反应原理,设计了4种调整方案,如表3所示。方案1和方案2从加速固化的角度,分别使用双快水泥和速凝剂。方案3和方案4从同时促进固化和抑制水化放热的角度,分别使用蔗糖和CaCl2。其中,蔗糖既能促进破碎剂的固化,也能对Ca(OH)2晶体起到毒化作用,使结晶平衡向溶解的方向移动,增加破碎剂中的Ca2+浓度,达到减慢水化放热的效果[13-14];而CaCl2除了能够促进固化和延缓放热外[15-16],还具有保持水分的作用。

表3 混配型破碎剂组分调整方案Table 3 Modification schemes for components of the mixed cracking agent

上述各方案均采用0.25的水剂比,在温度为25 ℃、相对湿度为43%左右的环境中测试水化特性。其中测试膨胀压的实验原理参考标准JC-506-2008《无声破碎剂》[17],使用的是自行设计的防喷测试装置,如图4所示。各方案的膨胀压数据如表4所示。

图4 破碎剂水化特性的防喷测试装置Fig.4 The spray-prevention device for testing the hydration properties of the cracking agent

表4 混配型破碎剂组分调整方案的水化特性Table 4 Hydration properties of modification schemes for components of the mixed cracking agent

与调整前相比,方案1抑制水化的时间缩短了5%,最大膨胀压减小了16%;方案2的抑制时间缩短了60%,最大膨胀压减小了69%。这2个方案的破碎剂在水化后呈现粉状,没有实现加速固化的目的。这是因为破碎剂在水化过程中快速积热,使水加速蒸发,导致破碎剂未充分水化胶结。方案3表现出了延缓水化放热的效果,但膨胀压的损失也较大。这是因为在破碎剂初凝后,膨胀受到自身的约束。方案4的水化反应缓慢,未出现喷孔现象,其膨胀压至第650 min时仍处于上升阶段势,如图5所示,但在相同时间内低于调整前的水平。

图5 方案4的压力数据散点Fig.5 The scatter graph of the pressure data of the Scheme 4

实验表明,各调整方案无法同时加速破碎剂的固化和减慢其放热的速度,甚至会进一步损失膨胀压。因此水化调整无益于破碎剂的防喷,需要从其他角度进一步研究。

2.2 柱状装药

为实现有效防喷,在前文提到的几种防喷方法之外,提出一种通过使用特殊装药形式来控制破碎剂吸水和失水的方法,制作破碎剂药柱(下文简称药柱),然后验证其破岩效果。

2.2.1 药柱的基本性能

药柱是将破碎剂紧实地封装在药筒中制得。药筒由透水、涵水(即保持水分)性能较好且在一定程度上耐磨的材料制成,内部具有能促进破碎剂吸水的格栅结构。药筒的尺寸可根据应用情况进行调整。为了便于制作和测试,设计药筒的直径为30 mm,长度为100 mm。先测试药筒的涵水能力、耐磨距离和装药量等基本性能,然后测试药柱的平均水剂比和水化膨胀压等性能。其中,计算空药筒的最大吸水质量与自身质量的比值,记为“涵水率”,用以量化药筒的涵水能力;在通径为36 mm、长为1 m的圆管内铺400目的水磨砂纸,然后使饱和吸水的药柱反复通过水平放置的圆管,记录药柱出现破损时通过圆管的总距离,记为“耐磨距离”,用以量化药筒的耐磨性能。药柱的各项性能指标汇总于表5,其水化膨胀压曲线如图6所示。

表5 药柱的基本性能Table 5 Fundamental properties of the agent column

图6 破碎剂药柱水化膨胀压曲线Fig.6 Hydration pressure curve of the cracking agent column

图6表明,药柱约在吸水67 min后出现明显的膨胀压变化,在158 min时产生62.30 MPa的平稳膨胀压。将有关数据代入水化力学模型后可算得理论膨胀压为66.01 MPa。可见实测膨胀压仅损失了理论值的5.62%。此外,在测试的过程中并未出现喷孔。数据说明柱状装药对破碎剂的防喷是有利的。

药筒内部的格栅结构可以起到促进破碎剂均匀吸水的作用,保证破碎剂具有足够的水剂比,还能在破碎剂水化的过程中缓慢释水,在一定程度上补偿散失的水分。制作药筒材料中的纤维有助于增加药柱与测试装置内壁间的粗糙度,增大阻碍喷孔的摩擦力。在破碎剂加速水化的过程中,药筒的纤维结构还可以产生毛管效应,使H2O蒸气在毛管力的作用下减慢向外散溢的速度,有利于提高CaO的水化程度,进而保证破碎剂膨胀潜力的正常发挥。此外,由于药柱采用浸泡的方式吸水,其间没有机械扰动,所以能够避免从外界引入空气泡。

2.2.2 药柱的破岩效果

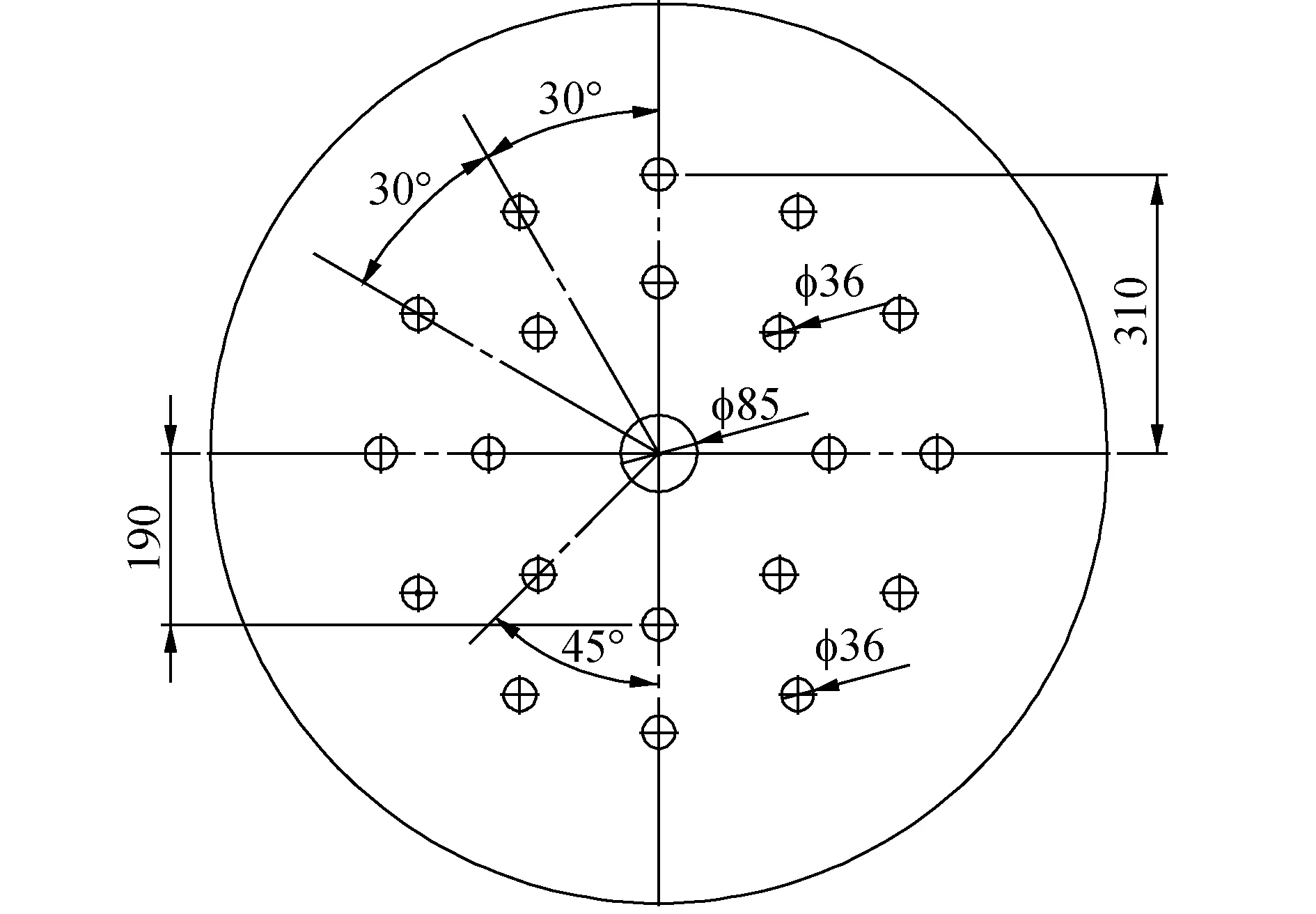

为了验证药柱的实际破岩效果,制作C40强度级别、直径和高度分别为1 m和0.5 m的圆柱形混凝土试件,进行模拟岩石试验。浇筑试件时预留直径为85 mm的自由孔和直径为36 mm的装填孔,如图7布置。经测试,制作试件材料的抗压强度为42.30 MPa,抗拉强度为2.61 MPa,与较高初始应力状态下的砂岩接近[18]。

图7 混凝土试件Fig.7 The diagram of the concrete specimen

模拟破岩时,先将药柱浸水8 min,然后由内圈向外圈依次装填并捣实。试件在装药后的2 h出现第1条裂缝,未发生喷孔。此后裂缝持续扩展、连通,逐渐形成网状裂缝体系,如图8所示。

图8 破坏后的混凝土试件Fig.8 The failure concrete specimen

该试验的结果进一步论证了柱状装药是一种有效的破碎剂防喷方法,且可有效破岩。

3 破岩数值仿真

虽然通过试验的方法来验证静态破碎剂药柱的使用效果是真实可信的,但所用时间成本和经济成本较大。相比之下,数值仿真可以更加经济且高效地验证破碎剂药柱及布孔方案的破岩效果。

对炸药爆破和静态破碎剂破岩的数值仿真方法有所不同。前者忽略炸药材料的剪切强度效应,用压强(爆压)描述能量对体积的导数,过程采用动态加载的方式(如冲击波加载),爆压的量级至少为十几GPa;后者需要考虑应力偏量,用全应力描述膨胀压,加载速度较慢,最大膨胀压一般不超过100 MPa。

为展示模拟破岩过程的特点,比较仿真和试验结果的差异,使用Abaqus软件进行数值仿真。Abaqus/Explicit中的脆性断裂模型在以脆性行为为主时的精度最高,适用于普通混凝土、陶瓷和脆性岩石等材料。仿照前文的混凝土试件分别建立二维和三维模型,按表6设置各项参数。

表6 模型参数设置Table 6 Settings of model parameters

载荷分3次加载,第1次对内圈任意2个相邻孔的内壁加载,第2次对内圈剩余孔壁加载,第3次对外圈孔壁加载。加载曲线如图9所示。

图9 加载曲线Fig.9 The loading curve

二维模型历次加载后的Mises应力分布情况如图10~12所示。

图10 二维模型第1次加载后的Mises应力云图Fig.10 Mises-stress contours of 2-D model in the first step

图11 二维模型第2次加载后的Mises应力云图Fig.11 Mises-stress contours of 2-D model in the second step

图12 二维模型第3次加载后的Mises应力云图Fig.12 Mises-stress contours of 2-D model in the third step

第1次加载产生初始裂缝,向邻近装药孔延伸;第2次加载产生更多的孔边应力集中区,形成一条沿着内圈装药孔圆心连线的贯通裂缝;第3次加载使沿装药孔径向的裂缝进一步向外延伸、贯通,最终导致模型完全破碎。

三维模型第一次加载后的结果和二维模型的一致,不同之处在于随后的裂缝发展情况。三维模型最终只有部分裂缝相互贯通,如图13所示。

图13 三维模型三次加载后的Mises应力云图Fig.13 Mises-stress contour of 3-D model after loading

三维空间对比平面有更大的裂纹扩展阻力,形成相同规模的裂缝需要更多的能量。换言之,在相同的载荷幅值和增量步内,三维模型的裂缝衍生、发展的速度更慢,结束运行时仍有部分孔边应力大于开裂应力,裂缝未得到充分发展;而二维模型最终的应力小于开裂应力,裂缝得到充分发展,与试验所用混凝土试件一致,因此二维模型的模拟结果更接近试验的结果。

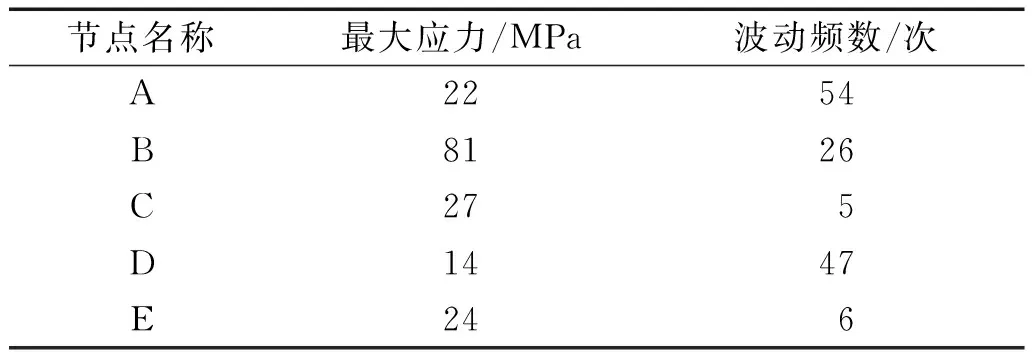

取二维模型内的5个节点,分别编号A~E,如图14所示。其中A点位于首次装药的两孔之间,与B、C同属内圈;D、E分别是距离A点最近和最远的节点,同属外圈。

图14 节点选取示意Fig.14 Diagram of nodal selection

各节点的Mises应力变化如图15所示。其中的节点应力出现多次波动是因为模型忽略了与裂纹相关的任何永久应变,即假设裂纹在受压状态下可以完全闭合,每当裂缝重新闭合应力就上升;每有裂缝产生或扩展,应力都会突然下降。

图15 各节点的Mises应力变化Fig.15 Mises-stress variation of nodes

A、D两点的裂缝衍生活动最频繁,因为A点附近的2孔在第1次加载后率先满足Rankine准则,产生的裂隙为随后模型的变形提供空间,并在附近形成应力变化活跃区,最终形成贯穿裂缝。因为D点离A点最近,所以其应力波动也较活跃。

B点的应力在第1次加载时开始上升,直到A点处开裂应力下降,从第2次加载开始剧烈变化。

C点的应力波动较少,在前2次加载下应力不断增长,在第3次加载后开裂,至此内圈形成贯穿环形裂缝。这也是为什么后续应力无变化。

E点的应力仅波动6次,主要是因为距离A点最远。在3次加载期间,应力逐渐增大,最终产生网状裂缝体系,能量释放,应力下降。以上各节点应力变化的主要数据汇总于表7。

表7 节点Mises应力数据Table 7 The Mises stress data of nodes

4 结论

1)破碎剂产生喷孔的直接原因是界面上的摩擦力和轴向力失衡。导致这一结果的根本因素是破碎剂内部的孔隙、空气泡和H2O蒸气压强的急剧升高,而造成膨胀压损失的原因是破碎剂失水过快,水化反应不充分。

2)柱状装药通过特殊的材料和结构促使破碎剂充分吸水、均匀水化,避免引入空气,减慢水分散失速度,还增加破碎剂界面上的摩擦力。药柱的防喷和破岩效果证明了其有效性。

3)数值仿真和模拟破岩试验的结果相近,揭示出出药柱的水化力学特性和破岩过程,进一步验证柱状装药防喷方法的破岩可行性。