关于汽车供应链车身零部件质量管理的研究

2021-10-12李泽诚

李泽诚

【关键词】汽车车身;供应链;质量管理

【中图分类号】F274;F426.471【文献标识码】A【文章编号】1674-0688(2021)09-0174-03

0 引言

汽车是一种满足人体工程学、空气动力学、审美艺术的,由动力驱动,具有4个或4个以上车轮的非轨道承载的车辆。车身是汽车上承载人的容器,对此要求车身整体结构具有良好的舒适性和安全性。同时,车身是包容整个汽车的壳体,能够最直观地反映汽车外观造型形象的特点,因此车身设计时应注重外形造型,以满足人们对外形的审美要求。汽车车身的制造是受零部件的工艺、尺寸、焊接质量等多因素影响的过程,不同的零部件问题都会直接影响整车的外观、装配和整车性能。对此,本文统计了A公司某年度的汽车车身零部件质量问题数据,并对前位问题加以分析,探讨汽车车身零部件的质量管理思路及在设计、制造、工艺等方面提出具体的控制方法。

1 车身零部件的构成和质量现状分析

1.1 车身零部件的构成和影响

车身是由多种尺寸精度高、形状各异、曲面复杂的零部件拼焊组合而成的整体框架结构。整体框架可拆分为前舱、前地板、后地板、行李厢盖、前后侧门、发动机罩、侧围、顶盖。由于各零部件的冲压工艺和焊接工艺影响,因此多個制造环节工艺质量控制的不稳定带来了车身尺寸控制的不稳定,继而出现各种汽车车身质量问题,整车表现为异响、外观问题、功能异常、装配挡孔。

1.2 车身零部件的质量现状

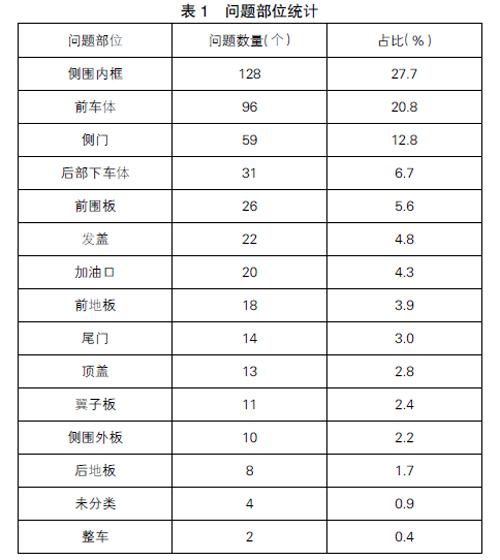

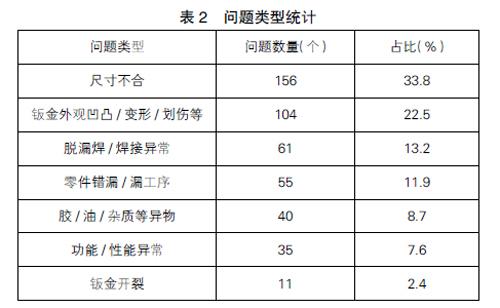

本文统计A公司某年度的造车质量问题数据,各部位零部件问题统计数据见表1,零部件的问题类型统计数据见表2。

(1)问题前三部位为侧围内框、前车体及侧门。

(2)问题类型中,尺寸问题占首位,其次是钣金外观凹凸/变形/划伤,脱漏焊/焊接异常、零件错漏/漏工序问题。

(3)从零件面积来看,加油口虽小,但涉及质量问题的零件达20个,占比为4%。

1.2.1 车身零部件的尺寸偏差影响

车身零部件的尺寸精度发生偏差将会直接影响整车的功能和制造质量[1]。只有车身零部件的尺寸在标准公差范围内,才能保证整车的零部件能正常装配到车身上,尺寸超出标准公差,零部件搭接时会直接或间接影响整车的强度和外观质量。通常车身零部件的尺寸不合,引起车身装配孔挡孔、孔偏,以及钣金错位装配不上、钣金离空等问题。当制造车间出现此类零部件尺寸问题时,需要在线扩孔返修,严重时甚至要停线返修每一台车,员工抱怨大,还要联系供应商进行退货、换货,重新上线装配验证,造成不必要的浪费,影响生产节拍,加大制造成本压力。

1.2.2 车身零部件的外观变形影响

车身零部件的外形是否满足设计技术规范,决定了车身的外形能否给人们带来审美享受。汽车焊接时一般不允许有较大的变形量,所以在试生产焊接夹具调试阶段和正常大批量生产时都应尽量减少和避免零部件发生变形。零部件的支架变形最常见,因为支架较软且支架往往在零部件的最外侧,所以容易发生磕碰。支架变形往往影响对手件的装配,支架较软、变形量不大的情况下,可以通过返修装车上线,但是变形严重无法返修时会导致整车报废。支架变形导致整车报废的成本是极大的。

1.2.3 车身零部件的错漏脱焊影响

车身零部件的错漏焊问题,直接影响整车强度,脱焊更会导致安全性能无法满足,严重影响驾乘人员生命安全。车身零部件的点焊是一个多变量耦合、高度非线性和多种随机不确定因素的过程,焊点的熔核处于封闭状态,根本无法直接观测,并且形成过程时间非常短,焊点内部特征信息识别困难,只能通过焊后进行完全破坏性试验或是焊接过程中反映的外部特征信息间接检测焊点质量[2]。焊点通常区分为关键焊点和普通焊点,关键焊点的要求为100%合格,与整车安全性能紧密联系。针对不涉及整车安全、密封性能的一般错漏脱焊问题,可以使用钻孔塞焊的方式返修,仅影响生产节奏和产生少量的成本。但涉及关键焊点时会影响安全性能,无法返修时整车报废,损失大。

2 车身零部件在设计、工艺、制造过程的控制方法

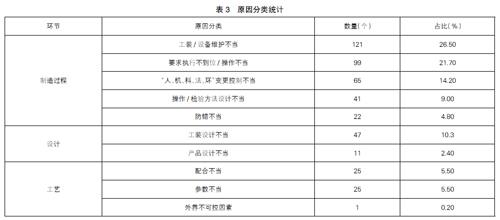

针对问题的原因进行分类统计(见表3),从设计、工艺、制造过程三个大方向进行思考及分析,提出以下控制方法。

2.1 有效识别汽车车身零部件设计阶段缺陷并优化设计

在进行车身的设计工作时,不仅要考虑其自身的质量状况,还需考虑其实际生产情况,必须满足后期大批量生产的要求。因此,在设计时就要考虑车身零部件整套模具、夹具、检具的稳定性问题。任何一个小的设计问题未关闭,在大批量生产后,都会演变成无法稳定控制质量的重要因素。众所周知,车身主要起到一个骨架壳体的作用,后期工作中还需添加各种设计变更,所以对其提出了较高的要求。第一,定位策略要稳定,保障各种零件在焊接夹具上能够定位稳定,定位孔之间的距离不能过近,避免零件发生摆动或者变形。第二,考虑合理的焊接空间,注意焊枪与零件之间避让,否则零件在焊接过程容易发生干涉导致变形。第三,注意统一零部件的基准一致性,通过先保证其定位具有一定的精度保障零部件的加工精度,即零部件的全部工序应遵循定位基准单一化原则[3]。第四,零部件的焊接夹具设计需要满足人体工程学,操作人员需要长期机械式操作,不舒适的焊接姿态必会导致焊接出来的尺寸不稳定。第五,零部件结构都要细分至单件做CAE分析,对前期识别冲压易变形回弹、易开裂起皱部位的结构进行优化。

2.2 规范汽车车身零部件制造工艺

零部件的焊接工艺,既要满足生产效率和焊接质量,又要满足“人、机、料、法、环”等各方面的合理性。一般的焊接工艺包括焊接规范、标准化作业指导书、零部件名称和图号、焊枪、夹具及操作人员等,各个环节协同影响零部件的最终质量。

车身零部件大部分都是采用低碳钢薄板和镀锌钢板,不需要采用特殊的设备和工艺即可获得较好的焊接性能和质量。为了控制焊接变形,零部件一般采用电阻点焊,最好采用机器人焊接设备进行焊接,不仅能使焊点均匀,点焊过程稳定,还能最大限度地减少零部件焊接变形量。

零部件生产必须制定明确合理的焊接工艺文件,常见的错漏焊原因是生产过程中排产计划变动,不同岗位员工临时柔性生产,没有严格执行工艺文件的要求导致错漏焊。可通过在焊枪上增加焊点计数功能,按工艺规定的焊点数量设置,计数不对就锁枪排查,杜绝漏焊。

2.3 在汽车车身零部件制造过程中提升质量稳定性

2.3.1 设备管理对零部件质量的影响

车身所有零部件都是由单件定位在焊装夹具上,由机器人或操作员工用焊枪焊接而成。零部件焊接夹具的定位基准、压紧块及其他组件在使用一段时间之后会产生不同程度的磨损,从而造成定位误差加大。在日常使用过程中,零部件的焊接夹具還会产生定位基准和压紧块的松动、脱落、断裂等问题。

通过定期检查和维护夹具,定期检测焊接夹具定位基准,及时更换或调整损坏或磨损量较大的夹具组件,达到零部件焊接质量及尺寸的控制。

2.3.2 过程控制对零部件质量的影响

质量控制的核心就是过程工序控制,零部件焊接过程需要合理地安排每一个工序,对每一个工序都要严格监控。在零部件的焊接过程中,要加强过程工艺管理,提高工艺技术人员的水平,编制规范合理的工艺文件;操作员工要执行标准化操作,严格按照规范的工艺文件操作;同时,规定工序的质量控制点,加强工序间的检验,工段自检保证其工序质量,进而得到高质量的零部件。

此外,可以建立专项提升行动,从焊接、冲压、尺寸三大环节的过程监控改善零部件质量问题,提升员工的质量意识和管理水平,从而提升整体质量。

焊接专项:月度焊接参数审核、每日焊接状态评审、电极头状态审核;制定焊接参数审核表,每月抽检并记录焊接参数实际输出值。制定焊点检查文件,员工每日抽查零件所有焊点数量、质量。制作电极头尺寸卡板,每日抽查电极头尺寸状态。

冲压专项:切边毛刺攻关、冲压开裂风险点识别、冲压防锈质量优化;首末件检查制度,可以杜绝切边毛刺、开裂的流传。库房发货区增加顶棚防雨装置,防止生锈。

尺寸专项:尺寸行动中心建立、焊接工装稳定性监控活动、尺寸监控系统搭建;通过软件检测零件尺寸数据,超过预警值则报警,搭建尺寸监控系统。制定工装维护规则,建立月度回顾机制,监控完成率、关闭率等指标,达到稳定控制的效果。

3 结论

车身作为汽车的基本骨架,影响汽车各方面性能。车身零部件的质量问题给汽车制造企业带来重大损失,同时不利于汽车供应链的健康发展。零部件的尺寸不合、错漏脱焊及外观变形问题,不仅使零件报废频率增加,更使汽车制造成本成倍地增加。本文针对影响车身零部件质量的部分因素展开了研究,并结合研究的结果提出了相关控制方法,希望能够为日后车身零部件质量保障提供帮助,助力汽车行业发展,为人们的生活创造更大的价值。

参 考 文 献

[1]蒋解清.白车身焊接质量控制研究[D].长沙:湖南大学,2012.

[2]尧永春,胡伟敏,唐高中,等.汽车白车身电阻点焊质量检测关键技术及其应用[J].焊接技术,2016(12):78-81.

[3]佟静.RPS理论在车门上的应用[D].长春:吉林大学,2003.