煤层巷道锚杆锚索支护体系变形监测方法研究

2021-10-12刘远

刘 远

(陕西黄陵二号煤矿有限公司,陕西延安 716000)

0 引言

随着经济和采矿技术的不断发展,当前我国正在逐渐扩大开采矿山的规模,提高开采强度,矿物开采设备逐渐向大型化发展[1-3]。由于矿区段辅助运输巷稳定性较差,导致巷道围岩出现较为严重地变形,使得矿区段辅助运输巷巷道支护较为艰难[4]。因此,为了保障采矿工程的安全性,需要对煤层巷道锚杆锚索支护体系的变形情况进行监测。

近几年频发的煤矿安全事故,引起了社会各界的关注,相关研究人员针对支护体系安全问题提出了相应的解决办法,其中,王峰[5]等人主要面向砂卵石深基坑围护结构提出了一种变形监测方法,该方法在砂卵石条件下,通过分析得到了围护桩水平位移的时空变化规律,并通过构建有限元模型,对桩体水平位移进行计算,获取具体的变形数据。实验结果表明,围护结构体系可以有效控制桩体的水平位移程度,但是其计算结果仍与实际结果存在一定的差距。杨晖[6]提出一种基坑桩锚支护结构变形监测方法,该方法采用FLAC3D与蠕变模型模拟围护结构体系,并计算土体重度、黏聚力以及内摩擦角等数据,参照历史数据实现对围护结构变形的监测。实验结果表明,该方法具有计算步骤简单的优势,但是由于没有考虑到振动、土体变化等因素对支护结构稳定性的影响,导致监测结果不具备可靠性。金生吉[7]等提出一种公路隧道深基坑围护桩受力与变形监测方法,该方法以围护桩受力情况计算结果为基础,运用测斜仪对围护桩的水平位移进行监测。根据实验结果得出,在完成基坑底板浇筑后,围护桩变形不会产生较大波动。虽然该方法可以描述形变特点,但是监测结果的科学性还有待提升。

经过上述分析发现,当前大部分学者提出的监测方法能够实现对结构变形的监测,但是监测结果的可靠性不高,矿区段煤层巷道仍然具有安全隐患。因此,本文设计一种新的煤层巷道锚杆锚索支护体系变形监测方法,实现对支护体系的有效监控,保障采矿工作平稳运行。

1 煤层巷道锚杆锚索支护体系变形监测方法

1.1 锚杆锚索支护体系工作机理与形变分析

围岩扩容变形和破坏由滑动、离层和裂隙张开等因素导致,为了抑制围岩出现拉伸、剪切破坏和变形,需要通过锚杆支护尽量保持锚固区围岩的完整性,降低锚固区围岩整体强度下降幅度。与普通锚杆相比锚索能够降低矿区段辅助运输巷巷道顶部的变形扩张[8-10]。锚杆锚索联合支护体系工作机理如图1所示。

图1 联合支护机理Figure 1 Combined supporting mechanism

依照锚杆锚索联合支护机理,基于极限平衡理论获取矿区段辅助运输巷巷道的极限平衡区半径和该区围岩深度[11-12],计算公式如下所示:

(1)

S=r1-r0

(2)

式中:S表示围岩深度,m;z1和y1分别表示水平位移形变量和空间位移形变量,mm;r1表示极限平衡区半径,m;r0表示围岩半径,m;J1表示位移变形轨迹;θ表示支护体系内摩擦角,°;N表示位移修正系数。

1.2 未发生形变条件下锚杆支护参数获取

基于锚杆锚索支护体系工作机理,从矿区段辅助运输巷出发,获取变形监测点,具体的计算公式如下所示:

P0=(x0,y0)

(3)

式中:x0,y0表示监测点的横、纵坐标;P0表示巷道埋深,m。

极限平衡区深入围岩深度和巷道周围支护加固的最大厚度是1.121m,锚固长度为1m,锚杆外露长度为0.1m,则锚杆长度的计算公式如下所示:

C=C1+C2+C3

(4)

式中:C表示锚杆长度,m;C1表示锚杆锚入岩层的高度,m;C2表示锚杆外露长度,m;C3表示锚固长度,m。在实际应用中,将锚杆长度取值为2.31~2.41m,则极限平衡区宽度的计算公式如下所示[13]:

(5)

式中:M表示煤层采高,m;α表示测压系数;φ0表示内摩擦角,°;k表示应力集中系数;γ表示上覆岩平层平均容重,N/m3;H表示煤层埋深,m;η表示顶煤碎裂影响的折减系数;γ0表示顶煤容重,N/m3;M0表示顶煤厚度,m;c0表示内聚力,Pa;p0表示支架对煤壁水平方向施加的载荷,Pa。依照锚杆直径确定锚杆间排距,假设锚杆间距等于排距,且巷道顶部锚杆直径为20mm时,可得到下述公式:

O=Q/(KcLcosχ)

(6)

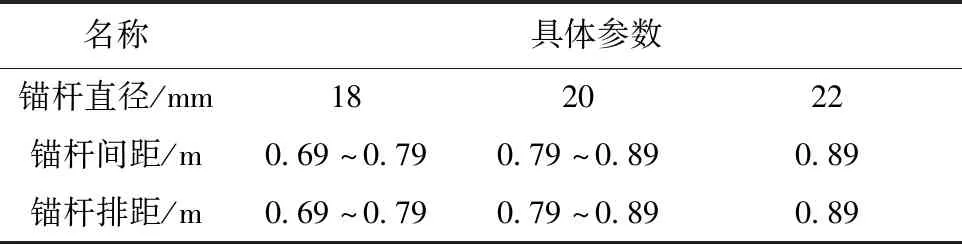

式中:O表示锚杆间排距,m;Q表示顶锚杆锚固力,kN;K表示锚杆安全系数;c表示岩石容重,kN/m3;χ表示岩石倾角,°。充分考虑矿区段辅助运输巷安全储备情况,实际工程中当顶锚杆距离为20mm时,锚杆间距和排距均应在0.79~0.89m。同理可计算出未发生形变条件下不同巷道顶部锚杆直径下锚杆的间距和排距。锚杆支护参数如表1所示。

表1 锚杆参数Table 1 Rock bolting parameters

由于不同锚杆具有不同的主干直径,当锚杆直径有所差异时,锚杆间距和排距也存在一定差异,应依照实际情况选取适当的锚杆支护参数作为变形分析的参照参数[14]。

1.3 变形监测的实现

以获取的未发生形变条件下锚杆支护参数作为参照,对支护体系变形情况进行检测,通过对比,得出变形结果,从而实现对煤层巷道锚杆锚索支护体系变形的有效监测。

构建锚杆锚索支护体系变形监测模型,分析锚杆锚索支护体系是否安全[15]。通常情况下,需要利用大量的观测数据构建变形监测模型,并且数据需要满足分布条件。由于监测数据中包含已知和未知的信息[16],因此,可以将监测模型作为灰色问题进行讨论,灰色预测模型通过微分方程进行表述,一元一阶模型为GM(1,1),采用累加生成法来生成n期监测数据构成的时间序列,表达式如下:

X={x1,x2,…,xn}

(7)

式中:xn表示监测数据维度;n表示监测数据量。利用一元一阶模型的白化方程构建一阶微分方程:

(8)

式中:,u表示一阶微分方程的周期解;α代表待求的参数,利用最小二乘准则对其进行深层次求解:

(9)

式中:i表示变形监测指标;j表示变形异常值;λj表示参数估计;ui表示最优估计值。

将公式(9)代入到微分方程中,可以求得解:

α′=(xn-u/α)+u/α

(10)

对公式计算所得的解进行累减生成,获得锚杆锚索支护体系变形的监测值:

αu=α-α′=(1-eα)(xn-u/α)

(11)

式中:α′表示求解过程中产生的误差值;eα表示累减次数。利用公式(11)实现了对锚杆锚索支护体系变形的监测。

2 实验分析

为了验证所设计煤层巷道锚杆锚索支护体系变形监测方法的有效性,选取陕西黄陵二号煤矿作为实验区域进行实验验证。以面向砂卵石深基坑围护结构的变形监测方法[5]、基坑桩锚支护结构变形监测方法[6]和公路隧道深基坑围护桩受力与变形监测方法[7]为对比方法,验证所设计方法的优势性。

2.1 实验方案与参数设置

1)监测地点设置。在锚杆锚索支护结构四周设置4个监测点,分别为监测点A、监测点B、监测点C和监测点D,各个监测点的距离均为0.5m。

2)监测时间。2019年5月1—30日,监测周期为5d/次,总共6次,为期一个月。

3)监测方法。采用本文方法对4个监测点进行监测,并取多次测量的平均值,以此来确保实验结果的准确性。

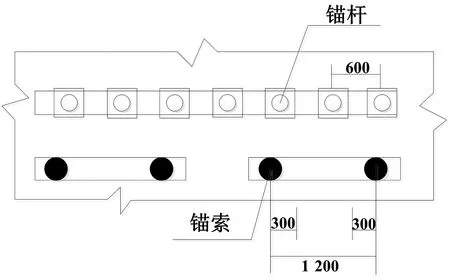

在上述实验方案下,给出具体的实验区域各项参数。所选矿区段辅助运输巷断面面积为14.8m2,断面形状为矩形,高度为4.0m,宽度为7.3m,锚索间距为1.2m,排距为1.5m,锚杆间距和排距均为0.7m,黏聚力为6MPa,容重为17kN/m2,内摩擦角为30°,剪切模量为0.1GPa,岩体力学参数修正系数为0.33(图2)。

图2 锚杆锚索布置情况Figure 2 Rock bolting and anchor cabling layout

以上述实验环境参数为基础,将实验搭载在处理器为Intel Core-M480I5CPU@2.67GHz,内存为16GB,操作系统为32位,版本为Windows10系统的硬件条件下进行。

2.2 实验结果及其分析

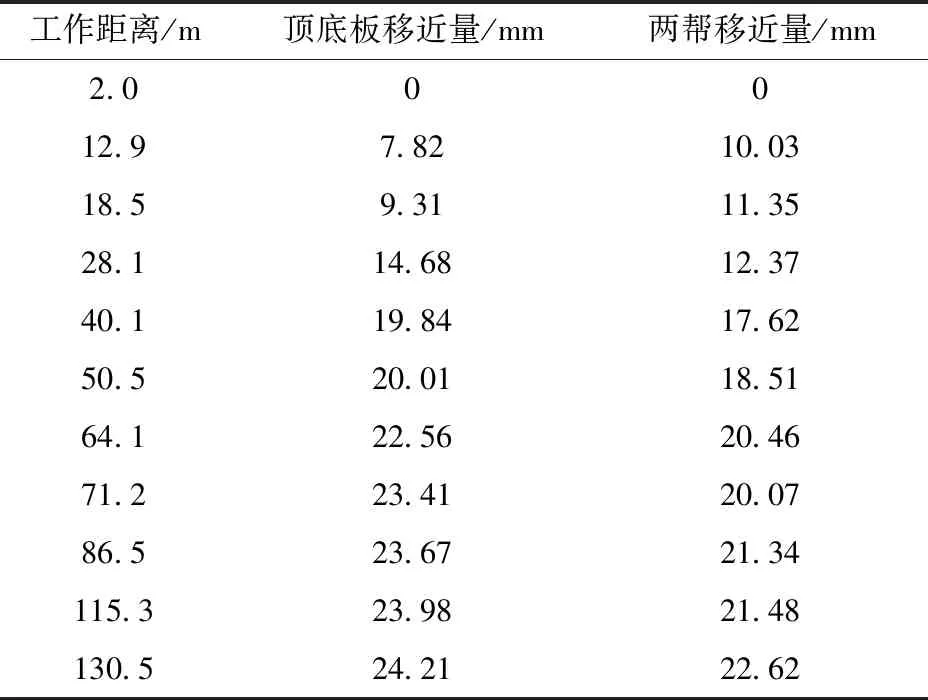

为综合研究所设计方法监测结果的准确性,需要获取锚杆锚索支护体系实际位移量,具体包括矿区段辅助运输巷巷道顶底板移近量和两帮移近量。采用全站仪对实验区域中监测点C的实际位移量进行观测,进行3个周期的测量,总计15d。通过实际观测得出的具体数据如表2所示。

以表2中所示的数据为参照,计算监测结果的准确率:

表2 巷道顶底板移近量和两帮移近量Table 2 Roadway roof and floor,two sides moving closer extents

(12)

式中:xi表示监测后获得的形变量;κ表示实际形变量。

图3为不同方法的监测结果准确性对比结果。分析图3可知,采用所设计方法对锚杆锚索支护体系变形进行监测时,监测结果准确率明显高于传统方法,其准确率最高值为75%,而传统方法的监测结果准确率仅低于40%。并且不同迭代次数下,所设计方法的监测结果准确率变化趋势不大,说明该方法的监测结果具有稳定性。这是由于该方法充分考虑到监测数据中包含已知和未知的信息,运用灰色预测模型对不同类型的信息进行求解从而获取更加准确的监测结果。

图3 监测结果准确性对比Figure 3 Monitoring results accuracy comparison

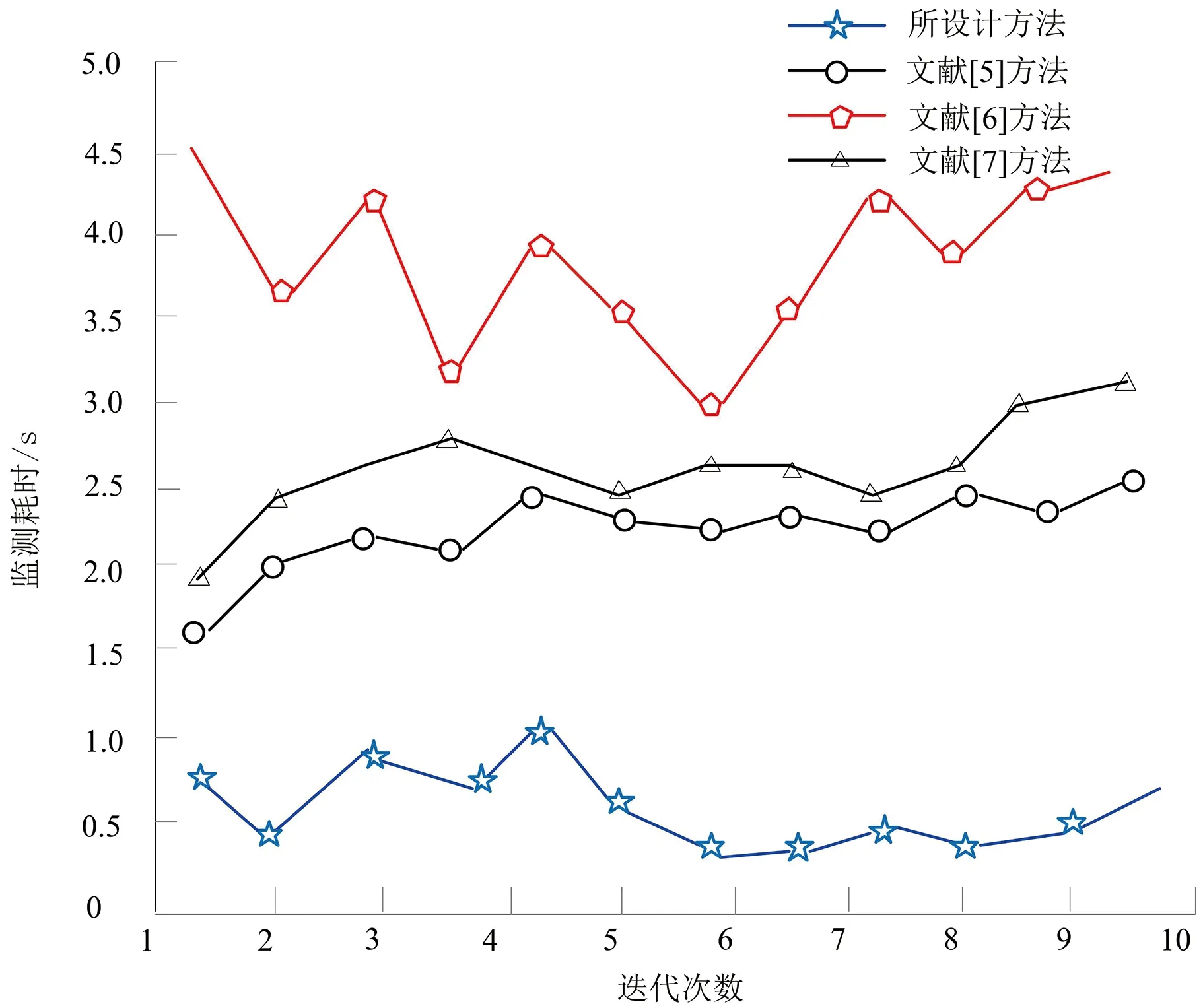

为了进一步验证所设计方法的有效性,以监测耗时为实验指标,对比不同方法的监测效率,结果如图4所示。

图4 监测时间对比结果Figure 4 Monitoring time compared result

分析图4可知,采用所设计方法对锚杆锚索支护体系变形进行监测时,监测耗时始终低于1.5s,其与传统方法的监测时间差距明显。说明该方法具有较高的监测效率,可以为煤矿安全问题提供及时的保障。

经上述实验对比结果可知,所设计方法具有可靠性高和及时性的优势。

3 结论

经过分析发现,矿区段辅助运输巷联合支护主要是通过锚杆锚索支护矿区段辅助运输巷巷道,为提升巷道安全性,需要采用合理的监测手段对其进行安全监测。经实验验证,所设计方法有效改善了传统方法监测耗时较长和监测结果不可靠的问题,可以为提升矿区段辅助运输巷稳定性提供理论参考。