施工工艺对劲性复合桩的影响

2021-10-12张凡希陈洪程王振华

张凡希, 祁 慧, 陈洪程, 王振华

(江苏省水利勘测设计研究院有限公司, 江苏 扬州 225127)

劲性复合桩作为一种新型桩型,近年来已经有不少学者对其承载力、复合地基弹性模量、抗弯刚度等参数进行研究。陈邱云[1]通过对某临江水泵闸下桩基静载试验与计算,得出劲性复合桩相比刚性桩与半刚性桩对地基承载力有明显提升的结论;张继文[2]对水泥加固后的复合地基的工程特性进行系统研究。现场开展粉喷水泥土桩单桩及复合地基承载力试验,对粉喷水泥土桩复合地基承载特性、桩土应力比及单桩承载特性进行分析和研究;张仪萍等[3]采用复合地基单元模型,推导复合地基在弹性变形阶段弹性模量和泊松比的计算公式,结果表明等效泊松比随复合地基置换率变化相对明显,复合单元体等效变形模量变化不大;钱于军等[4]以某工程项目为背景,进行大量试桩试验,将预制管桩与水泥土-预制管桩复合桩进行承载力对比,并量测复合桩中桩身轴力,试验结果表明水泥土-预制管桩复合桩承载力相对于一般管桩有较大提高,复合桩对施工技术的要求相比于预制桩大大降低,同时工程造价大大降低,增加经济效益。以往研究都以内芯劲性桩为主,对外芯水泥土搅拌桩尤其是其施工工艺研究较少。

1 劲性复合桩成桩作用原理

劲性复合桩由混凝土桩和水泥土搅拌桩共同组成,其中水泥土搅拌桩主要依靠搅拌水泥与周边土体并添加辅剂制成,混凝土桩主要起挤压作用。

水泥与土一系列反应主要分为3个部分,水泥与水反应、土体中氧化物与水泥水解物反应、碳酸化作用[5]。

1.1 水泥与水反应

普通硅酸盐水泥主要成分为CaO(氧化钙)、SiO2(二氧化硅)、Al2O3(氧化铝)、Fe2O3(氧化铁)及SO3(三氧化硫)等化合物,这些氧化物分别与水发生反应生成一系列产物。当利用水泥加固土体时,水泥中主要物质如CaO、SiO2等会与土体中的水继续发生反应,生成各种水解物。生成的水解物中一部分溶解于水,使得水泥中剩余成分能够继续与水发生反应,如此往复使得水泥溶液达到饱和。此时新生成的化合物则以胶体析出。下列化学反应式(1)~(4)为水泥与水反应方程式,除反应式(2)反应较慢外,其余反应均较快。

6CaO·2SiO2+7H2O→3CaO·SiO2·4H2O+3Ca(OH)2

(1)

4CaO·2SiO2+5H2O→3CaO·SiO2·4H2O+Ca(OH)2

(2)

3CaO·Al2O3+3CaO·3SO3·6H2O→6CaO·Al2O3·3SO3·32H2O

(3)

4CaO·Al2O3·Fe2O3+7H2O→3CaO·Al2O3·6H2O+CaO·Fe2O3·H2O

(4)

1.2 土体与水泥水解物反应

土体中SiO2与水反应生成的胶体微粒,通过与Ca2+进行吸附交换,形成大的土粒,提高土体强度。水泥水化生成的化合物通过自身极强的分子间引力,结合土体并填充孔隙,加强水泥土强度。在水泥处于碱性环境中时,水泥中的SiO2、Al2O3经过一系列反应,形成结晶化合物,也提高水泥与土构成的复合地基强度。

1.3 碳酸化作用

化学反应式(1)与式(2)中生成的Ca(OH)2(氢氧化钙)与参与反应的土体和水泥浆液中的CO2(二氧化碳)反应生成CaCO3(碳酸钙)薄壳,起到与混凝土中粗骨料相似的作用。

水泥通过搅拌机械的搅拌与土体进行充分接触,使上述1个化学反应式(1)~(4)能够尽可能地充分进行,同时搅拌机械通过搅拌水泥与土体使两种之间的反应充分进行,增加土体强度,从而使得搅拌桩能够成型并具有足够的强度。

混凝土桩在凝结、硬化的过程中,桩身尺寸会进一步增加。劲性复合桩中混凝土桩作为内芯刚性桩,体积的增加迫使外芯水泥土柔性桩的桩径也进一步增大。水泥土搅拌桩桩径的增大使得水泥被更加充分的挤入桩周围土体中,水泥与土的一系列反应进行的更加充分,同时更多的土体孔隙中被挤入水泥,进一步增强桩周侧摩阻力,最终提升劲性复合桩的竖向承载力。

2 劲性复合桩试验研究

2.1 桩基试验的准备工作

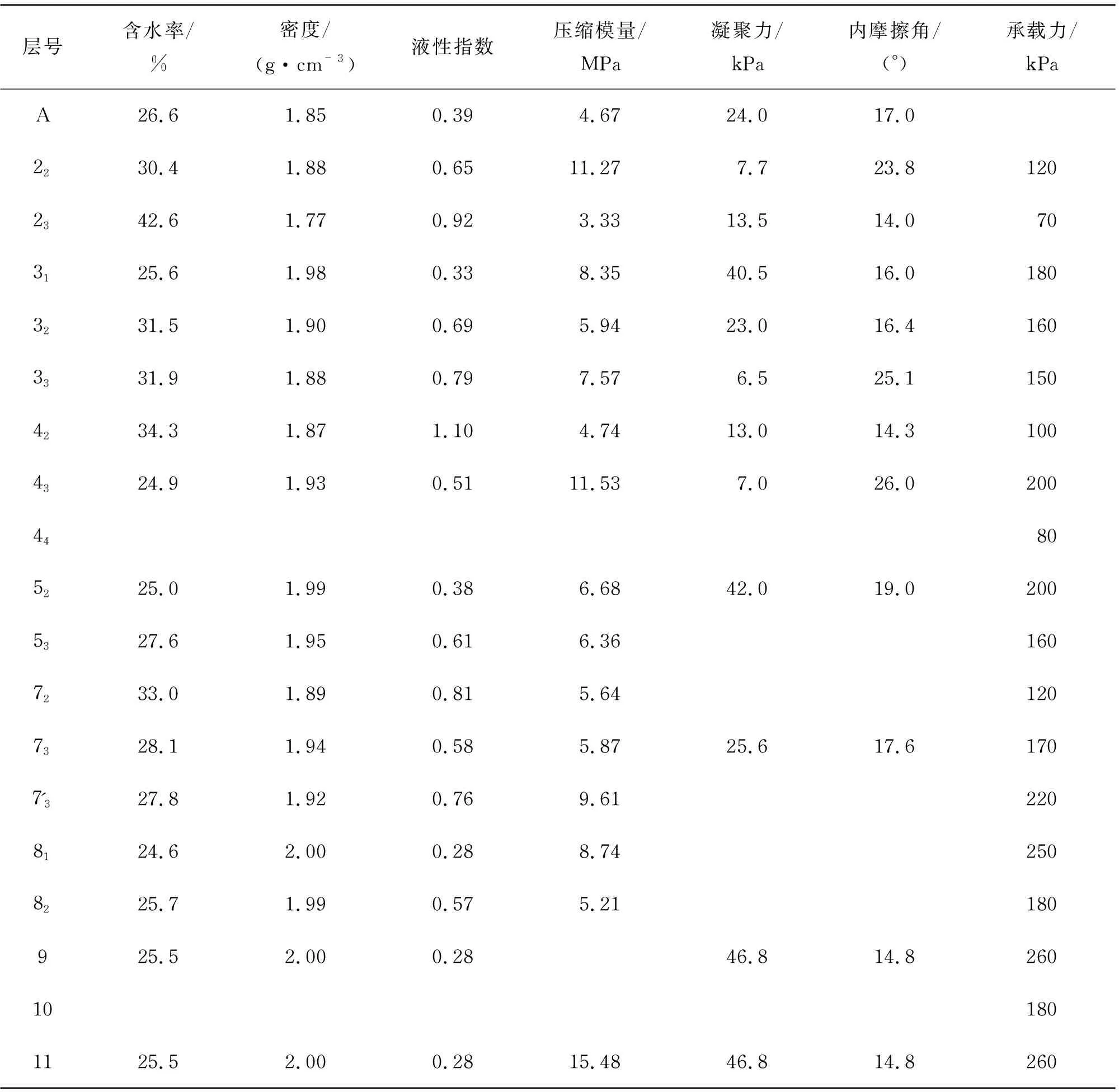

桩基试验选择位于苏南某水利枢纽中的立交地涵北部西侧翼墙部分,总共布置25个勘探点,其中11个取土试样孔,孔深25~40 m,3个标准贯入孔,孔深35~40 m,11个双桥静力触探孔,孔深30~35 m。根据勘探结果总共可分为19层,每层土具体性质如表1所示。

表1 土层综合成果

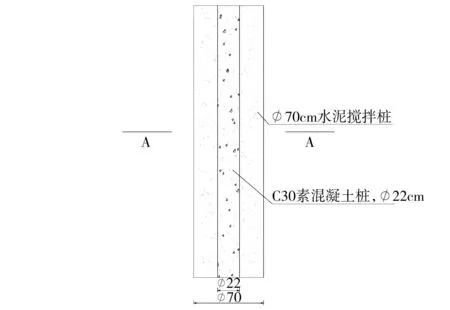

桩周土层主要为33、42、52、53等土层。桩基试验分为两组,一组外芯为湿法工艺施工的水泥土搅拌桩,一组外芯为干法工艺施工的水泥土搅拌桩,每组各3根。劲性复合桩剖面图及断面示意图如图1、图2所示。

图1 桩基剖面示意图

图2 A-A截面示意图

2.2 完整性检测及结果分析

桩基完整性检测结果见表2。从表中结果可知,桩身段波速基本稳定在3 400 ~3 500 m/s左右,相差不大。说明这6根桩都是桩身结构满足设计及施工要求的桩,为Ⅰ类桩。其中2-100、2-104、2-108这一组为湿喷工法制成桩,2-125、2-126、2-127这一组为干喷工法制成的桩,且前一组波速总体分布明显比后一组更快。根据《建筑基桩检测技术规范》[6]中相关规定,在其他条件相同情况下,检测波速越大,速度波第一峰与桩底反射波峰间的时间差越小。同时结合水泥土搅拌桩成桩原理,表明在桩周土体含水率较低的情况下湿喷工法制成的桩完整性要优于干喷工法制成的桩。

表2 劲性复合桩桩身结构完整性检测结果

2.3 静载试验及结果分析

承载力检测目的是为研究提供依据,根据相关规范要求进行检测。在桩顶施加荷载后,分别在5 min时、15 min时、30 min时、45 min时、60 min时记录桩顶沉降值,此后每隔0.5 h进行一次沉降值的记录。每一级荷载加载时在每1 h内的桩顶沉降值不得超过0.1 mm,同时连续两次沉降值差值不超过0.1 mm后方可进行下一级加载,在分级荷载施加后第30 min内开始,并在之后90 min内每30 min记录一次桩顶沉降并确认是否满足要求,确认沉降满足要求后开始下一级加载。卸载时,每级荷载维持60 min,和加载时一样,在相对应的时间节点记录桩顶沉降值。待桩顶荷载减小至0后,记录此时桩顶沉降值,整个卸载时间不小于3 h。

加载荷载时分级进行,一般分为10级,每级加载相同。竖向荷载最大加载值为826 kN,总共分为9级,第一级为165 kN。减小桩顶荷载时应分级进行,每级减少荷载量为每级增加荷载量的两倍,即165 kN一级。加载和卸载时尽可能均匀、连续、无冲击地使上部静载传递到桩顶,同时每级加载或卸载的误差不得超过±10%。

荷载值通过压力传感器测量传输给桩顶部仪器自动记录;工程桩(试桩)沉降则通过对称正向布置于桩顶的仪器测量,传输给仪器自动记录,所有测量桩顶沉降的仪器均固定于桩顶部基准梁上。

加载试验一般是在试验满足以下条件之一时终止:

(1)所加最大荷载已达到设计荷载同时该级荷载作用下桩顶沉降稳定;

(2)荷载—沉降曲线为缓变型时,桩顶荷载可增加至累计沉降值超过60 mm,若端阻力还未达到极限时桩顶荷载可增加至累计沉降值超过80 mm。

试验主要目的为测试试桩完整性并检测是否能够满足研究所需极限荷载,根据上述要求故仅加载至研究最大荷载,即826 kN。

2.4 试验结果分析

试桩共有6根,根据外芯搅拌桩施工方法不同各分3根,其中2-125、2-126、2-127外芯为干喷桩,其余外芯为湿喷桩。根据试桩静载试验可绘制Q~S对比图(图3)。每根桩都施加到设计最大荷载,且荷载—沉降曲线趋势一致。湿喷工法制成桩最终沉降为4~6 mm,干喷工法制成桩最终沉降为6~11 mm,结果总体显示湿喷工法成桩最终沉降值小于干喷工法成桩最终沉降值。根据成桩原理、地质资料与上述静载试验结果说明,劲性复合桩周围大部分土体含水率小于35%时选用干喷会导致承载力的降低。原因为水泥水化反应速率因周围土体含水率较低减慢,从而降低水泥土搅拌桩的强度,导致桩基承载力的降低。

图3 试验桩基Q~S曲线对比图

3 结 语

针对劲性复合桩具体施工工艺的选择,采用现场完整性试验及静载试验相结合的方法,分析实际工程中劲性复合桩施工工艺的选择对劲性复合桩的影响,得出结论如下:

(1)对某水利枢纽地涵涵首翼墙段试桩进行完整性检测,结果显示劲性复合桩具有良好的完整性。

(2)对某水利枢纽地涵涵首翼墙段试桩进行静载试验检测,结果显示桩周土体天然含水率较低的情况下湿喷工法制成的劲性复合桩在完整性与承载力方面要优于干喷工法制成的劲性复合桩,劲性复合桩可适用于天然含水率较低的地基中。