加筋预裂支护法在保护浅孔留矿上盘顶板中的应用

2021-10-12李过生李春李向东刘东锐

李过生,李春,李向东 ,刘东锐

(1.嵩县前河矿业有限责任公司,河南 嵩县 471433;2.长沙矿山研究院有限责任公司,湖南 长沙 410012;3.国家金属采矿工程技术研究中心,湖南 长沙 410012)

0 引言

岩金矿开采过程中,针对中厚度以下的陡倾斜金矿体,在围岩稳固的条件下,常选择工艺简单的浅孔留矿法进行开采[1]。由于浅孔留矿法采矿过程中会形成大暴露面的上盘顶板,存在安全隐患,而且近年来浅孔留矿法在开采中多次出现上盘顶板塌方而造成的人员伤亡和财产损失等事故,使得很多矿山在采矿过程中不敢使用浅孔留矿法[5-6]。浅孔留矿上盘顶板的支护问题一直存在,为保护上盘稳定性,可以在浅孔留矿采准施工完成后,利用采准工程施工钻机硐室,在浅孔留矿上盘顶板沿顶板产状按照扇形布置中深孔,预设钢筋,再在后期采矿过程中结合锚杆和条形网形成联合支护体对浅孔留矿上盘顶板进行支护,以提高上盘顶板在后期采矿和放矿过程中的稳定性。

1 浅孔留矿法及上盘顶板隐患

1.1 浅孔留矿开采方法

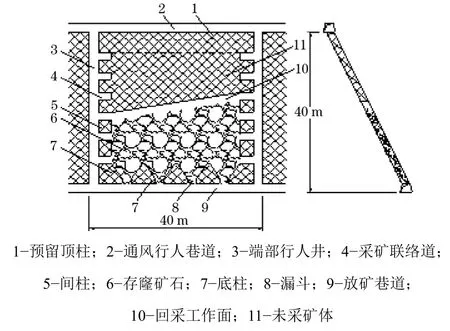

采用留矿法开采的岩金矿多为矿石及围岩稳固,破碎后矿石不易再结块的中厚以下急倾斜矿床。段高多控制在30~60 m,40 m段高最为普遍。矿块长度根据矿石和围岩的稳固性,通常选择40~60 m,根据勘查规范,为便于后期管理,矿块长度以40 m居多,因此矿块规格为40 m×40 m。在矿块两端施工天井、联络道。预留5 m高的底柱并施工拉底,间隔5~6 m施工漏斗。利用拉底巷道作为自由面,采用YT-28钻机施工,孔深控制在2.2~2.5 m,沿矿体走向逐层施工,每层回采控制在2.5~3.0 m;控制各个漏斗放矿量,每次回采以下部的爆堆作为施工平台[2]。回采至上一中段后留5~6 m作为顶柱;最后再施工 3~4个充填小井,为放矿结束后用废石充填空区做准备。浅孔留矿采矿法如图1所示。

图1 浅孔留矿采矿法

1.2 上盘顶板存在的隐患

随着浅孔留矿逐层向上回采,上盘顶板暴露面积会逐渐增大,最大暴露面积可达到 900~1000 m2。在回采过程中,上盘顶板因爆破振动和采空区导致的应力集中而极容易垮塌。其垮塌有两种情况,一是在回采过程中小面积垮塌,工人在作业过程中风险增加;二是回采后期整体放矿时,上盘顶板完全暴露,造成大面积垮塌,且常有大块垮落,造成二次贫化和漏斗堵塞,对后期管理带来不便。

2 上盘顶板加筋预裂方法

2.1 施工工艺

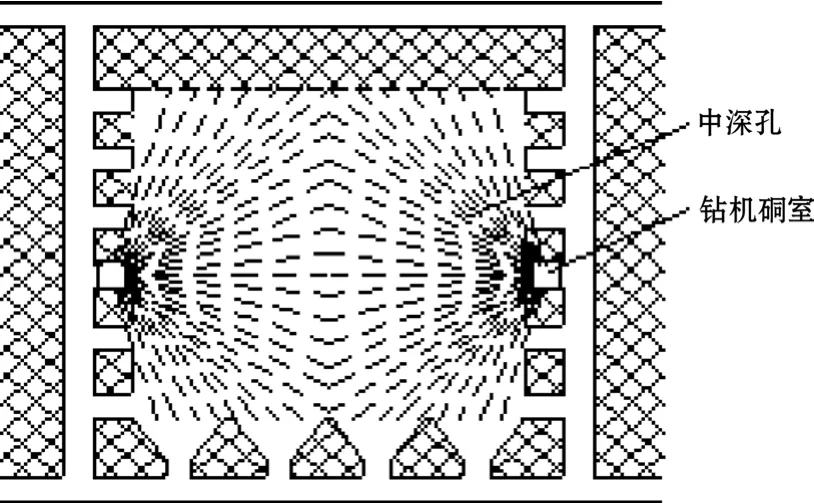

将矿块两端人行天井中部联络道扩大成钻机硐室。利用联络道根据钻机所需硐室规格向上盘凿岩施工,直至揭露矿体与上盘围岩分界面,利用深孔钻机沿矿体上盘顶板走向施工中深孔,中深孔按扇形孔布置。中深孔自矿块两端向中间施工,严格按照设计倾角及长度施工[3]。

扇形中深孔施工完毕后,将钢筋及炸药装入孔内,采用大区多排微差爆破,一次性将采场上盘顶板进行预裂爆破,使矿体和上盘围岩形成分界,并将钢筋预埋进上盘顶板内部(见图2)。

图2 加筋预裂孔布置

2.2 加筋预裂爆破参数

加筋预裂爆破时,对炮孔布置、装药方法以及钢筋布置均有一定的要求,具体包括以下6个方面。

(1)炮孔按照扇形布置,炮孔方位按照矿体上盘顶板倾斜面与炮孔走向投影面的交线布置,以防炮孔穿入矿体,造成后期采矿时的矿体损失,也防止炮孔距离矿体太远,预埋的钢筋无法与后期锚杆、条形网形成一个整体,失去支护作用。

(2)炮孔深度根据设计达到矿块长度的1/2,即为15~21 m。炮孔远端距离不大于2 m。

(3)采用Φ10 mm钢筋做为预埋筋,钢筋长度和炮孔深度相匹配。

(4)钢筋上绑好导爆索,采用岩石乳化炸药,装药结构为不耦合连续装药。当炮孔深度超过20 m时,在钢筋上用捆绑胶带同时捆绑2卷炸药连续装药;在钢筋10~20 m位置上用捆绑胶带绑1卷炸药连续装药;在钢筋3~10 m位置上用捆绑胶带绑1卷炸药间隔装药,间隔200~300 mm;孔口3 m不装炸药。

(5)在距炮孔孔口最近的一卷炸药上装上电子雷管,然后对孔口进行封堵,堵孔深度不小于1 m。

(6)采用大区微差爆破,爆破后矿体与上盘顶板中间形成一条分界面。

2.3 加筋预裂法的优点

通过加筋预裂爆破使矿体与上盘顶板中间产生一条连续裂隙,形成矿体与上盘顶板围岩的分界面。该分界面在后期回采过程中可以有效阻断采矿爆破的振动传递至上盘顶板,从而降低对上盘顶板的扰动破坏。其次,爆破后预埋的钢筋会牢固地固定在分界面上,作为后期矿石回采过程中对上盘顶板支护的超前支护体。

3 现场施工工艺

3.1 施工工艺

以拉底巷道为自由面开始回采矿石,回采过程中,逐分层向上回采。每分层向前推进一茬炮,便对上盘顶板进行条形网联合锚杆进行支护,支护位置距爆破作业面5~8 m,循环推进,防止支护被爆破损坏。回采完毕后,条形网+锚杆及上盘钢筋形成一个网状支护体,对上盘顶板进行支护。

3.2 回采及支护参数

回采过程中利用 YT-28浅孔钻机进行凿岩作业,支护采用锚杆及条形网联合进行支护,具体参数为:

(1)回采时,分层高度控制在2.5~3.0 m;

(2)炮孔沿矿体走向水平布置,孔深控制为2.0~2.5 m[4];

(3)采用树脂锚杆固定,垂直上盘顶板施工锚杆眼,孔深不低于2.2 m,锚杆间距1.0~1.5 m;

(4)采用条形网辅助锚杆支护,条形网可采用2根Φ6 mm的圆钢筋,间距110 mm焊接而成,长度控制在2.5~3.0 m,利用钢筋间隔800~1000 mm在条形网中间进行焊接,以增加条形网自身强度;

(5)条形网沿上盘顶板倾向布置,排距控制在1.5~2.0 m;

(6)每条条形网上布置2~3根锚杆;

(7)条形网布置时,与上盘顶板预留的钢筋交错布置成网状;

(8)部分顶板十分破碎,可采用钢编网代替条形网,以防止顶板围岩冒落。

3.3 联合支护优点

在浅孔留矿上盘顶板支护中采用加筋预裂爆破联合锚杆及条形网进行支护,预埋的长钢筋属于超前支护体,与回采中的锚杆和条形网互相作用形成立体支护网,可有效地锚固上盘顶板,防止垮塌。

4 安全技术指标

4.1 安全指标

在浅孔留矿上盘顶板支护中采用加筋预裂爆破联合锚杆及条形网进行支护后,上盘顶板支护网度小于2.0 m×2.0 m,其中50%顶板暴露面积<(0.5×2.0) m2,40%顶板暴露面积<(1.0×2.0) m2,仅有10%顶板暴露面积为2~4 m2。因此在回采及放矿期间能够避免上盘顶板发生超过4 m2的冒顶,上盘顶板2~4 m2大块冒顶发生概率仅为以前的5%;上盘顶板1~2 m2大块冒顶发生概率仅为以前的10%。局部存在冒落风险的位置可以结合钢编网进行支护,上盘顶板整体稳定性提高,可以完全防止上盘顶板在回采和放矿期间发生垮塌。

4.2 技术指标

浅孔留矿法开采的贫化率通常都大于20%,上盘顶板支护中采用加筋预裂爆破联合锚杆及条形网进行支护后,上盘塌方极大减少,整体贫化率可以降低到10%以下。

4.3 存在的问题

加筋预裂爆破联合锚杆及条形网支护上盘顶板的方法其最大难点是加筋预裂爆破深孔的施工。炮孔方位要严格按照矿体上盘顶板倾斜面与炮孔走向投影面的交线施工。如果炮孔穿入矿体,将造成后期采矿时矿体损失;如果炮孔距离矿体太远,预埋的钢筋无法与后期锚杆、条形网形成一个整体,失去超前支护的作用。

该方法适用于矿体与上盘顶板构造面平整、产状稳定的上盘顶板的支护。如果构造面变化较大,中深孔施工过程中不能够沿构造面施工,会造成采矿损失贫化率过高。

5 结论

浅孔留矿上盘顶板加筋预裂爆破完成后,开始进行采场拉底、落矿、分层回采,在回采过程中及时使用树脂锚杆、条网或钢编网进行联合支护。上盘顶板预裂爆破中留置的钢筋和回采过程中的锚杆、条网共同构成了立体支护防护结构。

在扇形中深孔预裂爆破后,矿体与上盘顶板之间产生一条连续裂隙,形成分界面,该分界面在后期回采爆破过程中可阻挡爆破震动对上盘的扰动破坏。

这种加筋预裂联合支护方法可以有效防止浅孔留矿上盘顶板发生塌方,具有提高浅孔留矿法的安全性、降低贫化率等优点,为防止浅孔留矿上盘顶板塌方提供了解决方案。