甘蔗收获机切割系统轴向振动的试验研究

2021-10-12何桂庆李尚平莫瀚宁曹铂潇

赖 晓,何桂庆,李尚平,曾 邦,莫瀚宁,2,4,滕 筱,曹铂潇

(1.广西大学机械工程学院,南宁 530004;2.广西大学轻工与食品工程学院,南宁 530004;3.广西民族大学电子信息学院,南宁 530006;4.梧州学院机械与材料工程学院,梧州 543000)

0 引 言

甘蔗是生产食糖的主要经济作物,截至2018年,国内的甘蔗种植面积达到1 405.8×103hm2,种植面积位居世界前列。目前,国内甘蔗收获机砍蔗宿根破头率高的问题依然没有得到有效解决[1-2],研究表明,甘蔗宿根破头除了受到切割方法、刀片参数和甘蔗物理力学性能等影响外[3-7],还与切割系统振动有关[8-9]。Mathanker等[10]和Johnson等[11]研究了切削速度和切削刃倾角对切削能量的影响。Kroes等[12]设计了一个双刀盘模型来研究刀盘的运动学轨迹,并计算出行驶速度和刀盘转速的最大允许速度比,从而提高了切割质量。研究人员通过试验研究了刀盘转速、刀盘倾角和行走速度对甘蔗切割质量和宿根破头率的影响[13-16]。刘庆庭等[17]采用单圆盘的光刃刀片,对甘蔗根茬破坏的因素进行了研究。向家伟等[18]设计了一种根部切割器,并分析了该切割器的前十阶模态振型。卿上乐等[19]建立了单圆盘切割器不漏割以及刀盘与甘蔗不接触的条件方程式。麻芳兰等[20]采用正交试验与模糊综合评价方法,对反映甘蔗根部切割质量的破头率进行了研究。周勇等[21]采取 30°斜置式的切割喂入装置,减少了双刀盘对甘蔗的重复切割,大大提高了甘蔗喂入能力。赖晓等[22-23]通过试验发现收获机的切割系统会受到路面不平度激振的影响,使得刀架产生轴向振动,降低甘蔗切割质量。邱辰等[24]根据ANSYS模态分析结果对切割系统的结构进行优化设计,降低了甘蔗破头率。以上研究对提高甘蔗切割质量奠定了的理论基础,但是尚无甘蔗收获机结构布局对切割系统振动影响的研究。大量实地观测表明,收获机的结构布局欠佳会使切割系统的振动过大,造成切割断口不平齐,导致蔗茎破损,宿根出现裂纹甚至破头。

基于上述分析,本文建立了甘蔗收获机激振试验台和激振力学模型,通过分析激振试验台的弹簧-质量系统数学模型,在混合激振的条件下,采用逆向设计的方法研究不同的结构布局对切割系统轴向振动的影响,进而得出最佳的结构布局,这对甘蔗收获机的优化设计和提高切割质量有重要指导意义。

1 激振试验台架与试验

1.1 激振试验台架

课题组研发了甘蔗收获机激振试验台,如图1所示。激振试验台主要由甘蔗输送机构、路面激振器、收获机车架、发动机激振器、减振器、物流架和切割系统等部分组成。路面激振器、发动机激振器和减振器构成了激振试验台的激振系统。激振器和减振器的作用在于模拟甘蔗收获机在不平的路面工作时的激振工况。发动机激振器用于模拟发动机激振。

建立如图1b模型图中的坐标系,模型的后面为X轴正方向,左端为Y轴正方向,垂直地面向上为Z轴正方向;X-Y平面为地面,X轴位于激振台架的左右中心对称面上,Y轴位于车架最前端的竖直面上。不计甘蔗输送机构的尺寸,实物样机的整体尺寸(长×宽×高)为2 230 mm×1 170 mm× 1 930 mm。用于调节切割系统升降的 2个液压液压油缸的刚度和阻尼系数分别为1 935 N/mm和2.916 N·s/mm。路面激振器主要由上下层激振单元和动不平衡圆盘等核心部件组成,动不平衡圆盘直径为200 mm,偏心质量约为3 kg。上下层激振单元主要由激振弹簧和横向限位器组成,上层激振单元的激振弹簧的外径和内径分别为 120 和 88 mm,刚度为100 N/mm;下层激振单元由4根激振弹簧并联而成,激振弹簧的外径和内径分别为 63 和 43 mm,刚度为25 N/mm;串联的 2个动不平衡圆盘转速为 300 r/min(5 Hz)时,对激振弹簧施加的离心激振力约为 600 N。减振器由 4根减振弹簧并联而成,减振弹簧的外径和内径分别为63 和43 mm,刚度为25 N/mm。发动机激振器的空载振幅为2.5 mm,激振力为5 000 N。

1.2 激振台架振动特性试验

试验仪器有路面激振器、ZF5-50型激振电机、三相异步电动机、欧瑞 F1000-G0055T3B数字变频器、韦度(WD)电子量角器和单向激光位移测量系统。数字变频器的调频范围为0.5~400 Hz,最大频率分辨率为0.01 Hz。电子量角器的测量精度为0.01°。单向激光位移测量系统由基恩士LK-G3001控制器、基恩士LK-G150传感器、24 V直流电稳压器(MS2-H50)、笔记本电脑和基恩士LK-H1W 数据分析软件组成。位移测量系统的测量距离范围为(150±40) mm,最大位移量测量范围为±440 mm,在基恩士 LK-H1W 数据分析软件设置采样频率为100 Hz,采样保持精度为0.1um。基恩士LK-G150型单向激光位移传感器的传感器能够发射和接收红色激光测量光束,如图2所示。为了保证单向激光位移传感器能够准确测量切割系统的轴向振幅(既竖直方向的振幅),用电子量角器校对传感器在平行于激光光束方向的基准面角度,使之平行于竖直方向,同时调节刀盘倾角平行于水平面。

采用单因素试验测量激振台架在混合激振工况下的激振性能,试验指标为刀盘轴向振幅。由于路面激振频率主要集中在 10 Hz以下[24],因此试验设置路面激振器的输入频率范围为 1~10 Hz,试验步长为 1,共 10组试验,激振电机的固定激振频率设置为22 Hz。每组试验重复 5次,结果取平均值,试验结果如图3所示。由图3可知,路面激振频率从1 Hz逐渐增加至6 Hz,刀盘轴向振幅从0.21 mm增大至最大值2.84 mm,之后又急剧降低至7 Hz处的2.21 mm,并维持在该值附近波动。分析其原因可知激振台架在6 Hz附近存在一个固有频率,当外部激振频率接近其固有频率时,刀盘轴向振幅将会显著增大,同时也表明刀盘振幅与激振频率并不呈正相关。

2 激振台力学模型

切割系统的轴向振动是由于受到外部力和内部力的共同作用而产生的受迫运动。外部力主要为路面不平度激振力和砍蔗力;内部力包括发动机激振力和物流架内部机构的相互作用力。由于内部力和外部力是客观存在的,因此切割系统的振动是不可避免的。但是,考虑到振动能量在传递过程中受各机构刚度和阻尼影响而逐渐被削弱,因此从削减振动能量的角度出发,本文通过建立激振试验台的力学模型,研究液压油缸、激振电机和物流架的不同布局对切割系统轴向振动的影响。甘蔗收获机激振试验台的力学模型可以简化为弹簧-质量系统[25],如图4所示。由于甘蔗收获机试验台是对称的,因此该力学模型设置为试验台与路面激振器的四分之一。

可通过式(1)计算车轮所受的等效激振力Fs。从图4的力来看,由于所有的力都平行于Z轴,所以在Z轴上只有线性位移,没有角位移。

在式(1)中,K1和B1分别为甘蔗收获机车轮的等效刚度系数和等效阻尼系数。α为甘蔗收获机在复杂地形工作时的车轮振动位移函数的一阶导数[26]。

根据牛顿第二定律,建立图4力学模型所对应的数学模型方程(式(2)),对3个等效质量块实体进行受力分析,在质量块的重力作用下,选取弹簧的零变形位置作为力学模型的平衡点,为了简化力学模型公式,可将式(2)化为式(3)所示的5个矩阵形式。式(3)中M为力学模型的质量矩阵,Z是位移矩阵,B为阻尼系数矩阵,K为刚度系数矩阵,F是外力矩阵。

有研究表明,农用车的轮胎刚度和阻尼系数主要受轮胎充气压力影响[27],因此,本研究假设车轮刚度系数K1和阻尼系数B1为常量。发动机前后减振垫的刚度K3、K4和阻尼系数B3、B4可视为常量,车轮质量m1和发动机质量m3为常量。m2、K2、B2、z1、z2、z3、Fs、Fe、F′e等参数则为变量。分析在式(2)~(3)可知,若甘蔗收获机布局不同,将会影响整机质量m2的分布,刚度K2与阻尼系数B2也会发生改变,在激振条件不变的情况下(即激振力Fs、Fe和F′e不变),路面激振的位移z1,车架振动的位移z2和发动机振动的位移z3也随之改变,进而影响到切割系统的振动,导致切割系统的轴向振幅发生变化。因此,本文在分析该数学模型的基础上,通过试验对比不同液压油缸、发动机和物流架等部件安装位置的布局方案,探讨收获机布局对切割系统轴向振动的影响机理。

3 单因素试验

试验研究液压油缸安装位置、发动机安装位置和物流架安装位置对刀架测点轴向振幅的影响,进而得出最佳的甘蔗收获机结构布局。如图5a所示,液压油缸设置3个安装位置,即HP1、HP2和HP3,HP1位于前轮路面激振源的正上方,HP2和HP3依次远离前轮正上方且靠近整机质心,相邻位置间隔约268 mm。结合图1坐标系,经过实际测量可知3个安装位置HP1、HP2和HP3的坐标分别为 HP1(185,375,1 880),HP2(453,375,1 880),HP3(720,375,1 880)。如图5b所示,设置5个激振电机安装位置,位置EP1靠近整机质心位置,EP4位于后轮激振源正上方,相邻位置间隔约210 mm,5个位置坐标分别为 EP1(1 030,0,1 800),EP2(1 240,0,1 800),EP3(1 450,0,1 800),EP4(1650,0,1 800),EP5(1860,0,1 800)。如图5c所示,设置3个物流架安装位置,位置LP1靠近整机质心位置,LP3位于后轮激振源正上方,相邻位置间隔约300 mm,3个安装位置坐标分别为 LP1(1 200,537,1 255),LP2(1 500,537,1 255),LP3(1 800,537,1 255)。路面激振器与减振器之间的距离(前后轮距)为 1 500 mm。路面激振器与车架连接点处的坐标为(185,785,1 010),减振器与车架连接点处的坐标为(1 685,537,1 125)。

由前期研究发现,路面不平度激振频率的能量主要集中在 1~6 Hz[24],因此,为了更好模拟路面激振,在测量刀盘轴向振幅时,路面激振的输入频率应处于1~6 Hz的频段内。在进行某一种单因素试验时,其他因素设置情况如下:路面激振器激振频率为5 Hz,振动电机激振频率为25 Hz;液压油缸安装位置为HP2,如图5a中的位置HP2;振动电机安装位置为EP2,如图5b所示;物流架安装位置为LP2,如图5c所示;单因素试验重复5次,试验结果取均值。

4 结果与分析

4.1 液压油缸安装位置对刀盘轴向振幅的影响

试验设置单独路面激振器激励(激振频率5 Hz),单独激振电机激励(激振频率25 Hz)和混合激励(路面激励(激振频率5 Hz)+激振电机激励(激振频率25 Hz))3种激励工况。液压油缸的作用在于调节切割系统的升降和承受切割系统的主要载荷,因此有必要探讨其安装位置对切割系统轴向振动的影响。试验结果如图6和图7所示,图6为液压油缸在位置HP1时的刀盘动态响应,此次混合激励下测量刀盘的最大轴向振幅值约为3.33 mm,最小轴向振幅约为0.35 mm。在混合激励的试验条件下,液压油缸在位置HP2和HP3时,刀盘最大轴向振幅分别约为2.48和1.41 mm,最小轴向振幅分别约为0.29和0.33 mm。

分析图7可知,在单独路面激励下,随着液压油缸安装位置远离前轮激振源,刀盘测点轴向振幅逐渐减小。油缸提升点在位置HP1时(收获机前轮正上方位置),刀盘测点的轴向振幅均值达到最大值2.82 mm。相反,单独激振电机激励下,油缸提升点在位置HP1时,刀盘测点的轴向振幅均值达到最小值0.10 mm。混合激励下,刀盘测点轴向振动情况与单独路面激励下的振动情况相似,相比位置HP1的刀盘轴向振幅均值(3.52 mm),液压油缸在位置 HP3的轴向振幅均值(1.28 mm)降低了63%。因此,可认为 HP3(720,375,1 880)为样机液压油缸的最佳安装位置。基于上述分析,为了降低甘蔗收获机切割系统的轴向振动,液压油缸的安装位置应尽量远离激振源,避开前轮正上方,应安装在X轴正向距离前轮535 mm附近。

4.2 发动机安装位置对刀盘轴向振幅的影响

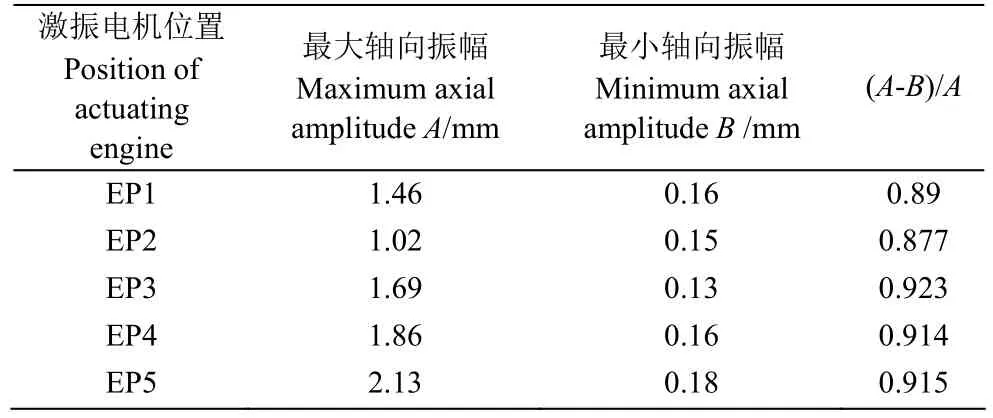

试验使用激振电机模拟发动机振动,设置激振电机单独激励(激振频率25 Hz)和混合激励(路面激励(激振频率5 Hz)+激振电机激励(激振频率25 Hz))2种激励状态,5个安装位置(如图5b),试验结果如图8和图9所示。由图8测量结果可知,在混合激励时, 激振电机在位置 EP4时的刀盘测点的最大轴向振幅约为1.86 mm,最小轴向振幅约为0.16 mm,其他安装位置的试验结果如表1所示,由表1的试验结果可知,在混合激励下,相比其他 4个安装位置,激振电机在安装位置EP2时,刀盘的最大轴向振幅最小,约为1.02 mm;在安装位置EP5时,刀盘最大轴向振幅最大,约为2.13 mm。

表1 激振电机安装位置对刀盘轴向振幅的影响Table 1 Influence of actuating engine installation position on axial amplitude of cutterhead

由图9可知,刀盘测点的轴向振幅随着激振电机的靠后安装而逐渐增大。在单独激振电机的激励下,激振电机在EP1~EP4号位时,刀盘测点轴向振幅均值逐渐增加至位置EP4处的0.38 mm,随后降低至位置EP5处的0.20 mm。在混合激励下,激振电机在安装位置EP2时,刀盘轴向振幅均值达到最小值 0.92 mm,其余各测点EP1、EP3、EP4、EP5的振幅逐渐增大,在位置EP5处振幅均值达 1.81 mm。相比位置 EP5处的刀盘轴向振幅均值,激振电机在位置EP2的轴向振幅降低了49%。因此,可认为EP2(1 240,0,1 800)为样机发动机的最佳安装位置。基于上述分析,发动机的安装位置应避开后驱动轮正上方位置(即试验中的EP4位置),同时应靠近车架中部,安装在X轴正向距离前轮1055 mm附近。

4.3 物流架安装位置对刀盘轴向振幅的影响

试验设置单独激振电机激励(激振频率25 Hz),单独路面激振器激励(激振频率5 Hz)和混合激励(路面激励(激振频率5 Hz)+激振电机激励(激振频率25 Hz))共 3种激振状态。物流架主要起到承受甘蔗输送系统载荷的作用,试验设置3种物流架的安装位置(如图5c),试验结果如图10和图11所示。由图10分析可知,在混合激励的条件下,物流架在位置LP1时的刀盘测点的最大轴向振幅约为2.60 mm,最小轴向振幅约为0.21 mm;在位置LP2时,刀盘测点的最大轴向振幅约为1.87 mm,最小轴向振幅约为 0.26 mm;在位置 LP3时,刀盘测点的最大轴向振幅约为 1.61 mm,最小轴向振幅约为0.15 mm。

从图11可知,随着物流架安装位置越靠后,刀盘测点轴向振幅越小,由前述系列试验结果表明,路面激励对刀盘测点轴向振幅影响最大。单独路面激励时,物流架位于安装位置LP1时,刀盘测点轴向振幅均值达到最大值为1.8 mm;激振电机激励对刀盘轴向振动影响较小,在位置LP3的最大振幅均值为0.4 mm。混合激励作用下的刀盘测点轴向振幅与路面激振单独作用时的变化趋势相近,在位置 LP1处的轴向振幅均值达到最大值2.65 mm;在位置LP3处的轴向振幅均值最小(1.51 mm),相比位置LP1处的轴向振幅降低了43%。因此,可认为LP3(1 800,537,1 255)为样机物流架的最佳安装位置。综上所述,物流架应尽量靠后安装在X轴正向距离前轮1 615 mm附近。

5 正交试验

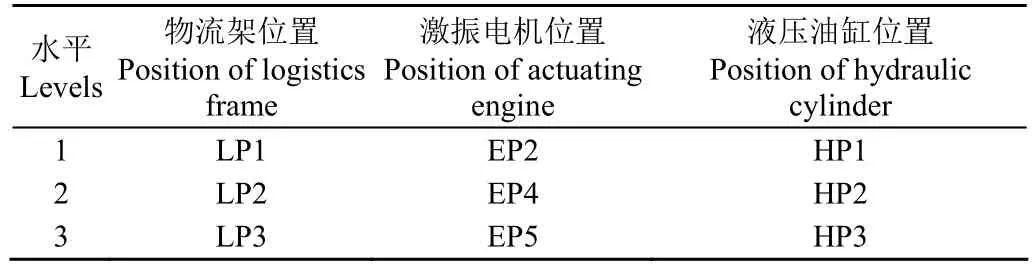

分析激振电机安装位置的单因素试验结果可知,激振电机在EP2、EP4和EP5位置对刀盘轴向振幅的影响程度有显著差异。因此,为了更准确反映激振电机安装位置对刀盘轴向振幅的影响程度,选取激振电机在EP2、EP4和EP5位置作为正交试验的因素水平。分别选取液压油缸和物流架的 3个安装位置作为正交试验的因素水平。如表2所示,设置3因素3水平的正交试验,分析在混合激振下的物流架安装位置、激振电机安装位置、液压油缸安装位置对刀盘轴向振幅影响程度的大小。试验共18组,每组试验重复3次取均值,以刀盘轴向振幅为试验指标,按有重复试验方式进行方差分析。试验方案如表2所示,正交试验结果如表3所示。

表2 试验因素与水平Table 2 Test factors and levels

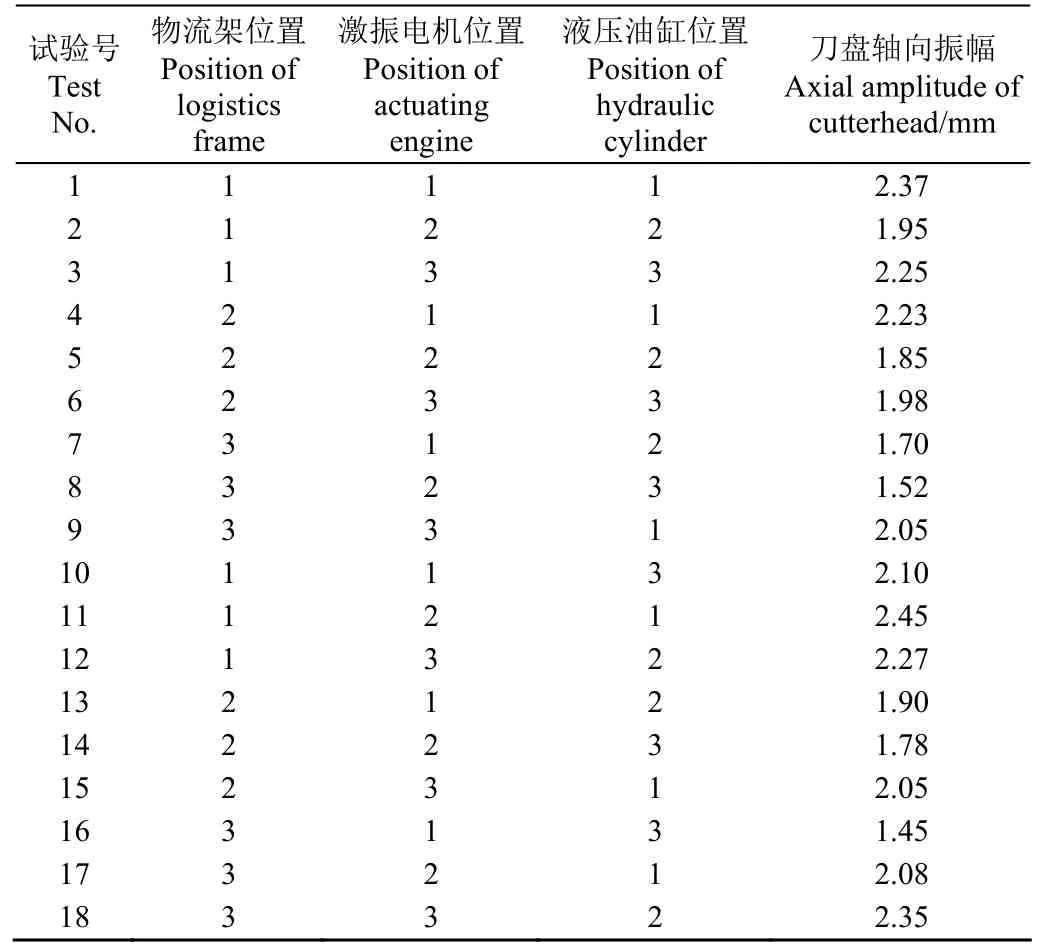

分析表3的试验结果可知,试验号11的刀盘轴向振幅达到最大值 2.45 mm,此时物流架位于 LP1号位,激振电机位于 EP4,液压油缸位于 HP1,结合单因素试验结果可知,该布局方案最劣。试验号16的刀盘轴向振幅达到最小值1.45 mm,此时物流架位于LP3,激振电机位于EP2,液压油缸位于HP3,结合单因素试验结果可知,该布局方案最佳,相比最劣的布局方案,刀盘轴向振幅降低了40.8%。

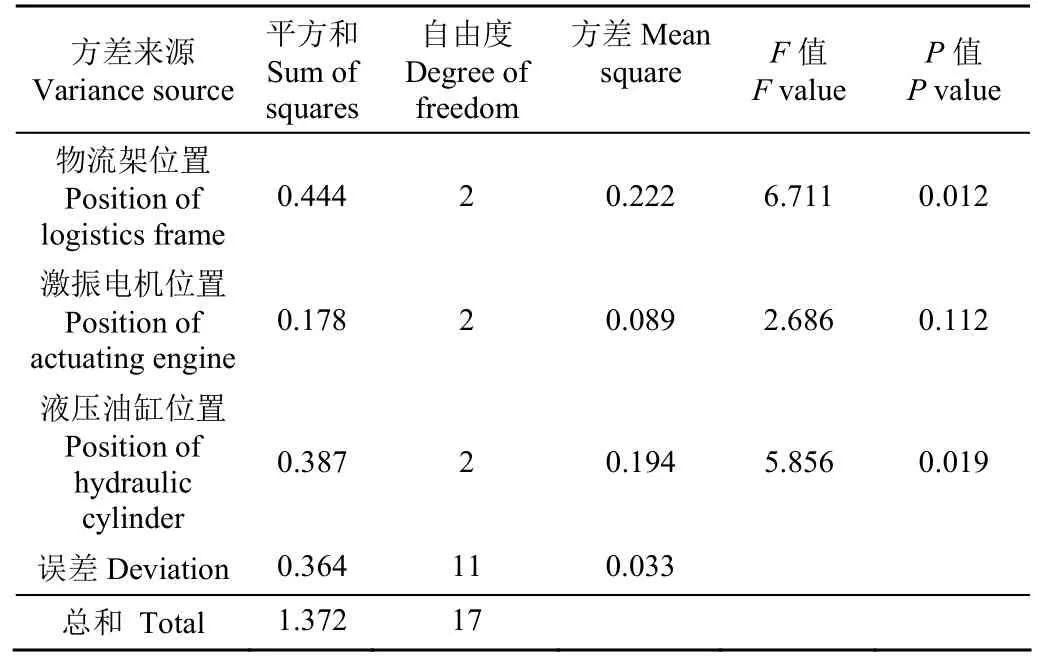

用SPSS软件对表3的试验结果进行方差分析,显著水平为 0.05(分析按照主体间效应检验进行),分析结果如表3所示。由表4的结果表明:物流架安装位置和液压油缸安装位置对刀盘测点处的轴向振幅具有显著影响(P<0.05),激振电机安装位置的影响不显著(P>0.05)。3个因素对刀盘测点处的轴向振幅的影响显著程度大小依次为物流架安装位置,液压油缸安装位置,激振电机安装位置,物流架安装位置对切割系统振动影响最大,其次是液压油缸安装位置。分析力学模型和试验结果可知,不同的安装位置使甘蔗收获机的整体刚度与阻尼发生的变化,影响了甘蔗收获机刀盘轴向振幅。

表3 正交试验方案与结果Table 3 Orthogonal test scheme and results

表4 方差分析结果Table 4 Results of variance analysis

6 验证试验

由表3可知,最优布局为HP3、EP2和LP3,最劣布局为HP1、EP4和LP1。在最优和最劣布局下进行验证试验,试验时刀盘转速为650 r/min,刀盘倾角为15°,甘蔗输送机构的速度为0.6 m/s[15];试验样品为台糖22号新鲜甘蔗,试验设置混合激励工况,激振电机的激振频率为25 Hz,路面激振频率范围为1~9 Hz,试验步长为1,共9组试验,每组试验重复5次,测量单根甘蔗的切割质量。切割质量评定指标分别为裂纹数、裂纹宽度和裂纹长度,并采用改进熵值法计算综合切割质评定值R[9],取5次试验的切割质评定值R的均值R0作为最终的切割质量评定指标,R0值越小表示切割质量越好,试验结果如图12所示。图12表明,在路面激振频率为3~9 Hz范围内,最佳布局方案的R0值显著低于最劣布局方案的R0值,最佳布局方案的甘蔗切割质量优于最劣布局方案的甘蔗切割质量;路面激振频率从1 Hz增大至6 Hz时,R0值随之逐渐增大;当激振频率为6 Hz时(共振点附近),R0达到最大值,此时切割质量最差,相比最劣布局方案(R0值为0.65),最佳布局方案(R0值为 0.54)的R0值降低了16.9 %。

7 结 论

为了研究不同结构布局对甘蔗切割系统轴向振动的影响,本文建立了甘蔗收获机激振试验台和激振力学模型,并在理论分析的基础上,结合试验研究液压油缸安装位置,发动机安装位置和物流架安装位置对切割系统轴向振动的影响,进而得出最佳的结构布局,主要结论如下:

1)由甘蔗收获机力学模型和数学模型的分析可知,不同的结构布局影响了其甘蔗收获机的结构刚度与阻尼矩阵,从而改变了切割系统轴向振动情况。

2)通过方差分析发现3个因素对刀盘轴向振幅的影响显著程度大小依次为物流架安装位置,液压油缸安装位置,发动机安装位置。

3)甘蔗收获机的最优布局方案为物流架安装在位置LP3(1 800,537,1 255),即在X轴正向,距离前轮正上方(坐标为(185,785,1255),下同)1 615 mm;液压油缸安装在位置 HP3(720,375,1 880),即在X轴正向,距离前轮正上方535 mm;发动机安装在位置EP2(1 240,0,1 800),即在X轴正向,距离前轮正上方1 055 mm;相比最劣布局方案,最优布局方案的刀盘轴向振动幅值降低 40.8%,综合切割质量评定值R0降低16.9%。

结合单因素试验和方差分析结果可知,液压油缸、发动机和物流架等机构的安装位置应尽可能避开前后轮正上方位置,同时应考虑加装隔振或减振装置,削弱激振能量的传递。