离心式冷水机组大温差设计运行特性的实验研究

2021-10-11卓明胜张龙爱

周 宇 卓明胜 张龙爱

(珠海格力电器股份有限公司 空调设备及系统运行节能国家重点实验室 珠海 519070)

在大型工、商业公共建筑中,暖通空调系统运行能耗通常占整个建筑能耗的60%以上[1-2],降低空调系统能耗是建筑节能的关键所在。常规的中央空调系统,冷冻供回水通常采用5 ℃温差设计,不仅水系统管路、泵体、阀件成本较高,管网输送能耗约占整个空调系统能耗的25%[3-4]。若采用大温差小流量的设计方法,将有助于解决上述问题,实现很好的节能效果,尤其适合管网输送半径较大的高大空间型公共建筑。

近年来,大量的研究结果表明,空调冷冻水系统大温差设计具有可行性、可靠性和经济性[5-9],加大冷冻水的供回水温差设计,将有助于降低水泵扬程及管网输配耗电,整个空调系统能耗将随之减小,从而实现空调系统的整体优化。但针对冷冻水大温差设计对冷水机组设备本身效率的影响,研究结论则不尽一致,对设备在大温差下优化设计方面的报道较少,普遍认为应该以工程的实际情况综合考量[10-12]。本文将结合理论分析研究大温差设计对冷水机组运行特性的影响,并在双系统串联、逆流设计的机组方案基础上,通过对某型号离心式冷水机组的实际测试,提出一种优化的系统设计方案,为大温差空调系统设计提供参考。

1 大温差对换热效率影响的理论分析

对于目前大型离心式冷水机组广泛采用的水冷壳管式蒸发器,其换热量的基本公式为:

Q=K×F×LMTD

(1)

式中:K为蒸发器的总传热系数,kW/(m2·K);F为蒸发器总换热面积,m2,对某一确定机组为定值;LMTD为蒸发器对数平均温差,K。

蒸发器的总传热系数为:

(2)

式中:kw为蒸发器水侧传热系数,kW/(m2·K);fe为蒸发器污垢热阻,(m2·K)/kW;δ为蒸发器换热管壁厚,m;λ为换热管导热系数,kW/(m·K);kf为蒸发器制冷剂侧传热系数,kW/(m2·K)。

本文实验选取某换热管厂家名义外径为19.05 mm、内径为17.12 mm的高效蒸发管,铜管导热系数取厂家推荐值λ=339 W/(m·K),则铜管的导热热阻为:

=2.846 6×10-6(m2·K)/W

污垢热阻按照国标设计规范选取,即蒸发器侧污垢系数fe取0.018 (m2·K)/kW

冷水机组蒸发器制冷剂在管外侧沸腾换热,在给定制冷量Q(kW),即热流密度q0(kW/m2)条件下,制冷剂侧传热系数为定值,可按照如下经验公式计算:

kf=a1q03+a2q02+a3q0+a4

(3)

式中:a1、a2、a3、a4由换热管厂家提供,本文中分别取值1.443 9×10-10、2.222 3×10-5、1.093 7、2 320.7。

随冷冻进出水设计温差改变,铜管导热热阻、污垢热阻和制冷剂侧传热热阻并不随温差及水流量而变化,对既定换热器而言基本维持一定值。水流量变化带来的流速变化,主要影响水侧传热热阻1/kw,其中kw为水侧传热系数[14]:

(4)

式中:αw为经验系数,按换热管厂家推荐取0.071;cw为水导热系数,由平均温度计算得到,kW/(m·K);di为换热管内径,m;Re为水侧雷诺数;Pr为平均温度下水侧普朗特数;λw为平均温度下水的运动黏度,m2/s;λe为管壁温度下水的运动黏度,m2/s;

通过模拟计算得到不同热流密度、不同水流速下总传热系数K的变化规律,以及换热管内外热阻占比情况分别如图1、图2所示。

图1 总传热系数随水流速的变化Fig.1 Variation of the total heat transfer coefficient with the water velocity

图2 换热热阻占比随水流速的变化Fig.2 Variation of the proportion of heat transfer resistance with water flow rate

由上述分析计算可知,当冷冻出水温度恒定(以7 ℃为例)时,随着设计进出水温差的增大(亦即随着管内水流速的降低),蒸发器的传热热阻主导将逐渐转移至管内水侧,水侧换热效果逐渐恶化,导致蒸发器总的传热系数随之减小。因此,优化冷冻水系统大温差设计下冷水机组的性能,主要在于强化蒸发器水侧的设计。

2 大温差离心式冷水机组实验分析

2.1 实验方案

提高制冷剂蒸发温度,可以提升冷水机组的能效,基于此在冷冻水系统大温差设计下,采用两台冷水机组进行蒸发器侧串联运行设计[15-16]:一方面提高水侧流速,强化换热;另一方面,上游机组出水因位于进出水大温差的中间温度,蒸发温度也将显著提高,从而提升整个系统的效率。

基于冷水机组串联运行的设计思想下,将两台机组进行模块化组合,并使冷凝器同样形成串联、逆流运行,设计一种专用于冷冻水大温差(17/7 ℃)的测试样机,样机名义制冷能力为4 922 kW,由两台相同的2 461 kW离心式冷水机组子系统模块化构成,两台子系统的制冷剂侧独立,水侧则形成串联逆流布置形式。其中,每个子系统的蒸发器水侧可通过水室端盖、隔板调整,进一步实现子系统内部单、双流程两种对比方案,如图3所示。

图3 实验样机系统方案Fig.3 Experimental prototype system scheme

2.2 实验装置

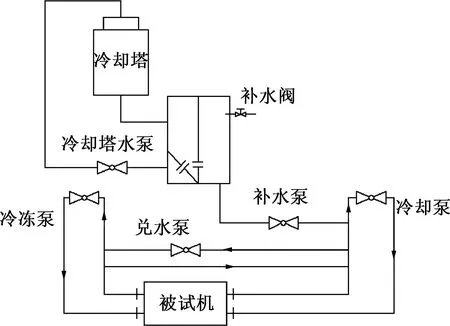

实验装置依据标准GB/T 18430.1—2007《蒸气压缩循环冷水(热泵)机组 第1部分:工业或商业用及类似用途的冷水(热泵)机组》[17]所规定的液体载冷剂法建立,机组蒸发器侧制冷量测定和冷凝器侧热平衡校核分别采用液体载冷剂法和热平衡法,原理如图4所示。

图4 实验装置原理Fig.4 Principle of experimental device

因没有实际末端热负荷消耗机组制冷量,实验台采用兑水泵将一定量的冷却水兑入冷冻水系统,提升冷冻水温度,中和机组冷负荷,使实验工况可以维持稳定,兑水泵的转速直接取决于测试样机工况运行稳定时的制冷量大小。

因水力平衡,同流量的冷冻侧低温水将返回冷却水系统,降低冷却进出水温度,但并不足以完全抵消机组冷凝热,超出的热量(等于机组的输入功率)则由混合水箱中的冷水来中和,混合水箱自身则通过带冷却塔的独立冷却系统来维持恒温。

机组运行工况如表1所示,所有工况下蒸发器侧冷冻水流量为847 m3/h,冷凝器侧冷却水流量为1 058 m3/h,每个工况达到稳定后,连续运行2 h通过实验台监控软件等距取7组测试数据,将平均值作为该工况的测量结果,同时冷、热水侧热力平衡要求满足≤5%。

表1 大温差实验工况Tab.1 Large temperature difference test conditions

2.3 实验结果及分析

2.3.1 水流程对比实验

在大温差测试工况下(冷冻进/出水温度17/7 ℃),两个子系统均运行满载后,通过微调两个子系统负荷,使机组整体制冷量达到名义4 922 kW,且蒸发器连管的中间温度为12 ℃,则可认为两台机组制冷量大小一致。

在该方法下,通过改变蒸发器水室端盖和隔板,可分别实现机组两个子系统蒸发器水侧单流程和双流程串联两种形式,研究在换热面积不变,工况、水流量相同的情况下,单、双流程造成不同水流速对机组性能的影响,满负荷、部分负荷性能测试结果分别如表2、表3所示。

表2 单、双流程满负荷性能测试结果对比Tab.2 Comparison of single and dual process full load performance test results

表3 单、双流程部分负荷性能测试结果对比Tab.3 Comparison of single and dual process partial load performance test results

由测试结果可知,串联布置的两台机组,随子系统蒸发器水侧由单流程改双流程,相同换热面积下,水流速的提高使换热效果显著增强,换热量与性能系数均有所提高,蒸发温度分别比单流程时提高0.9~1.7 ℃,整机的满负荷性能系数COP提升6%,综合部分负荷性能系数NPLV提升3.8%。

2.3.2 双系统负荷匹配实验

基于2.3.1的实验测试结果,子系统蒸发器水侧双流程、整机串联逆流的方案性能更优,在此情况下维持整机总冷量名义4 922 kW不变,通过检测和控制两个子系统连管中间温度,微调两个压缩机的工作转速,使两个子系统分别承担不同的实际制冷量比例,对整个机组性能测试结果如表4所示。

表4 双系统负荷配比实验结果Tab.4 Test results of dual system load ratio

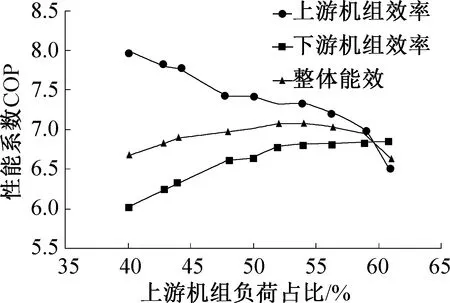

由表4可知,上游机组因冷冻出水温度较下游机组(子系统2)高,蒸发温度占优势,所以能效通常高于下游机组(在上游机组负荷占比<60%以前);但该优势随着上游机组负荷占比增大而缩减,因为随上游机组负荷占比逐步增大,该子系统的出水温度降低,在冷凝温度基本不变的情况下,上游机组的蒸发温度呈下降趋势,而下游机组则因为出力逐渐减小而冷却出水温度降低,在蒸发温度基本不变的情况下,冷凝温度随之下降,带来的能效提升作用一定程度上弥补了下游机组蒸发温度低的劣势。

能效随上游机组负荷占比的变化如图5所示,从整体上看,当上、下游机组承担负荷占比约为55%∶45%时,整机性能出现拐点达到最优。

图5 能效随上游机组负荷占比的变化Fig.5 The variation of COP with the proportion of upstream machine load

在机组实际设计生产和运行控制中,可以根据水系统的布置,对串联上下游机组的换热器、压缩机及控制参数进行差异化设计,以达到最优的节能效果。

3 结论

基于蒸发器换热机理的理论分析,对冷冻水大温差设计条件下串联机组的不同匹配方式对整机性能的影响进行实验研究,得到如下结论:

1)大温差低流量下,蒸发器换热热阻主要转移至水侧,优化机组性能主要在于强化蒸发器水侧换热设计;

2)提高流程数可以提升水流速、强化水侧换热。大温差系统下串联运行的两台机组,双流程设计相对单流程设计性能可提升6%;

3)大温差系统下,串联逆流布置的两台机组,上、下游机组承担负荷占比为55%∶45%时整体性能最优,建议采用差异化设计和控制。