基于三菱PLC的接线端子装配机的控制系统设计*

2021-10-11刘涵茜

刘涵茜

(苏州工业园区职业技术学院,江苏 苏州 215123)

0 引言

由于人工劳动力短缺问题日益明显,因此开发接线端子全自动组装机已经成为小型外加工服务商的迫切需求。虽然接线端子组装机都是小批量定制化产品,但是随着家电市场的持续繁荣,开发接线端子装配机仍然存在很大的市场空间。目前市场上接线端子种类繁多,根据使用场合的不同,各个厂家要求不一样,设计形状也大不相同,难以标准化,因此市场上该类型的自动化设备都是小批量定制化生产。本文所设计的接线端子装配机专用于格力电器的接线端子,该设备需具有以下几个特点:①投入少,产量高,并且控制系统简单,保护功能齐全;②大量采用标准件,保证设备的运行稳定,并且后期的维护简单快捷;③接线端子待装配零部件较多,但要求设备装配单元少,动作流程简单。

1 接线端子装配机的结构和功能

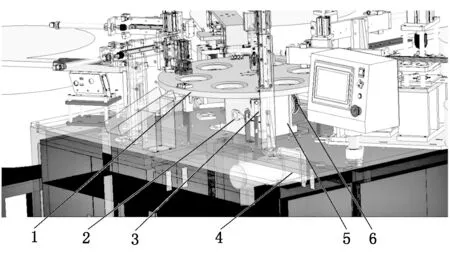

接线端子装配机主要包括进料单元、植入螺母单元、插入垫片单元、锁螺丝单元、插定位销单元和出料单元6个部分。单元加工顺序由顺时针方向依次装配:进料—植入螺母—插入垫片—拧螺丝—插定位销—出料,每个零部件的供料都采用了振动盘排列。接线端子装配机整体结构如图1所示。

图1 接线端子装配机整体结构

为提高加工效率,接线端子装配机采用了六工位圆盘顺序装配,可以实现多工位同时动作、加工,如图2所示。六工位圆盘单元通过PLC控制步进电机来实现精准定位。设计机械结构时,考虑到该圆盘单元需要高度精准定位,因此凸轮分割器分为两个轴,一个轴由主轴电机带动,实现转动相应的角度,带动转盘旋转;另一个轴用于高速计数,相当于编码器的功能。

1.1 植入螺母单元

螺母植入单元主要由旋转气缸、升降气缸、真空吸头和旋转臂等部分组成,如图3所示。当光纤传感器检测到直线送料器最前端有工件时,振动盘停止振动,传感器传递取料信号,这时根据前后光纤传感器来判断旋转升降机构如何动作,要实现的目标是使前真空吸头有工件,后真空吸头没有工件。前真空吸头用于放置工件到圆盘单元上,后真空吸头用于抓取工件,当升降气缸执行回缩到位时,两边的真空吸头一个执行吹气,另一个执行进气。通过旋转升降机构交替抓放工件,实现高效运行。

1-圆盘;2-凸轮跟随;3-凸轮随动器;4-主轴电机及减速器;5-凸轮分割器;6-同步轮

1.2 插定位销单元

图4为插定位销单元。定位销由振动盘供料,当插定位销单元发出请求装配信号,振动盘会通过气管连接螺丝机夹嘴,通过气吹的方式将定位销送到螺丝机夹嘴处,此时送料气缸执行下压,下压元件在送料气缸力的作用下会将螺丝机夹嘴张开,使定位销进入接线端子定位孔内,当送料气缸到达限位处,气缸进入缓冲状态,在压缩弹簧的作用力下继续缓慢下降,直到到达油液缓冲器最大压缩行程,气缸执行服务动作,一个装配工作周期完成。

1-密封圈槽;2-安装快速接头;3-旋转气缸;4-直线轴承;5-升降气缸;6-圆柱导轨;7-真空吸头;8-密封盖板;9-旋转臂

2 控制系统设计

2.1 控制流程

首先将振动盘里加满料,通电开机自动工作运行;接着在人机界面上设定系统参数,查看触摸屏是否有报警显示,检查指示灯是否运行正常,如果一切准备就绪,此时按下人机界面上的启动按钮,控制系统将会按照以下流程工作:首先从圆盘的振动盘进料口抓取工件,放入圆盘工位1,然后发出进料完成信号,凸轮分割器驱动圆盘旋转相应的角度;这时工位1和工位2同时工作,工位1进料、工位2向接线端子内植入螺母,待两个工位都发出完成信号时,凸轮分割器驱动圆盘旋转相应的角度;这时工位1、工位2、工位3同时工作,工位1、2的动作与前面相同,工位3执行向接线端子内插入垫片的动作,待3个工位都发出完成信号时,凸轮分割器驱动圆盘旋转相应的角度;这时工位1、工位2、工位3重复前面的动作,工位4执行锁螺丝的动作,待4个工位都发出完成信号时,凸轮分割器驱动圆盘旋转相应的角度;这时工位1、工位2、工位3、工位4执行前面相同的动作,工位5执行插定位销的动作流程,待5个工位都发出装配完成信号时,凸轮分割器驱动圆盘旋转相应的角度;这时一个装配完成的接线端子将会在工位6出料口出料。按照这样的顺序流程循环连续工作,实现多个工位同时进行装配的自动化批量生产任务。

1-螺丝机夹嘴;2-压缩弹簧;3-下压元件;4-送料气缸;5-浮动接头;6-直线导轨;7-油液缓冲器;8-导轨限位块

2.2 系统互联图

通过分析控制流程可知接线端子装配机的控制属于顺序控制,圆盘的旋转采用步进电机及配套的驱动器控制;控制系统对信号的处理为数字量的处理和控制;通过人机界面来实现参数设置、启停控制及实时监视等功能。针对上述要求,选用三菱晶体管输出的FX3U系列PLC及昆仑通态的触摸屏,PLC与触摸屏之间通过232串口进行通讯,其系统互联图如图5所示。

图5 系统互连图

2.3 PLC输入/输出信号接线

由于使用了步进电机控制六工位圆盘,因此选用晶体管输出的PLC。FX3U系列的PLC带有3个高速脉冲口,PLC的输出端Y0~Y7为步进电机定位控制用,Y0~Y2为高速脉冲输出口,Y3~Y7为方向信号。该系统设计电路中定义脉冲信号输出为Y0,方向信号为Y3,脱机信号为Y4。此外Y10~Y37均为各单元气缸电磁阀输出信号,PLC的输入信号主要来自于气缸的磁感应传感器以及光纤传感器信号。PLC I/O接线图如图6所示。

图6 PLC I/O接线图

由于本系统设计占用的I/O点很多,选型所采用的FX3U-80MT输入输出点不够,后又根据需要进行了I/O扩展,选择的扩展模块为FX2N-16ER。

2.4 触摸屏设计

图7为触摸屏系统自动运行界面,设置了4个指示灯显示,分别为自动运行、初始状态、故障报警、原点位置,这样能够实时监控系统运行情况,只有在4个指示灯均显示正常的状态下才能够启动或者保持运行状态;设置了3个按钮,分别为启动按钮、停止按钮和急停旋钮;在触摸屏的下方有5个功能界面按钮,每个界面对应不同的功能,可以实现任意切换。

图7 自动运行界面 图8 报警显示界面

图8为系统报警显示界面,滚动提示可以实时显示当前故障;窗口提示能记录一段时间内的所有报警,以表格的形式记录,系统默认报警信息保存时间为一周;报警提示类似于窗口提示,在提供信息的同时还可以提供声音报警;在触摸屏的下方有5个功能界面按钮,每个界面对应不同的功能,可以实现任意切换。

2.5 PLC编程

基于PLC控制的装配系统采用了三菱GX Works2编程软件编辑梯形图程序,通过DZRN、DDRVA等定位指令完成步进电机的回零控制及位置控制,如图9、图10所示 。通过子程序调用选择各工位程序的运行,缩短了程序扫描执行的时间。

图9 步进电机原点回归控制 图10 步进电机定位控制

3 结语

接线端子装配设备采用了三菱PLC控制,与原来的继电器电路控制系统相比,具有更大的灵活性和通用性;通过人机界面能够实现对设备的实时操作与监控,更加方便快捷。此设备采用自动控制,不需要人员频繁操作,降低了工作强度,节省了人力和成本。通过一段时间的试运行,该设备能够正常且稳定运行。