风力发电机轴承疲劳失效与电腐蚀故障的辨析

2021-10-11陈星,许峰

陈 星,许 峰

(国家电投集团 湖南娄底新能源有限公司,湖南 娄底 417000)

0 引言

某风场共有60台风电机组,自风场投入运行两年以来,已有9台机组的发电机自由端轴承因故障进行了更换,即占风场总台数15%的风机更换过发电机自由端轴承。为减少发电机轴承的更换频率,降低轴承失效带来的损失,需通过对振动监测系统的数据分析以及故障轴承拆解的情况,找出轴承批量发生疲劳失效和电腐蚀故障的原因。

1 风电机组在线振动监测与分析系统

风电机组在线振动监测与分析系统的基本监测对象是风电机组的传动链,它通过安装在机组传动链特定位置的不同传感器,获得主轴、齿轮箱、发电机等关键设备的振动、转速等信号,同时运用专用分析算法对各种信号进行处理,由此获得故障特征量,从而对可能发生的故障隐患进行判断和预估,为机组的维修提供指导和建议。

本风场60台机组均为双馈型风电机组,每台机组均配置了振动监测与分析系统。风电机组振动测点的布置如图1所示,在主轴承、齿轮箱、发电机等传动链关键部件上安装有振动加速度传感器。其中,测点1、5位于轴承上,测点2、3、4位于齿轮箱上,测点6、7位于发电机上。

1~7-测点

振动监测与分析系统可实时监测各测点的振动有效值、峰值、峰峰值、包络峰值等特征值,并具有振动值超限报警功能。同时,系统还提供波形、频谱、包络谱、历史趋势等分析手段。

2 滚动轴承故障机理及特征

滚动轴承按其几何形状和转速产生独特的频率。有缺陷的轴承一般会产生4种基本的故障特征频率,即外圈通过频率(BPFO)、内圈通过频率(BPFI)、滚动体旋转频率(BSF)和保持架频率(FTF),分别表示为:

(1)

(2)

(3)

(4)

其中:f为旋转设备的转动频率;β为接触角;N为滚动体数量;Pd为节圆直径;Bd为滚珠或滚柱直径。

以上的轴承机械参数确定后,就能算出轴承故障特征频率。在线振动监测与分析系统一般都提供轴承数据库,轴承数据库会给出通用轴承的归一化故障频率。通过轴承型号和生产厂家即可查询到轴承故障特征频率。本次监测的风场发电机轴承有两种型号,其中53台机组的发电机驱动端和自由端轴承型号为SKF 6630M/C3,另外7台机组的发电机驱动端和自由端轴承型号为FAG 6332/C3,其归一化特征频率(即频率值除以转速频率,无单位)见表1。

表1 轴承型号及各故障特征频率

3 风力发电机轴承振动状态及分析

对本风电场60台机组的振动数据进行比对分析,我们发现正常和异常机组的数据有所不同,异常机组之间的数据也有区别。经过对振动数据的分类统计,可将机组分成三种类型,即类型A——正常机组、类型B——异常机组和类型C——异常机组。机组类型统计如表2所示。

表2 风电机组分类

3.1 类型A:正常机组

正常机组的振动状态以3#机组为例,在发电机转速为1 750 r/min时,发电机自由端的振动包络峰值为0.02g,时域波形峰值为0.826g,有效值为0.243g,峰值系数(峰值/有效值)为3.39,如表3所示。

表3 正常机组发电机自由端特征值

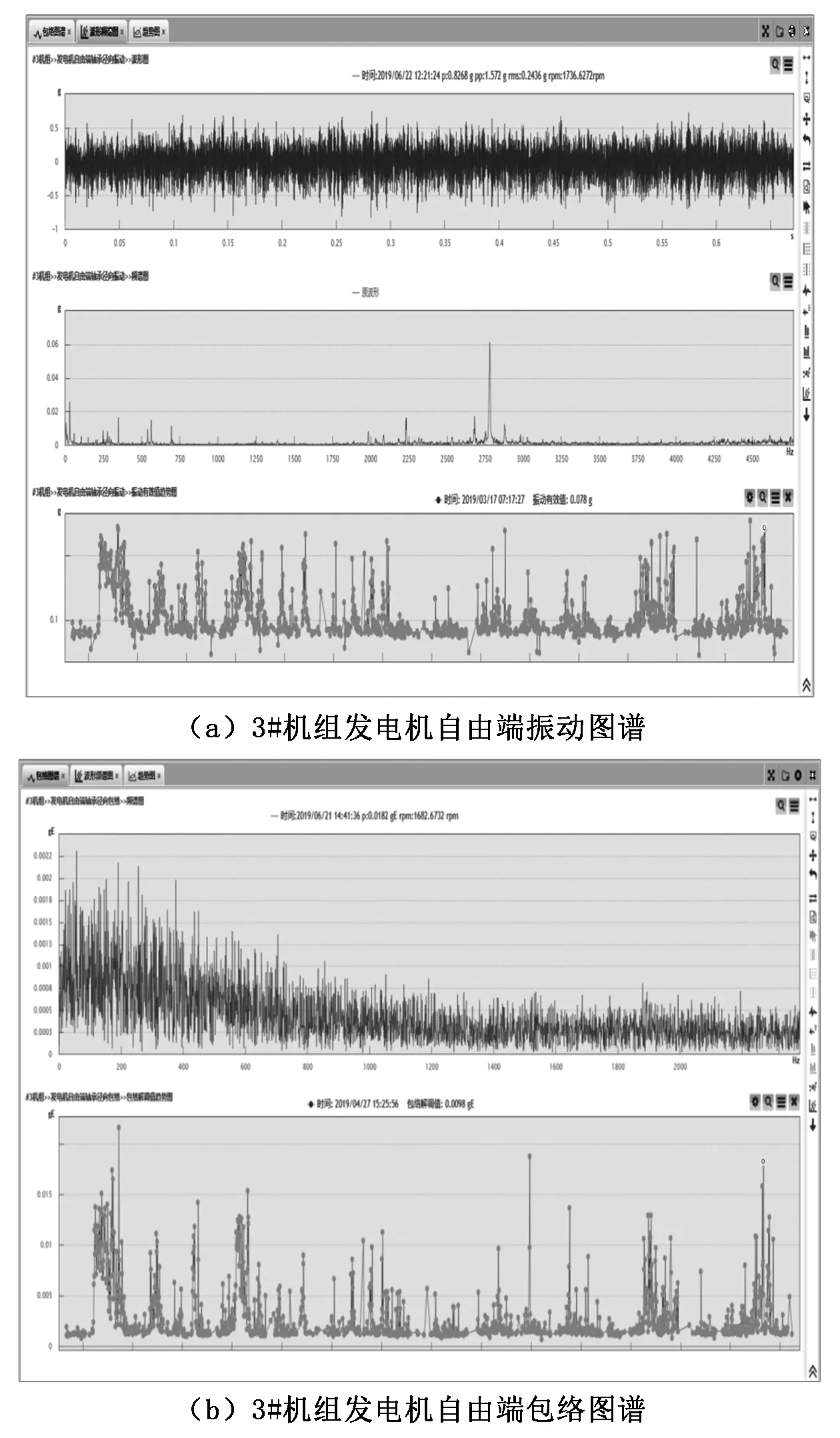

图2为3#机组发电机自由端振动图谱及包络图谱。其中时域波形中横坐标为时间,纵坐标为加速度值。

图2 3#机组发电机自由端振动图谱和包络图谱

分析图2可获得如下结论:①包络峰值趋势平缓;②包络谱频率散乱无规律;③频谱前端存在低幅值转频,没有谐波和边带;④时域波形没有明显冲击;⑤振动有效值趋势平缓。

3.2 类型B:异常机组

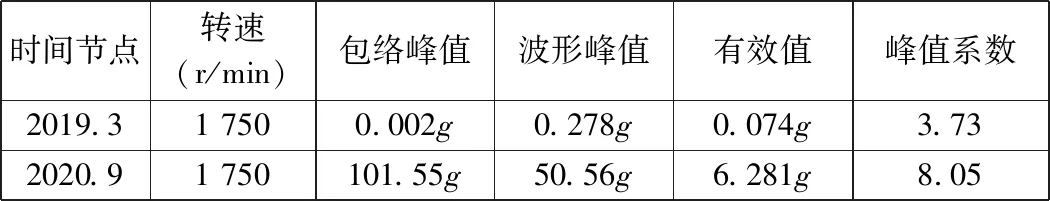

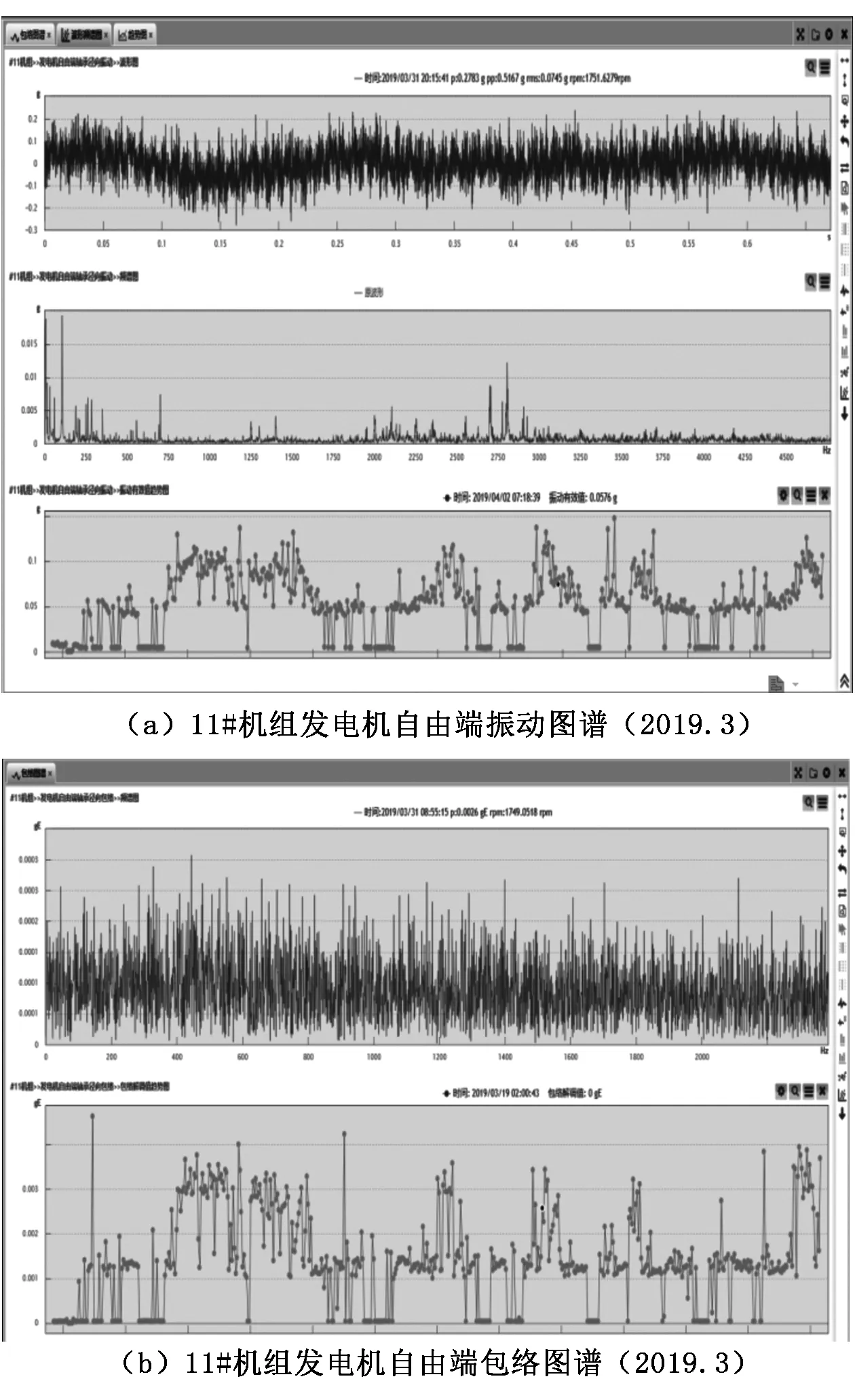

异常机组的振动状态以11#机组为例,2019年6月初包络谱中发现轴承特征频率,包络解调值趋势上升,跟踪运行至2020年9月更换。

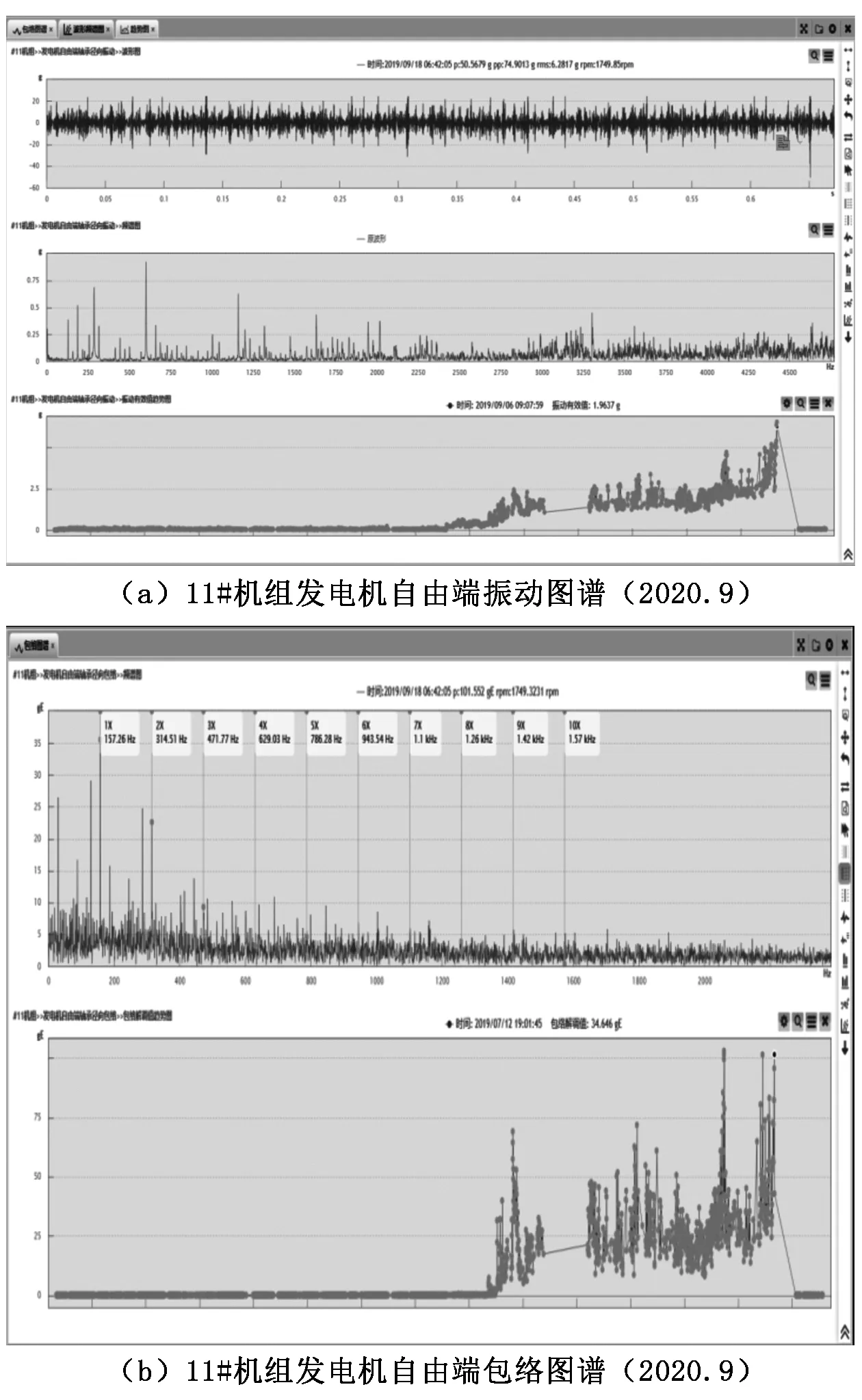

2019年3月初,在发电机转速为1 750 r/min时,发电机自由端的振动包络峰值为0.002g,时域波形峰值为0.278g,有效值为0.074g,峰值系数值为3.73。2020年9月,同样在发电机转速1 750 r/min时,其包络峰值为101.55g,波形峰值为50.56g,有效值为6.281g,峰值系数值为8.05,其各主要特征值都出现大幅度的升高,具体数据如表4所示。

表4 类型B异常机组发电机自由端特征值

11#机组发电机自由端振动图谱及包络图谱如图3和图4所示。

分析图3和图4可获得如下结论:①包络峰值趋势大幅度升高,幅值较大;②包络谱检测到轴承故障频率;③故障期频谱有谐波和边带;④时域波形有高幅值冲击;⑤振动有效值趋势大幅度升高,幅值较大;⑥频谱底噪抬升明显。

图3 11#机组发电机自由端振动图谱和包络图谱(2019.3)

图4 11#机组发电机自由端振动图谱和包络图谱(2020.9)

根据上述振动数据和图谱的分析,我们初步判定此类机组的发电机自由端的滚动轴承出现了疲劳失效故障。

3.3 类型C:异常机组

异常机组的振动状态以22#机组为例,2020年8月初发现振动有效值趋势有上升迹象,频谱出现轴承特征频率,跟踪运行至2021年3月更换轴承。

2020年5月初,在发电机转速为1 750 r/min时,发电机自由端的振动包络峰值为0.190g,波形峰值为2.766g,有效值为0.642g,峰值系数值为4.30。2021年3月,同样在发电机转速1 750 r/min时,包络峰值为0.462g,波形峰值为9.284g,有效值为1.983g,峰值系数值为4.68,其振动有效值和波形峰值出现了大幅度的升高,具有数据如表5所示。

表5 类型C异常机组发电机自由端特征值

22#机组发电机自由端振动图谱及包络图谱因篇幅所限此处未给出。

分析图谱和相关数据可获得如下结论:①包络峰值有明显上升趋势,但幅值不大;②包络谱频谱几乎同时检测到轴承特征频率;③频谱有明显的工频成分;④故障期频谱有谐波、转频;⑤时域波形有低幅值冲击;⑥振动有效值趋势抬升明显,但幅值不高;⑦频谱底噪抬升不明显。

根据上述振动数据和图谱的分析,我们初步判定此类机组的发电机自由端的滚动轴承出现了电腐蚀失效故障。

3.4 故障验证

对从9台故障机组上更换下来的9套故障滚动轴承全部进行整体拆解,以观察损伤的特征,并分析损伤的原因。

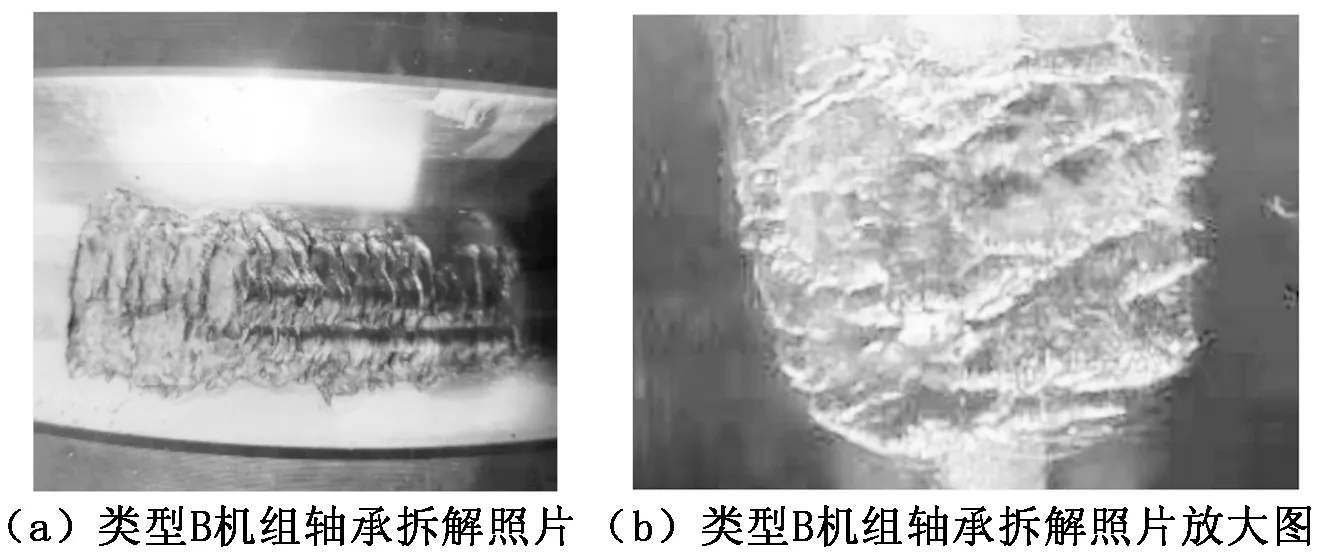

类型B机组的轴承拆解照片如图5所示,可以发现轴承内圈滚道出现大面积剥落,为典型的疲劳失效特征。

图5 类型B机组轴承拆解照片及放大图

类型C机组的轴承拆解照片如图6所示,轴承外圈滚道出现搓衣板状的规则条纹,是电腐蚀给轴承带来的损伤特征。

图6 类型C机组轴承拆解照片及放大图

结合振动数据分析,我们发现正常轴承与失效轴承的振动状态完全不同,通过仔细查看振动数据的差异,可比较容易地分辨两者的区别。但轴承疲劳失效与电腐蚀故障,在振动状态上大体相同,只是在频谱的底噪和振动的幅值上有一些细微的差异。

4 滚动轴承疲劳失效和电腐蚀机理阐述

4.1 滚动轴承疲劳失效

滚动轴承疲劳是指由滚动体和滚道接触处产生的重复应力引起的组织变化。疲劳明显的表现为颗粒从表面剥落。疲劳失效分为次表面起源型和表面起源型。次表面起源型疲劳是指在滚动接触载荷作用下组织发生变化,并在表面下某一深度(即次表面)开始出现显微裂纹,显微裂纹的出现常常是由轴承钢中的夹杂物引起的,见图7;表面起源型疲劳是由表面损伤造成的一种失效模式,表面损伤是润滑状况劣化或轴承在滚动接触部位未形成油膜的条件下运转且出现一定程度滑动时,对金属表面凸微体的损伤,它将引起凸微体的显微裂纹和显微剥落。由此可见,表面和次表面起源型疲劳失效都是从微观裂纹发展至宏观缺陷的,如图8所示。

图7 次表面显微裂纹 图8 次表面疲劳扩展

4.2 滚动轴承电蚀

电流引起的轴承问题由来已久,当电流通过滚动体和润滑油膜从轴承的一个套圈传递至另一个套圈时,由于绝缘不良或电机轴上的感应电压足以克服轴承润滑剂的击穿电压时,在接触区域内就会发生击穿放电,对轴承造成损伤,从而影响轴承的使用寿命。

双馈型风力发电机轴电压是由发电机两轴承端或电机转轴与轴承间所产生的电压,其产生原因一般有以下几种:①机侧变流器和网侧变流器各自产生的共模电压均会在轴上感应出轴电压;②磁不对称引起的轴电压;③漏磁通引起的轴电压。

轴电压达到一定值时,通过轴承及其底座等形成闭合回路产生电流,这个电流称为轴电流,电流穿过轴承流经电机并通过接地的基础框架,随着时间推移,轴承套圈和滚动体之间的接触区域表面材料就会慢慢移失,呈现出电蚀特有的损伤特征,即波纹状凹槽,见图9,这些凹槽是等距的。

图9 电流泄漏形成的波纹状凹槽

4.3 两类故障的辨析

比较两种类型的故障总结如下:振动传感器对次表面裂纹引发的冲击有较明显的频响,所以在故障较早期就可以在包络谱中发现轴承特征频率,而轴承的电蚀是轴承套圈和滚动体之间接触区域材料的缓慢移失,即疲劳失效是从次表面开始,电腐蚀是从材料表面开始。我们利用这一特性,并接合频谱中是否存在工频,可以区分轴承的疲劳失效和电腐蚀故障的频谱特征。轴承电腐蚀在高频段不会引发冲击,所以包络谱中比较难发现轴承缺陷频率,当存在缺陷时,故障特征频率已出现在中低频段的频谱中。

5 故障预防及维修

本风场53台机组的发电机轴承型号为SKF 6630M/C3,该型号为绝缘轴承,能有效抑制轴电流。因此我们陆续将其他7台机组使用的非绝缘轴承全部替换成了绝缘轴承。对于轴承出现疲劳磨损现象的机组,经检查发现其自动润滑装置的给油量与其他正常机组相比偏低,我们对给油量进行了及时调整。经整改后,风场的60台风电机组至今运转正常,再未出现类似故障现象。