基于电量参数特征分析的逆变器开路故障诊断方法研究

2021-10-11刘志龙李曈希聂常华唐樟春李嘉明

刘志龙,李曈希,聂常华,湛 力,唐樟春,欧 柱,李嘉明,徐 尧

(1.中国核动力研究设计院,四川 成都 610000;2.电子科技大学机械与电气工程学院,四川 成都 611731;3.电子科技大学广东电子信息工程研究院,广东 东莞 523000)

0 引言

电压源逆变器广泛应用于核能、航天、电力拖动等领域,扮演着越来越重要的角色。电压源逆变器故障诊断方法分为三类:基于电流信号的逆变器开路故障诊断方法[1-4],基于电压信号的逆变器开路故障诊断方法[5-7],基于智能算法的逆变器开路故障诊断方法[8-12]。基于电压信号的逆变器开路故障诊断方法有着其他诊断方法所不具备的优势,但是也存在着很多缺陷,例如需要额外的硬件传感器或者电路进行电压采集。基于电流信号的逆变器开路故障诊断方案诊断成本低,但是其诊断效果不佳,例如各相电流信号容易受到噪声的影响,因而影响到诊断结果。与此同时,这种诊断方法的诊断效果与逆变器负载的变化关系巨大,负载的变化会造成误诊断。基于智能算法的逆变器开路故障诊断方法的诊断性能良好,但是往往计算量大。

针对以上基于电流信号的逆变器开路故障诊断方法和基于电压信号的逆变器开路故障诊断方法的缺陷,本文提出了基于电量参数特征分析的逆变器开路故障诊断方法。该方法在保留基于电压信号的逆变器开路故障诊断方法优越性的同时,克服了基于电流信号的逆变器开路故障诊断方法可靠性低的缺陷。

1 三相逆变器线电压特征分析

分析逆变器线电压在非故障状态下和故障状态下的特点变化,即逆变器在运行时电流流向以及各个功率开关管的状态,从而得到线电压变化特点。

1.1 逆变器在正常状态下的线电压特征

首先,分析逆变器正常状态下,线电压uab的变化特点,具体分为4种状态。逆变器正常运行如图1所示。

图1 逆变器正常运行示意图

ia、ib以图1(b)所示方向为正。以状态一为例:电流ia为正,电流ib为负,且开关管V3和开关管V2处于打开状态。此时,电流ia流经D2,电流ib流经D3,如图1(a)所示,线电压uab的大小为-Udc。同理可得逆变器在非故障情况下其余线电压(uab、ubc、uca)的变化特点。正常状态下线电压uab的变化特点如表1所示。

表1 正常状态下线电压uab的变化特点

1.2 逆变器在故障状态下的线电压特征

V1开路故障时逆变器运行如图2所示。

图2 V1开路故障时逆变器运行示意图

首先,分析V1故障对线电压uab造成的影响,具体分为八种状态。以状态一为例:电流ia为正,电流ib为正,并且V1、V3的控制信号均为“打开”,二极管D2开通且开关V3导通。在这种状态下,电流ia流经D2,电流ib流经V3,此时线电压uab的大小为-Udc。同理,可以得出V2故障情况下,uab的变化特点。ubc、uca的变化特点分析原理相同。V1故障前后线电压uab的变化特点如表2所示。

表2 V1故障前后线电压uab的变化特点

1.3 逆变器开路故障前后的电流特征

某一功率开关管发生开路故障后,负载电流的变化会有一定的特点。V2故障后三相电流波形如图3所示。

图3 V2故障后三相电流波形

每个周期内,有半个周期逆变器电流变为零,而另外半个周期逆变器电流并没有发生变化。如果逆变器a相桥臂开关管V2发生故障,那么在故障后的每个周期内,半个周期逆变器a相电流ia变为0,而另外半个周期逆变器a相电流ia并没有发生变化。

2 故障诊断方案

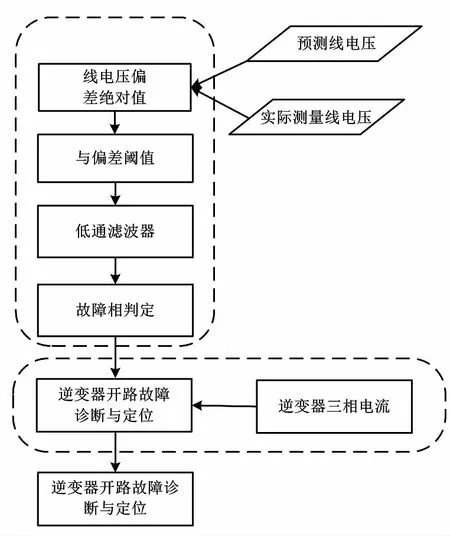

逆变器开路故障诊断方法总体方案如图4所示。

图4 逆变器开路故障诊断方法总体方案

根据逆变器线电压在功率开关管出现开路故障的情况下各相之间线电压的变化特点,提出基于线电压变化的故障相检测与定位方法。在基于电压变化分析的基础上,检测出故障相。接着,分析逆变器电流变化特点,提出基于电流的额外的诊断变量,利用电流诊断量进行最终的故障定位。

2.1 基于线电压的故障相检测与定位

线电压测量如图5所示。由图5可以看出,只用两个传感器测量得到的电压为Um12、Um23。其中,第三个电压Um31可以通过测量的Um12、Um23计算得到。

图5 线电压测量示意图

故障诊断所需要的预测电压可根据逆变器运行原理计算得到,计算式如式(1)所示。

(1)

式中:e1、e3、e5为逆变器开关管驱动变量,即每个桥臂上开关管的控制信号,其值为0或者1,若为1表明开关管被打开,反之则表明开关管被关闭;U12es、U23es、U31es为线电压预测值。

整个诊断系统由故障检测模块和故障识别模块组成。故障相检测定位如图6所示。三个故障检测模块分别为FD12、FD23、FD31。它们分别针对a相、b相、c相,输入直流电压Udc、开关管控制信号以及测量的电压信号,最终将得到的信号输出到故障识别模块。故障检测模块仅负责各相开路故障的检测。故障识别模块的作用是定位故障相位置。

图6 故障相检测定位框图

故障检测模块FD12内部结构如图7所示。

图7 故障检测模块FD12内部结构

另外两相的故障检测模块FD23、FD31与FD12的结构一致。首先,利用逆变器运行原理,结合直流输入Udc以及开关管控制信号e1、e3,预测两相之间的电压。然后,将预测电压和测量电压作比较,得到差值u。将差值u和定义好的故障阈值作比较,并将比较结果输入低通滤波器消除干扰带误差。和传统的逆变器开路故障诊断方法不同的是,本文提出的故障检测模块不仅设置了偏差大小阈值,还利用低通滤波器消除干扰以及误差。低通滤波器消除了在非故障情况下由于死区和开关开通关断延时等因素造成的误诊断现象,提高了可靠性。

故障识别模块结构如图8所示。由图8可以看出,它的输入为故障检测模块得到的输出。根据分析易知,一旦逆变器某一相的开关管发生了开路故障,将会影响相邻两相的测点电压数值,使两个故障检测模块同时出现故障信号。

图8 故障识别模块结构图

进一步将各相故障标志信号定义为:

(2)

2.2 基于电流诊断变量的故障开关管定位

为了诊断出哪一相发生了开路故障并定位逆变器故障开关管,提出了根据电流变化特点的诊断变量进行逆变器开路故障开关管定位的方法。首先,给出三相电压源逆变器(voltage source inverter,VSI)的诊断变量:

(3)

(4)

式中:n为三相桥臂,n=a、b、c;T为电流周期;〈in〉为取电流平均值;Ln(t)为诊断变量。

由式(4)可以看出,所定义的故障定位变量是基于周期平均电流量的。有了诊断变量L并不能完成定位,还需定义诊断变量P。诊断变量P定义如式(5)所示。

(5)

式中:n为三相桥臂,n=a、b、c;k为阀值。

在诊断出哪一相发生故障后,利用诊断变量P进行桥臂开关管故障定位。然后,可根据诊断变量P的大小判断出故障点。

3 试验结果分析

使用MATLAB/Simulink软件搭建仿真模型,对故障诊断方法进行仿真验证。以a相桥臂下开关管开路故障为例进行分析。图9为故障前后线电压uab的波形。由仿真波形可以看出,在0.315 s发生故障后,线电压uab产生了畸变,其波形的特点是周期性出现畸变。

图9 故障前后线电压uab的波形

图10为故障前后线电压ubc的波形。由仿真波形可以看出,在0.315 s发生故障后,线电压ubc并没有产生畸变,说明开关管的故障并没有影响到线电压ubc。

图10 故障前后线电压ubc的波形

图11为故障前后线电压uca的波形。由仿真波形可以看出,在0.315 s发生故障后,线电压uca产生了畸变,并且波形的特点是周期性出现畸变。

图11 故障前后线电压uca的波形

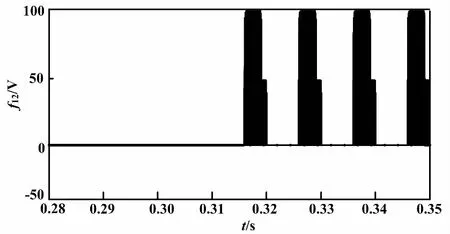

图12为逆变器诊断信号f12波形。由图12可以看出,在0.315 s发生故障后,f12发生突变,表明出现故障。

图12 逆变器诊断信号f12波形

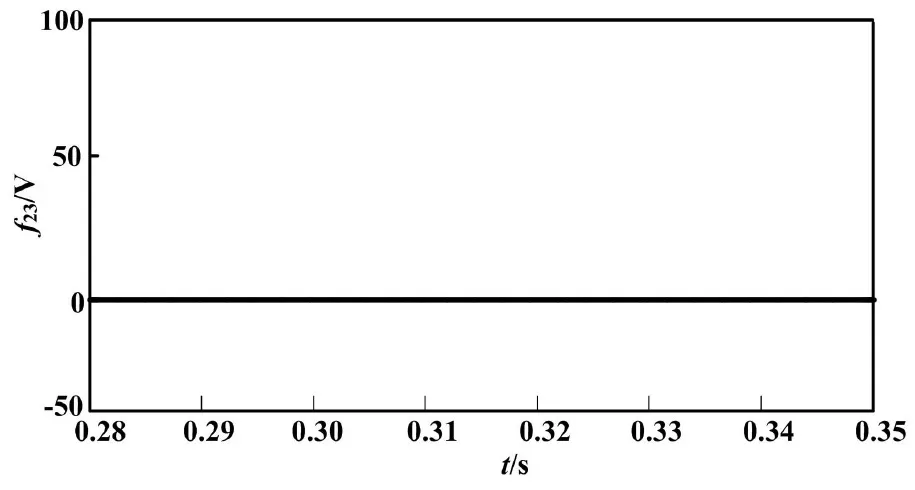

图13为逆变器诊断信号f23波形。由图13可以看出,在0.315 s发生故障后,f23并未发生变化,V1发生开路故障并没有影响到诊断检测模块FD23,和上文分析一致。

图13 逆变器诊断信号f23波形

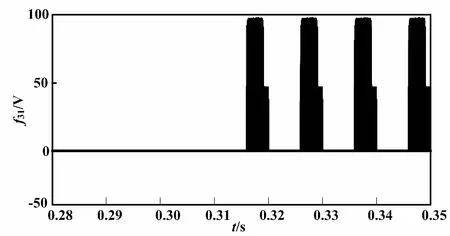

图14为逆变器诊断信号f31波形。由图14可以看出,在0.315 s发生故障后,f31发生突变,表明出现故障。

图14 逆变器诊断信号f31波形

图15为逆变器故障标志信号Wa波形。由图15可以看出,在0.315 s发生故障后,Wa发生突变,其值由0变为1,表明a相出现故障。这是因为波形f31和波形f12都大于阈值,根据式(2),a相发生故障,Wa值突变为1。

图15 逆变器故障标志信号Wa波形

图16为逆变器故障分析变量La波形。由图16可以看出,在0.315 s发生故障后,La发生突变,其值由0变为接近1的值,并且大于阈值k。

图16 逆变器故障分析变量La波形

图17为逆变器故障信号Pa波形。由图17可以看出,在0.315 s发生故障后,Pa发生突变,其值由0变为1。根据上文对诊断变量Pa的分析,可推断出V2出现了开路故障。

图17 逆变器故障信号Pa波形

4 结论

本文提出的基于电量参数特征分析的逆变器开路故障诊断方法,在保留基于电压信号的逆变器开路故障诊断方法的优越性的同时,克服了基于电流信号的逆变器开路故障诊断方法的可靠性低的缺陷。首先,分析了光伏逆变器在故障前线电压的变化特点;接着,提出了逆变器故障检测模块与故障识别模块;最后,提出了使用电流诊断变量进行开路故障开关管的定位。仿真试验证明了本文提出的诊断方法的有效性。该诊断方法可以减少由于逆变器开路故障带来的损失,能够在一定程度上提高电力、电动汽车、核电、航天等行业的安全性和可靠性。