基于Fluent的激光切割工艺仿真分析*

2021-10-11王志东徐方超张晓友

王志东,徐方超,佟 玲,徐 哲,孙 凤,张晓友

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.日本工业大学 机械工学科,日本 埼玉 345-8501)

0 引言

近些年来由于传统加工的局限性,特种加工技术应用的越来越广泛,大量学者对激光切割过程进行了研究。Negarestani R 等[1]对激光切割复合材料进行了仿真研究;于冬洋等[2]对激光切割复合材料的温度场进行了模拟仿真;Bocksrocker Oliver等[3]对激光前沿模型进行三维建模,认为特征条纹图案的变化很可能是由能量沉积的变化引起的;Quintero F等[4]通过实验的方式说明,当辅助气体轴线与激光轴线具有一定的夹角时,能够提高激光切割效率和切割质量;温鹏等[5]对激光切割过程建立数学模型,分析了激光光源和辅助气体对激光切割的影响,通过实验验证得出氧气切割能力要大于氮气切割能力;高文嫱[6]对激光切槽流体场进行三维建模,对切槽过程进行分析,得出激光光源与辅助气体对切缝具有双向耦合作用;孙凤等[7]通过建立稳态2D模型,从气体动力学方面对激光切割过程进行分析,认为离轴量会改变气体对切缝前沿的剪切力,从而提高切割效率。

本文提出一种基于多相流模型的激光切割过程的数值模拟方法,对激光切割过程进行数值模拟。

1 主控方程

激光切割包括铁的吸热温升过程、融化相变过程、氧铁反应放热过程等,上述过程中需要满足铁相与气相互不相容的基本条件,其中所使用动量方程为:

(1)

其中:ρ为密度;v为速度;为哈密顿算子;t为时间;p为流体压力;μ为黏度;g为重力加速度;S为源项。

式(1)为动量方程,熔融物吹除需要熔融物自身重力和辅助气体所提供的剪切力的合力作为驱动力,辅助气体分布如式(2)所示:

(2)

其中:P为辅助气体总压力;d为离轴量;w为切割速度;r为激光光斑半径;x为激光热源在水平方向的位置。

将辅助气体分布函数插入动量方程中,以满足喷嘴辅助气体压力。使用焓-孔介质法处理铁相变的问题,通过引入体积分数f概念来对融化区域的速度进行限制,如式(3)所示:

(3)

其中:Amu为糊状区常数;vp为固化熔融相界面附近液相速度;ε为避免分母为0的常数。在式(3)中我们可以看到当体积分数为1(液体)时,等式为0。因此只在固体铁体积分数小于1的时候会有源项输入。

能量方程满足能量守恒,在VOF(体积分数法)模型中,能量方程为:

(4)

其中:H为焓;k为传热系数;T为温度。激光能量以源项的方式添加到方程中,激光光斑为圆形,并且服从高斯分布,在z方向上服从二次函数变化如式(5)所示:

r=a(z-b)2+czmin≤z≤zmax.

(5)

其中:a、b、c为光斑系数。光斑半径值随着竖直方向变化,在同一时刻不同高度激光功率不一致,因而在高斯分布上要限定其范围才能保证其功率不变,激光热源分布如下:

(6)

其中:Q为激光热源;r为式(5)中光斑半径,在区域上只取直径部分。根据正态分布特点可知功率是常数,热源以源项的形式添加到能量等式中,采用隐式算子分割算法并行计算。

2 边界条件

本文使用ANSYS Fluent进行二次开发,插入激光热源自定义函数(UDF),为了处理铁相与气相互不相容的问题,采用体积分数法(VOF)对激光加工进行模拟。采用焓-孔介质法设置固化温度与液化温度解决铁的相变问题。插入不同的分布函数解决高斯移动热源与辅助气体不同轴的问题。图1~图3为激光切割几何模型。

图1 等轴测切割模型 图2 轴对称切割模型 图3 简化轴对称几何模型

激光切割是一个复杂的过程,为了仿真的可行性,对激光切割模型做了如下假设:

(1)在单位时间内热量输入为常数。

(2)流体流动模型为层流模型。

(3)氧铁反应与热源位置重合。

(4)忽略铁的蒸发效应。

为了仿真的真实可靠性,铁的物理参数为实际参数,表1为铁的物理参数。

表1 铁的物理参数

3 仿真结果

图4为不同时刻激光切割相分布示意图。由图4可知,随着时间的变化熔融物持续进行融化吹除,由于受空气动力学的影响,底侧部分被快速吹除,由于表面张力的作用在吹除过程中熔融物会在铁相底部形成残留。图5为在y=2 mm位置(模型中铁板下表面y=0 mm)不同时刻气相分布曲线。模型以两相互不相容为基础,由图5可知,在不同时刻随着铁相的减少气相分布范围呈增加趋势。

图4 不同时刻激光切割相分布示意图 图5 气相体积分布图 图6 不同时刻压力分布云图

图6为不同时刻压力分布云图。由图6可知,在激光切割前沿变化的同时压力中心也随之移动。图7为切割过程中不同时刻速度云图,由图7可知,熔融物的分布会改变激光切割过程中的速度分布。图8为在z=4 mm上不同时刻辅助气体的等效速度曲线。由图8可知,在激光切割过程中,辅助气体位置随着切割前沿位置的变化而变化。

图7 不同时刻速度云图 图8 不同时刻激光切割气体流速分布图 图9 流场中熔融物占有量

图9为在激光切割过程中熔融物的占有量。由图9可以发现,在激光切割过程中,由于激光为脉冲激光并且熔融物对辅助气体具有表面张力的作用,因此激光切割过程中熔融物在计算域中占有量以震荡形式呈现。

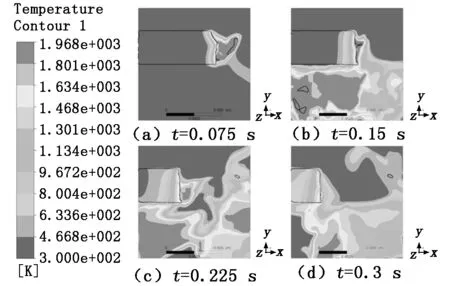

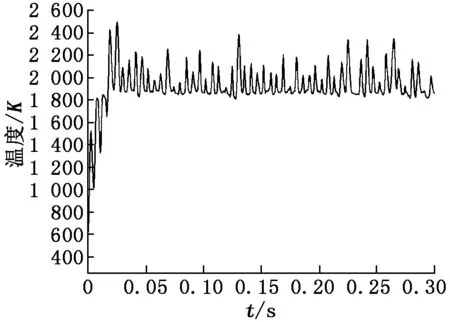

图10为不同时刻温度云图。由图10可知,在切割过程中,熔融物带走一部分热量的同时辅助气体在热对流的作用下也会带走大量的热量。图11为激光切割过程中温度变化曲线。由图11可知,由于激光光源的切割模型为脉冲激光,切割初始阶段为激光的加热阶段,在此阶段,温度升高很快,在0.01 s处达到1 800 K,在随后激光切割过程中,被加工材料开始融化,在被加工材料不断融化与吹除的过程中温度在1 800 K~2 600 K之间震荡,由于功率较低,计算域内的流体温度并不会超过其汽化温度。

图10 不同时刻温度云图

图11 激光切割过程中温度变化曲线

4 结论

本文对激光切割过程建立了二维轴对称几何模型,使用多相流模型、高斯热源模型对激光切割过程进行了动态仿真分析,分析结果表明了激光切割过程中的辅助气体与熔融物的相互作用,为实际加工提供了理论基础。