某工业园区污水处理厂升级改造工程案例分析

2021-10-11岳利涛谭朝洪曹汉鹏

岳利涛,郝 杨,谭朝洪,曹汉鹏

(1. 北京新源国能科技集团股份有限公司,北京 100044;2. 北京市可持续城市排水系统构建与风险控制工程技术研究中心,北京 100044;3. 北京建筑大学环境与能源工程学院,北京 100044)

据统计,我国目前拥有各级工业园区7 000余家,在推动经济社会发展、承接产业集聚方面发挥了巨大作用[1]。一般园区入驻企业大多为中、小型企业,由于园区入驻企业行业类别、生产工艺以及生产周期各不相同,造成排放废水水量、水质也不相同,往往具有废水排放量大、污染物种类多而复杂、污染负荷排放强度高、水质水量变化幅度大[2]、可生化性差的特点。虽然有些园区污水处理厂接管废水经过了企业污水处理站预处理,达到排入市政污水管网的排水标准,但其废水的可生化性更低了,往往氨氮、TN、TP、TDS较高,增加了后续所接纳的园区污水处理厂处理难度,园区污水厂工艺选择时需综合考虑上述因素。

河北某园区污水处理厂原为镇区及园区配套污水处理厂,原主工艺采用Biolak处理工艺,设计出水水质为《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。项目建成后,因配套管网不齐全以及园区建设等原因,一直未连续通水运行。根据周边产业布局及环保要求,市政府提出将园区附近排污企业废水纳入该污水处理厂进行处理,但该污水处理厂原处理工艺对于新纳废水去除效果不佳,无法满足当地环保新的排放标准要求,需要对该污水处理厂进行原位提标改造。

1 污水处理厂改造背景

1.1 原污水处理厂概况

原污水处理厂根据规划主要收集园区及镇区污水,设计处理规模为1.5万m3/d。采用Biolak处理工艺,出水水质达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A类标准。主要工艺流程如图1所示。

图1 污水处理厂原工艺流程Fig.1 Existing Process Flow of WWTP

该工程于2015年9月建设完成,因配套管网建设不完善,收集水量极少,建设完成后未运行。

1.2 服务范围概况

通过项目前期现场调研以及该园区总体规划(2007年—2020年)情况,该园区污水处理厂收集的废水主要为:镇区生活污水和园区企业排水。

(1)镇区生活污水

目前,镇区人口数为0.4万人,按180 L/(人·d)用水量计算,镇区生活用水量为720 m3/d,污水量按平均日用水量的80%计算,则镇区内污水量为576 m3/d。污水中各污染物质量浓度分别为CODCr=450 mg/L、SS=300 mg/L、BOD5=200 mg/L、氨氮=35 mg/L、TP=4 mg/L、TN=45 mg/L、石油类=20 mg/L。

(2)园区企业排水

根据园区管委会提供的各企业资料,园区现有主要企业排放废水主要为生活污水,排放量为280 m3/d。污水中各污染物质量浓度分别为CODCr=450 mg/L、SS=300 mg/L、BOD5=200 mg/L、氨氮=35 mg/L、TP=4 mg/L、TN=45 mg/L、石油类=20 mg/L。

1.3 改造背景

(1)原污水处理厂未连续通水运行

原污水处理厂规划收水范围为园区及镇区污水。项目建成后,因配套管网及园区建设等,一直未连续通水运行。镇区及园区生活污水多数无组织排放或排入临近河道,对当地水体环境造成极大的污染和破坏。

(2)部分企业废水得不到有效处理

位于园区以外有3家较大的企业——某颜料公司(废水排放量为700 m3/d),中粮某公司(废水排放量为1 200 m3/d),电厂(废水排放量为6 000~10 000 m3/d)。其中某颜料公司、中粮某公司废水达到《污水综合排放标准》(GB 8978—1996)二级标准后直接排入临近河道,而该标准是1996年的标准,已不能满足日趋严格的新环保要求。电厂废水排入该市第一污水处理厂,该收集输送管道已使用多年,目前该管道多处位置已损坏,已影响正常使用。另外,该市第一污水处理厂已处于运行饱和状态,加之电厂废水可生化性差,对该市第一污水处理厂运行产生较大负荷冲击,急需解决电厂废水去处问题。

(3)环保要求越来越高

随着国家对环境保护、水体治理的越发重视以及该市黑臭水体治理力度的加大,市政府要求各排污企业以及生活污水不得直接排入河道,必须集中处理后达到《地表水环境质量标准》(GB 3838—2002)地表水Ⅳ类标准(除TN外)方可排入水体。

(4)原污水厂工艺系统不适合处理本园区的工业废水

3家企业的废水TN较高且废水在排放前已经过生化处理,因而废水中所含的有机物大部分为难降解的有机物。原污水处理厂主体工艺采用Biolak工艺,设计进水水质实际按照市政生活污水进行设计,原Biolak系统反硝化停留时间较短,无法保证脱氮效果。另外,由于原系统无可提高生化性的工艺或者高级氧化断链或去除难降解有机物的工艺,原有工艺系统不适合处理本园区的工业废水。

(5)部分设备损坏,正常使用

原污水厂建成后一直没有正常运行,处于停运、无维护状态,导致大部分设备损坏、腐蚀严重,尤其是Biolak池的移动式曝气设备,已无法正常使用。因此,该污水厂的工艺以及设备均需要升级改造。

2 污水处理厂水量水质分析

2.1 污水处理厂进水水量分析

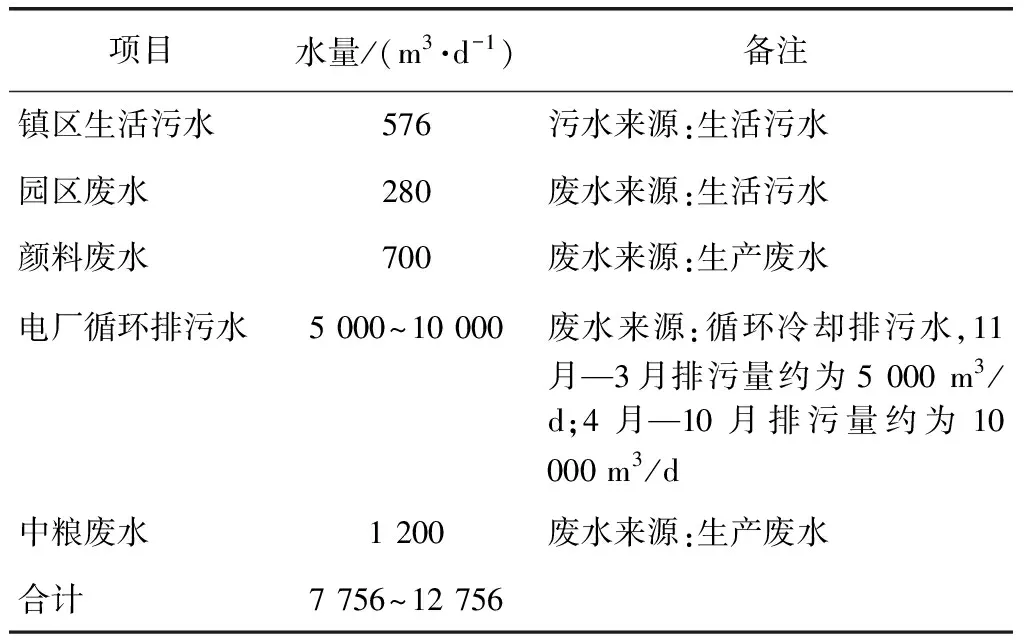

根据调研情况及相关要求,该污水处理厂主要收集镇区污水、园区外排废水、某颜料公司外排废水、电厂废水、中粮某公司废水,各部分水量组成如表1所示。

表1 污水厂进水水量统计Tab.1 Statistics of Influent of WWTP

上述水量合计为7 756~12 756 m3/d,考虑园区发展的新增水量以及结合原污水厂处理水量15 000 m3/d,本次改造污水厂设计进水水量仍为15 000 m3/d。

2.2 污水处理厂进出水水质分析

1)进水水质

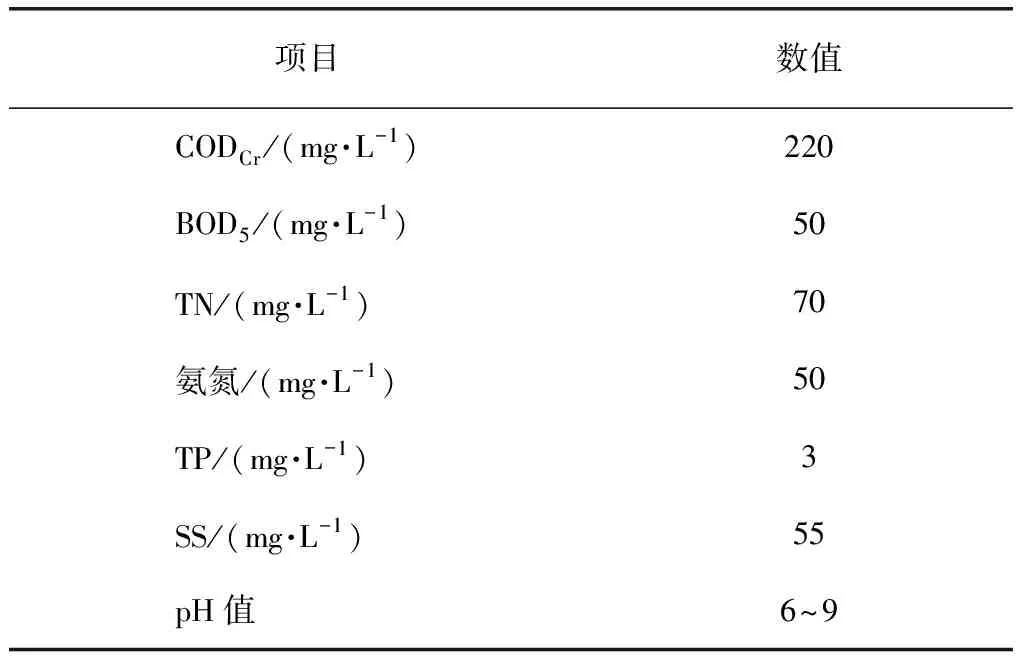

对各排污点进行调研、取样分析,各种废水水质如表2所示。

表2 废水水质汇总Tab.2 Quality of Wastewater

由表2可知,混合废水CODCr为172~179 mg/L,BOD5为33~39 mg/L,SS为34~43 mg/L,氨氮为41~42 mg/L,TN为55~57 mg/L,TP为1~2 mg/L。考虑20%的冲击负荷,确定污水厂设计进水水质如表3所示,各项指标均满足《污水排入城镇下水道水质标准》(GB/T 31962—2015)中A级标准。

表3 污水处理厂设计进水水质Tab.3 Design Water Quality of Influent of WWTP

2)设计出水水质

本次改造项目出水水质要求达到《地表水环境质量标准》(GB 3838—2002)地表水Ⅳ类标准(除TN外)。各指标参数如表4所示。

表4 污水处理厂设计出水水质Tab.4 Design Water Quality of Effluent of WWTP

3)水质特性分析

根据污水处理厂进出水水质要求,本工程进水

水质复杂、出水水质要求高,在工艺选择时,污水处理除了采用生物处理法去除有机物、脱氮外,还应增加预处理及深度处理来保障出水的稳定达标。

① BOD/COD衡量指标

本工程设计进水水质为BOD5=50 mg/L,CODCr=220 mg/L,BOD/COD=0.22<0.25,表明本工程污水可生化性差。

②BOD/TN衡量指标

一般BOD/TN大于4.0时,才可认为污水有足够的碳源供反硝化菌利用,根据进水水质,BOD/TN=0.71,碳源严重不足,需外加碳源。

③BOD/TP衡量指标

本工程BOD/TP=16.7<20且出水要求高,难以采用生物除磷。本项目采用化学除磷。

4)处理重点及难点分析

(1)来水CODCr成分复杂且存在波动,可生化性差

本工程主要进水大部分为电厂废水、颜料废水、中粮废水。其中:电厂废水为循环排污水,CODCr浓度低,无难降解有机物,B/C低;中粮废水中有机物主要为生产果葡糖浆过程中的单糖及多糖类有机物,但通过中粮内部污水处理站处理后,可生化性降低,无难降解有机物;颜料废水污染物主要为颜料助剂和染料中间体如铜酞菁,酞菁蓝,本股废水可生化性差,且存在难生化降解的发色基团(芳香族物质)。这些废水成分复杂、可生化性差、冲击负荷高,是本项目处理的难点[3-4]。传统生化处理工艺无法有效去除CODCr[5-6]。另外,本园区CODCr种类多样,且根据调研各企业排放水质不稳定,因此,需要采用深度处理,保证出水CODCr稳定达标。本工程采用高级氧化技术能实现出水稳定达标。

(2)TN去除率高

本工程进水中TN为70 mg/L,而出水TN为15 mg/L,去除率较高。污水处理厂进水TN的去除主要靠反硝化过程来完成,TN的反硝化成为控制生化处理缺氧段设计的主要因素。原系统缺氧段停留时间较短,脱氮效果较差,在现有水质条件下无法满足出水TN小于15 mg/L的要求。本次升级改造工程,要充分考虑反硝化的反应时间。

(3)TP去除率高

本工程污水处理厂二级处理后出水TP质量浓度要求小于0.3 mg/L,采用一般的生物除磷污水处理工艺不能满足出水达标要求,需要考虑化学除磷措施。

(4)SS去除率较高

本工程污水处理厂二级处理后要求出水SS质量浓度小于10 mg/L,常规二级处理难以满足要求,需要进行深度处理。

(5)本工程场地狭小,提标改造空间较小,施工难度大

针对上述重难点,本工程将Biolak池改造为水解酸化池、缺氧池、好氧池,深度处理采用占地面积较小的MBR工艺和可以去除难降解有机物的臭氧催化氧化处理工艺。

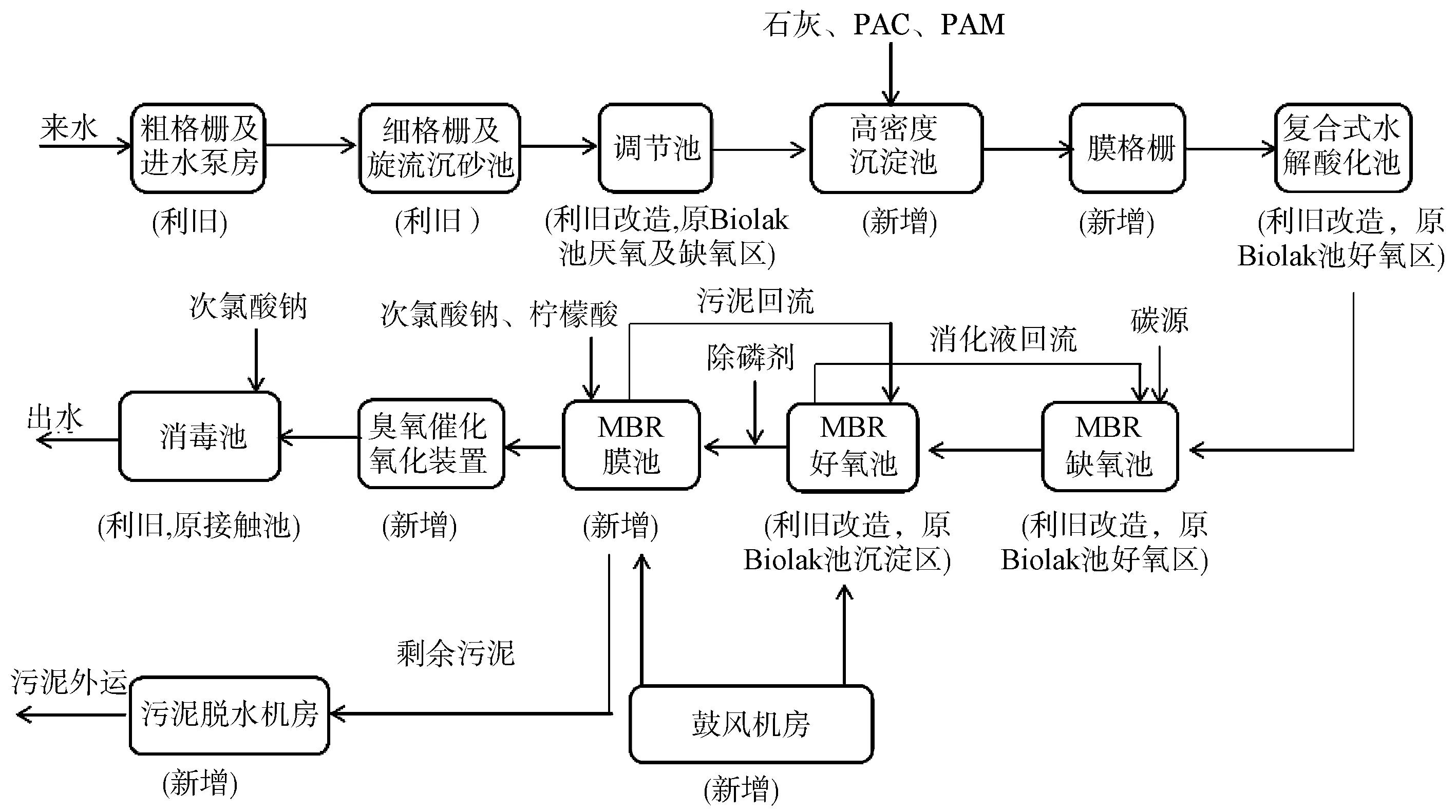

3 工艺流程

污水处理工艺流程如图2所示。污水首先通过重力流进入粗格栅及进水泵房,去除水中较大漂浮物、杂质;而后经水泵提升,通过细格栅去除较小杂质杂后进入旋流沉砂池去除砂砾;出水流入调节池,实现水量和水质调节,之后通过调节池提升泵进入高密度沉淀池,去除硬度以及部分悬浮物,而后进入膜格栅去除细小颗粒物、纤维类物质,起到保护后续MBR膜的功能;膜格栅出水自流进入水解酸化池,提高污水可生化性;依次进入缺氧池、好氧池和MBR膜池,逐步实现反硝化脱氮、好氧硝化、化学除磷、有机物降解及SS分离等过程,污水中COD、BOD、TN、TP、SS等污染物得到去除;MBR膜池出水经过臭氧催化氧化装置进一步去除污水中的顽固性COD,确保出水COD稳定达标,臭氧催化氧化装置出水自流进入接触池消毒,尾水自流外排至指定河道。污泥处理:高密污泥以及生化剩余污泥,经污泥泵提升至贮泥池,然后进入离心脱水机房进行脱水,脱水后泥饼外运至指定污泥处置中心。污水厂的平面布置如图3所示。

图2 污水处理厂改造工艺流程Fig.2 Technological Process of WWTP after Reconstruction

图3 污水处理厂平面布置图Fig.3 Layout Plan of WWTP

采用水解酸化-生化-MBR-臭氧催化氧化组合处理工艺是将生物处理和物化处理工艺结合,在发挥生物降解有机物和脱氮优势的基础上,利用后续物化处理将顽固性难降解有机物去除,以满足较严的污水排放标准[7]。其中,MBR工艺在组合工艺中起到了“承上启下”的关键作用。首先利用MBR膜分离系统将生化反应池中的活性污泥和大分子有机物有效截留,使生化反应池中的活性污泥浓度大大提高,增加了生化系统耐冲击负荷能力;有利于增殖速率缓慢的微生物的截留、生长和繁殖,提高脱氮效率[8-12];把传统生化反应过程中的污染物水力停留时间转变为固体停留时间,达到在有限的水力时间情况下有足够的反应时间将污染物降解[9];另外MBR膜采用改性PVDF中空纤维膜,膜孔径为0.1 μm,产水水质好、浑浊度低[10],减少了后续臭氧催化氧化系统的催化剂污堵次数,降低了反洗频率,进而降低运行能耗。

4 主要设计参数

(1)粗格栅及提升泵房

粗格栅及进水泵房土建利旧,更换粗格栅进出水闸门、粗格栅以及提升泵。粗格栅渠设置粗格栅2台,格栅选用钢丝绳牵引除污粗格栅,栅条间隙为20 mm,N=1.1 kW。集水池设置两种型号提升泵,形式为潜污泵,变频,匹配不同流量要求:A提升泵2台,Q=425 m3/h,H=14 m,N=25 kW;B提升泵,Q=200 m3/h,H=14 m,N=15 kW。

(2)细格栅及旋流沉砂池

细格栅及旋流沉砂池土建利旧,更换细格栅、旋流沉砂设备。细格栅渠设置细格栅2台,格栅选用回转式机械除污细格栅,栅条间隙为3 mm,N=1.1 kW。旋流沉砂设备2套,D=3 050 mm,d=1 000 mm,N=2.2 kW,含配套设备。

(3)调节池

由于本次将园区周边的工业企业纳入收集范围,企业排水水质以及排水周期不同,水质水量波动较大。为保证后续处理工艺的稳定运行,现将原Biolak池厌氧区及缺氧区改造为调节池。调节池内的水通过调节池提升泵送至后续处理工艺进行处理。调节池停留时间为9.1 h,数量2座,新增调节池搅拌器,8台,N=2.2 kW。新增调节池提升泵4台(每池2台),采用潜污泵,变频,Q=313 m3/h,H=9 m,N=15 kW。

(4)高密度沉淀池

来水中的硬度较高,约为300 mg/L,较高的硬度会使微曝气盘经常出现结垢堵塞曝气孔的情况,引起曝气膜破裂,需经常对曝气管进行更换,严重影响生化池正常运行[11]。因此,本系统增加高密除硬处理系统。即新增高密度沉淀池,去除来水中悬浮物及硬度。设计水量为15 000 m3/d,装置直径为8.4 m,共2套。含混合反应搅拌器,N=5.5 kW;絮凝反应搅拌器,N=7.5 kW;高密专用刮泥机,N=1.5 kW;污泥循环泵,螺杆泵,Q=25 m3/h,P=0.40 MPa。

(5)膜格栅

新增膜格栅,进一步去除纤维状物质以保护MBR膜系统。膜格栅渠设置膜格栅2台,格栅选用内进流膜格栅,栅条间隙为1 mm,N=2.2 kW,含配套设备。

(6)水解酸化池

原Biolak池好氧区部分区域改造为水解酸化池,将难生物降解的大分子物质转化为易生物降解的小分子物质的过程,从而改善废水的可生化性,为后续处理奠定良好基础,HRT为9.2 h,2座;潜水搅拌器,4台,N=5.5 kW;悬挂式填料为1 800 m3。

(7)MBR生化池

将原Biolak池剩余好氧区改造为缺氧池,沉淀区改造为好氧池;在好氧池末端投加除磷剂,去除污水中的TP。水力停留时间:HRT=18.4 h(缺氧段HRT为9.5 h,好氧段HRT为8.9 h);污泥浓度:5 g/L;污泥回流比为100%~200%;混合液回流比为200%~300%;缺氧池推流器,4台,N=5.5 kW;污泥回流泵,采用卧式离心泵,2台,Q=625 m3/h,H=16 m,N=45 kW;硝化液回流泵,采用轴流泵,4台,Q=625 m3/h,H=3.5 m,N=11 kW;生化鼓风机,3台,Q=33 Nm3/min,P=60 kPa,N=55 kW;盘式膜片微孔曝气器,1 800套,除磷剂加药泵Q=300 L/h,H=50 m,2台。

(8)MBR及设备间

新增MBR膜池,1座(4格),单格尺寸为20.4 m×3.1 m×4.0 m,净通量12 L/(m2·h),MLSS为8 000~12 000 mg/L的MBR膜组器,32套;MBR产水泵,4台,Q=150~240 m3/h,H=10~15 m,N=11 kW;膜擦洗风机,3台,磁悬浮风机,Q=115 Nm3/min,P=40 kPa,N=105 kW;配套次氯酸钠、柠檬酸加药系统。

(9)臭氧催化氧化装置

新增臭氧催化氧化装置4套,含NiO/Al2O3催化剂,停留时间为0.5 h;臭氧发生器,3台,空气制氧源,10 kg/h;反洗风机,Q=16 Nm3/min,P=75 kPa,N=33 kW。

(10)接触池及巴氏计量槽

接触池及巴氏计量槽土建利旧,新增次氯酸钠消毒系统,接触池停留时间为0.5 h;新增巴氏计量装置,Q=0.04~0.50 m3/s。

(11)污泥处理系统

新增污泥脱水系统,进泥干固量为4 300 kg DS/d,混合含水率为98%,脱水机后污泥含水率≤80%。主要设备为:离心脱水机2台,1用1备,单机Q=15 m3/h,N=15 kW。

(12)除臭系统

新增生物+活性炭组合除臭系统1套,新增粗格栅及提升泵房、细格栅及旋流沉砂池、调节池、水解酸化池、污泥脱水间除臭收集系统1套,设计臭气处理量Q=25 000 m3/h。

(13)活性砂滤池

因本项目用地紧张,且原污水厂没有除臭系统,考虑到活性砂滤池原设计存在结构缺陷,本项目拆除原活性砂滤池,在此建设除臭系统1套。

5 运行效果分析

目前,本工程已建设完成并投入运行,该污水厂改造完成后,实际出水水质如表5所示。

表5 污水厂出水水质 Tab.5 Effluent Quality of Sewage Treatment Plant

调试及运行结果表明,水解酸化+MBR+臭氧催化氧化组合工艺系统运行稳定。运行期间,该组合工艺对水质的适应性强,生化系统污泥浓度有较宽的调节范围,可根据来水水量、水质,通过调整硝化液及污泥回流比改变生化系统的污泥浓度,达到了很好的处理效果。整体出水满足《地表水环境质量标准》(GB 3838—2002)地表水Ⅳ类标准(除TN外)。

各药剂实际投加情况如表6所示。

表6 各药剂实际投加量Tab.6 Actual Dosage of Each Agent

6 投资及成本分析

本提标改造工程建设投资约为1.2亿元,本工程直接运行成本为4.70元/(t水),其中电费为1.22元/(t水),药剂费用为2.58元/(t水)[其中乙酸钠加药费为2.45元/(t水)],MBR膜更换费用为0.353元/(t水),污泥运输及处置费用为0.159元/(t水),臭氧催化剂更换费为0.055元/(t水),职工工资及福利费为0.230元/(t水),自采暖费为0.1元/(t水)。

7 结论

(1)根据河北某园区污水厂进水可生化性差且存在难降解有机物、TN去除率高、场地改造空间小的特点,进行提标改造。采用水解酸化+MBR+臭氧催化氧化组合工艺运行稳定,出水满足一级A标准,其中除TN外满足地表水Ⅳ类标准。

(2)本项目运行费用高于传统工艺,但出水水质标准较高,满足日益严格的环保要求,对类似出水水质较高的污水厂提标改造项目具有一定的参考意义。

(3)本项目的成功实施对综合类工业园区污水处理厂,尤其是污水厂来水存在较高难降解有机物、TN去除率要求高的废水提标改造提供了实际工程参考经验。