电热联合老化对XLPE电缆绝缘特性的影响

2021-10-11王彦峰闫国兵谢榕昌孙强朱文卫赵一枫刘刚

王彦峰,闫国兵,谢榕昌 ,孙强,朱文卫 ,赵一枫,刘刚

(1.广东电网有限责任公司电网规划研究中心,广东 广州 510062;2.广东电网有限责任公司,广东 广州 510699;3.华南理工大学电力学院,广东 广州 510641)

0 引言

交联聚乙烯(cross-linked polyethylene,XLPE)高压电缆从上世纪80年代开始在中国广泛使用,一般的110 kV高压交联电缆的设计寿命为30~40 a,所以,近年来大量电缆面临退役[1]。对于到达设计运行寿命的高压交联电缆,由于缺乏与其相关的理论论证和大量实验研究,电网运行部门一般选择进行更换。对大量退役电缆绝缘性能进行研究后发现,其相关参数仍然满足电缆的出厂标准和继续运行的要求。因此,深入研究达到设计寿命年限30 a的高压交联电缆绝缘状况以及适当延长电缆设计寿命,将为电力部门带来极高收益。

大量的案例和研究表明,由于高压交联电缆在制备过程中无法使电缆绝缘中的结晶形态从成核过程和结晶生长过程到达稳态,在实际投入运行一段时间后,晶体结构会出现改善,其原因主要可概括为2点:温度效应和电场效应[2—3]。温度效应主要体现在交联剂的二次反应[4]和晶体结构的再生长[5],电场效应主要体现在杂质在电场作用迁移性。因此,温度和电场效应对高压交联电缆的老化过程起到决定性作用。近年来,文献[6—7]发现短时间的温度效应可改善绝缘的晶态结构,最终提高绝缘性能;文献[8]发现电热联合老化后的电缆试样空间电荷行为也向着积极的方向发展,主要体现为绝缘内部杂质减少和晶态结构改善。

预鉴定试验是为了考察交流电缆长期运行的安全可靠性问题而提出的试验验证体系,已被广泛应用于额定电压为150~500 kV挤出绝缘及附件当中[9—10]。文中将预鉴定试验的方法应用在已经达到设计寿命30 a的110 kV高压交联电缆中,在高强度的条件下进行180 d电热循环试验,目的在于考察该电缆绝缘各层的变化状况,为达到设计寿命年限30 a的高压交联电缆继续运行具有极大的可行性这一理论提供实验性的支撑。

1 试样准备及试验设置

1.1 试样准备

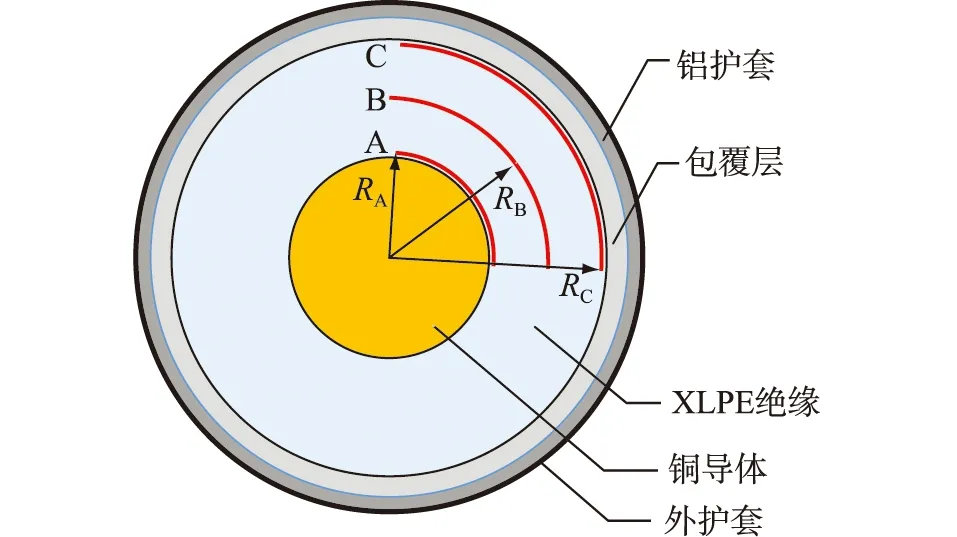

试验采用XLPE高压交流电缆作为研究对象,1985年投入运行,2017年初退役,实际运行时间为32 a。观察发现电缆护套和绝缘层无破损,未有进水现象。电缆的横截面示意如图1所示,其中,A、B、C分别为电缆绝缘的内、中和外层研究薄片,B为A与C的中间位置;RA,RB,RC分别为A、B、C薄片的半径。电缆重要规格参数分别为:电压等级为110 kV/64 kV;导体横截面积为700 mm2;绝缘厚度为19.8 mm。

图1 试验电缆截面示意Fig.1 Schematic diagram of testing cable cestion

1.2 电热循环加速老化试验

对长13 m的上述试验电缆进行为期180 d的电热循环预鉴定试验。试验电压通过串联谐振高压发生器产生,电压设置为恒定1.7U0(U0=63.5 kV),即108 kV;试验温度由穿心变压器通流加热产生,每24 h为一轮热循环,其中加热时间至少8 h,冷却时间16 h,且保证导体温度在90~95 ℃至少保持2 h。试验过程中未出现绝缘击穿状况。

电缆绝缘中的电场分布可通过无限长直导线均匀带电的高斯定理公式求得:

U=Erln(R2/R1)

(1)

式中:U为导体电压,取108 kV;E为距离线芯r处的场强;R1,R2分别为所测场强的闭合柱面内、外边界半径,此处分别取R1=RA=16 mm,R2=RC=38 mm。

通过计算得到A、B、C层的电场强度,如表1所示,其中,R为各点到导体线芯的距离半径;E为各点对应的电场强度。

表1 A、B和C位置的电场强度的计算结果Table 1 The result of electric field strength at position A,B and C

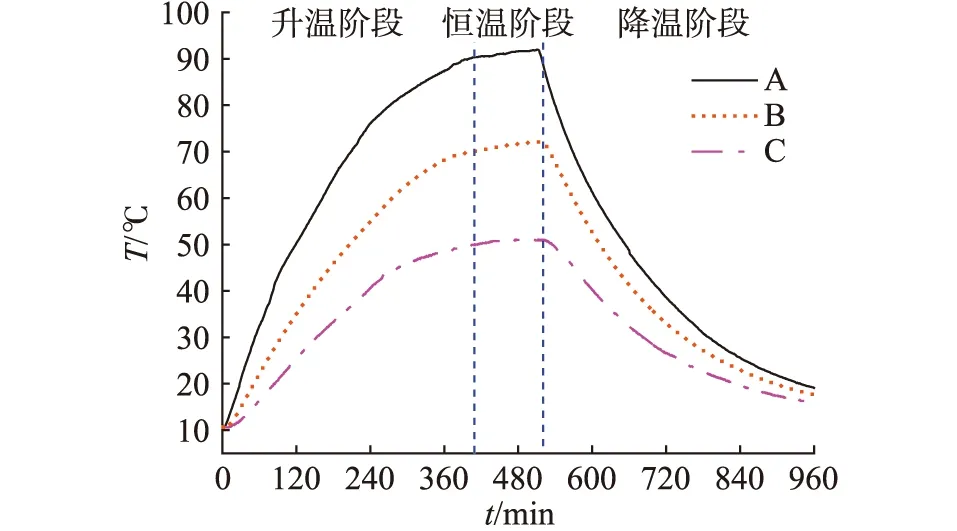

电缆绝缘内、中和外层的温度测取是通过模拟回路的电缆进行转孔和热电偶测温完成的。模拟回路的电缆与主试验回路的电缆一致,仅施加电流,用于测取所需导体温度下对应的电流值,并将该电流施加于主试验回路中。图2为试验过程中某一天的电热循环绝缘各层实测温度变化曲线。

图2 试验电缆各层试验温度变化曲线(一次循环)Fig.2 Test temperture changing curves of each layer of testing cable (one cycle)

根据试验电缆绝缘各层的电场场强和温度变化曲线结果,可作逆向思维推导,即将试验电缆绝缘层中所有径向方向上的点等效为导体芯表面上的点,可得同一条电缆在同一次电热循环加速老化试验中不同电压等级和热循环温度点的试验试样。通过分析试验电缆绝缘性能可得各层绝缘状态变化趋势,进而确定试验电缆绝缘径向方向下的薄弱点区间,进一步可得知该试验电缆在实际继续投入运行过程中绝缘最佳状态下长期电压等级和对应温度循环下的负荷量。

对于文中试验,将B、C层等效为A层位置的电压等级,即当r=RB=RC=RA=16 mm时,代入式(1)中,得到UB=63.94 kV≈1.01U0,UC=45.53 kV≈0.72U0。由图2可知,A、B、C层可等效为幅值点为90~95 ℃,70~75 ℃和50~55 ℃的热循环试验,等效后各点的电热循环加速老化试验条件如表2所示。可以发现,电缆绝缘中层和外层的等效试验条件与电缆的实际运行状况相近。

表2 绝缘各层等效后的电热循环加速老化试验条件Table 2 Equivalent accelerated aging test condition of each layer of insulation

1.3 理化分析实验

红外光谱(fourier transform infrared spectrometer,FTIR)实验采用红外光谱仪分析各个试样的降解与稳定状况,以分辨率为0.16 cm-1,信噪比为55 000∶1的方式在波数范围600~3 600 cm-1内对各个试样进行扫描,然后通过OPUS软件分析获得的光谱。

差示扫描量热(differential scanning calorimetry,DSC)实验采用DSC测试仪测量XLPE升温及降温过程中的热流。实验过程中温度设定以10 ℃/min的升温速率从30 ℃升至150 ℃后恒温5 min,之后以10 ℃/min的降温速率降至30 ℃,每次试样重量均为5 mg。

热重分析(thermogravimetric,TG)实验采用热重分析仪测量XLPE绝缘的TG失重曲线。实验过程中温度设定以10 ℃/min的升温速率从30 ℃升至800 ℃,观察各个试样随温度升高的失重状况。单次实验中,试样重量为5 mg。

X射线(X-ray diffraction,XRD)衍射实验通过XRD衍射仪分析各个试样的聚集结构变化。实验间隔的布拉格角范围为2θ=5°~90°,步长为0.02°,扫描速率为每步0.1 s,随后通过DIFFIAC plus XRD Commander的软件分析获得的数据。

2 实验结果与分析

2.1 FTIR实验结果与分析

XLPE主要是由C—H键组成的高分子聚合物,亚甲基(—CH2)是XLPE最具特征的基团,在红外吸收光谱中亚甲基(—CH2)的吸收峰出现在波长720 cm-1上,波长1 471 cm-1、2 856 cm-1以及2 937 cm-1为对应的亚甲基(—CH2)摇摆震动所产生的吸收峰[11—12];XLPE在交联过程中无可避免地引入交联剂、抗氧化剂等杂质,在电缆长期运行过程中,由于热降解的作用,绝缘将会产生杂质的热氧化副产物,主要为羧基(—COOH)、酮基(R1—CHO)和醛基(—CHO),分别对应红外吸收光谱中波长1 701 cm-1、1 718 cm-1和1 741 cm-1的吸收峰;波长为1 635 cm-1对应不饱和基团乙烯基[13],用于表征羰基的含量及衡量绝缘降解的程度。加速老化试验前后的电缆绝缘各层FTIR谱图如图3所示。

图3 加速老化试验前后的电缆绝缘各层FTIR谱图Fig.3 FTIR spectrum of each layer before and after the accelerated aging test

由图3(a)可以发现,试验前的电缆绝缘外层的存在较多氧化基团,这是由于该电缆在实际运行过程中长期处于低负荷状态,在较低的温度场的作用下,靠近导体绝缘内部的交联副产物中乙酰苯会从温度较高处向绝缘外部迁移,由于绝缘外层不能在热的作用下充分挥发,导致大量CO基团积聚;电缆绝缘内层虽然残留的交联副产物较少,但由于电缆实际运行32 a,绝缘发生一定的热氧老化,导致氧化基团增多;由于热的作用使电缆内部杂质减少,同时受到的热氧老化作用不明显,因此绝缘中层的氧化基团较少。

由图3(b)可以发现,试验后的电缆绝缘外层的氧化基团减少,而绝缘中层和内层的氧化基团有所上升,且内层的变化幅度更大,这是由于绝缘内层在试验过程中受到明显的电场作用,加之温度骤变,加快热氧化降解的过程;在等效的试验条件下,绝缘中层在电和热作用下也出现一定的绝缘氧化降解;试验较高的温度使内部杂质得以挥发,绝缘外层氧化基团含量随之下降。

表3为FTIR实验计算得到的各个试样羰基指数和不饱和基指数,其中,羰基指数I1 741/1 471为波长1 741 cm-1下吸收峰数值与波长1 471 cm-1的比值;不饱和基指数I1 635/1 471为波长1 635 cm-1下吸收峰数值与波长1 471 cm-1的比值。加速老化试验前的绝缘内层和外层存在大量的游离基团,前者主要由氧化降解造成,后者主要由大量交联副产物等杂质造成。加速老化试验后,绝缘内层在高强度的温度和电场效应下加剧大分子链的断链过程,形成更多的支链和自由基,使得羰基指数和不饱和基指数上升;绝缘外层在适宜的温度循环下可挥发杂质减少,同时没有对主链造成太大破坏,羰基指数和不饱和基指数下降;绝缘中层在长期的试验条件下也出现一定的氧化降解。

表3 羰基指数和不饱和基指数Table 3 Carbonyl index and unsaturated band index

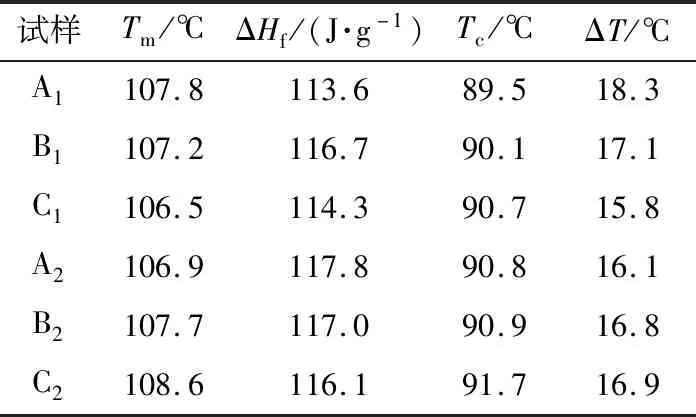

2.2 DSC实验结果与分析

图4(a)和(b)分别为各个试样的升温阶段和降温阶段的热流曲线,用于分析不同等效加速老化试验条件下各试样的晶体结构状态和重结晶能力。计算得到的具体相关热参数见表4,其中,Tm为吸热峰峰值;ΔHf为熔融焓;Tc为放热峰峰值;ΔT=Tm-Tc为过冷度,与结晶速率成反比[14]。

图4 加速老化试验前后的电缆绝缘各层DSC谱图Fig.4 DSC spectrum of each layer before and after the accelerated aging test

表4 老化试验前后电缆绝缘各层DSC参数Table 4 DSC parameters of each layer before and after the accelerated aging test

由图4(a)可以发现,加速老化试验前绝缘内层和外层的熔程相比于绝缘中层较宽,次级结晶较为明显,前者是由长期的热氧老化导致大分子链断裂形成小分子链造成,后者是由大量交联副产物导致大量游离支链的存在造成。在加速老化试验后,高温和高场强的共同作用使得电缆绝缘内层的热流曲线较试验前整体向低温漂移,同时熔程变得更宽;绝缘中层热流曲线较试验前虽然熔程有所变宽,但整体向高温方向漂移,主结晶结构相对完善;而绝缘外层由于试验过程的热作用使得内部可挥发杂质减少的同时,在热刺激下加快结晶成核的过程,热流曲线较试验前整体向高温漂移,同时主熔融峰的熔程变得更窄,晶体结构得以改善。

图4(b)中各个试样从完全熔融的无定型态重新结晶,可以发现加速老化试验后的各个试样均向高温漂移,表明试验后绝缘各层结晶更加容易。另外,过冷度ΔT表征结晶速率,过冷度越低,结晶速率越快。对比参数可知加速老化试验后的绝缘内层和中层的结晶速率均加快,前者由于绝缘中大分子链分解成较多的小分子链使得结晶过程更加容易,结晶速率加快;后者由于热刺激作用促进结晶过程。而绝缘外层由于杂质减少,使得次级结晶体减少,因此结晶过程变得缓慢。

结晶度和主熔融峰晶片厚度可分别根据式(2)和式(3)计算得出[15]:

(2)

Tm+273.15=(Tm0+273.15)[1-2σe/(ΔHmL)]

(3)

表5 老化试验前后电缆绝缘各层DSC参数结晶度和晶片厚度Table 5 Crystallinity and lamellar thickness

由表5可以发现,绝缘内层在加速老化试验后虽然结晶度有所上升,但主熔融峰的晶片层厚度变薄,表明试验后绝缘中形成较多不完善的次级结晶,这可能是绝缘中的小分子链、支链等在降低温度下形成的微晶体,晶体与晶体间的联系不强,结晶结构变得相对涣散。对于绝缘中层而言,加速试验后绝缘的结晶度稍微发生下降,主熔融峰的片晶层厚度变厚现象揭示了主区域占比的增大,次级结晶区域的减少使晶态结构较为紧密均一。对于绝缘外层而言,试验后绝缘结晶度的大幅上升和主熔融峰晶片层厚度的加厚体现了主结晶区域的扩大和晶态结构的改善。

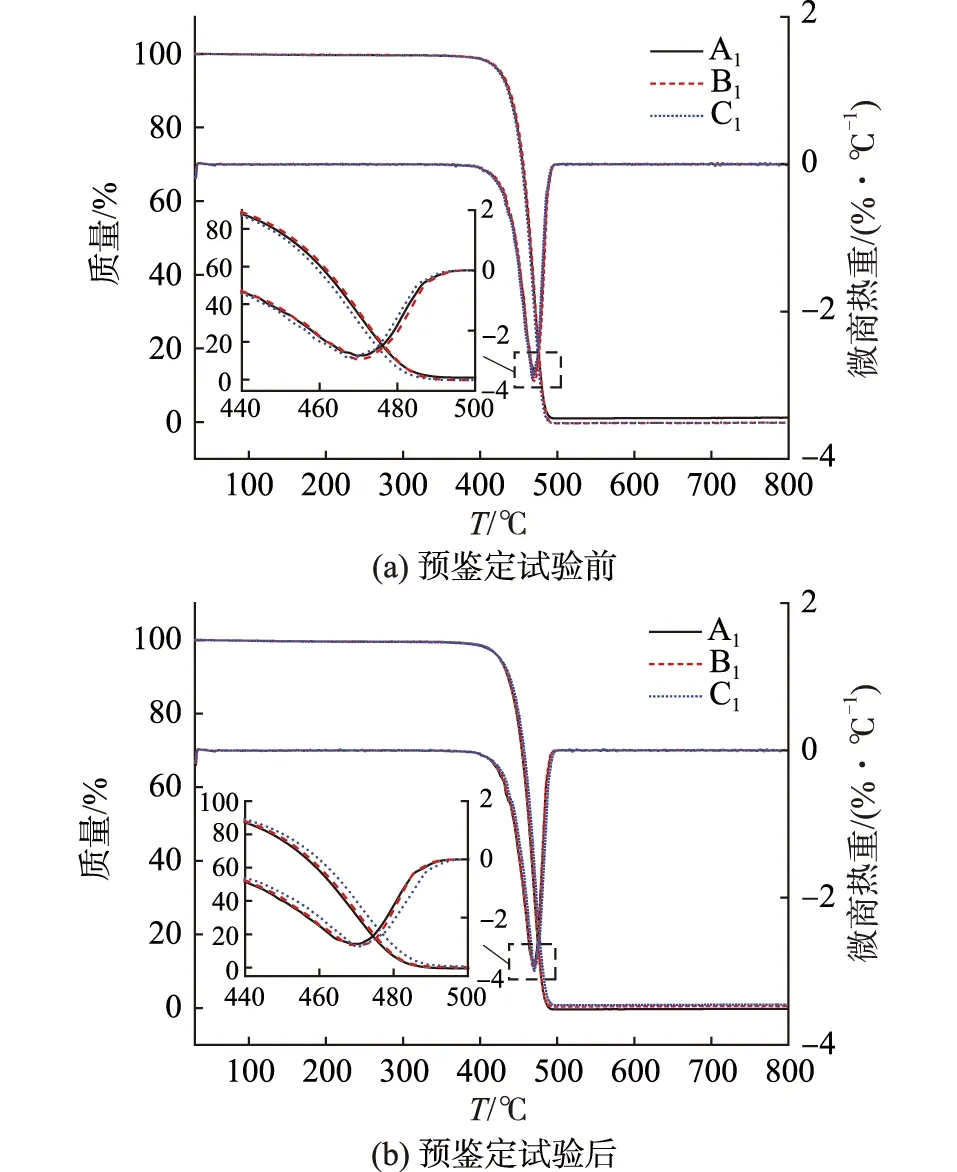

2.3 TG实验结果与分析

图5和表6分别为加速老化试验前后的电缆绝缘各层TG和微商热重(DTG)谱图以及实验参数。表6中,初始失重温度T0表征材料中的次级或不完善的晶体结构最先发生熔融失重的部分;T50%为失重50%时的温度,表征材料在失重50%时对应晶体结构的分解温度;DTG峰值TP表征试样的最大反应速率温度,即试样失重程度最大、反应最剧烈的温度。

图5 加速老化试验前后的电缆绝缘各层TG和DTG谱图Fig.5 TG and DTG spectra of each layer before and after the accelerated aging test

表6 老化试验前后电缆绝缘各层TG和DTG参数Table 6 TG and DTG parameters of each layer before and after the accelerated aging test ℃

加速老化试验前,电缆绝缘从内层至外层的初始失重温度T0呈现递减趋势,表明绝缘内层和中层的结晶结构相对完善,绝缘外层由于交联副产物等杂质的存在,次级结晶较多,最先发生熔融;从T50%和TP的比较中发现绝缘中层的主结晶结构最好,外层最差。加速老化试验后,由表6可知,在等效的试验条件下,绝缘中层和外层参数T0和TP都出现了明显上升,表明该试样在适宜的电场和温度场下,热刺激作用可改善结晶结构,增强绝缘的热稳定性;但在高强度电场和温度场的等效试验条件下,绝缘内层厚实结晶结构转化为薄结晶片。

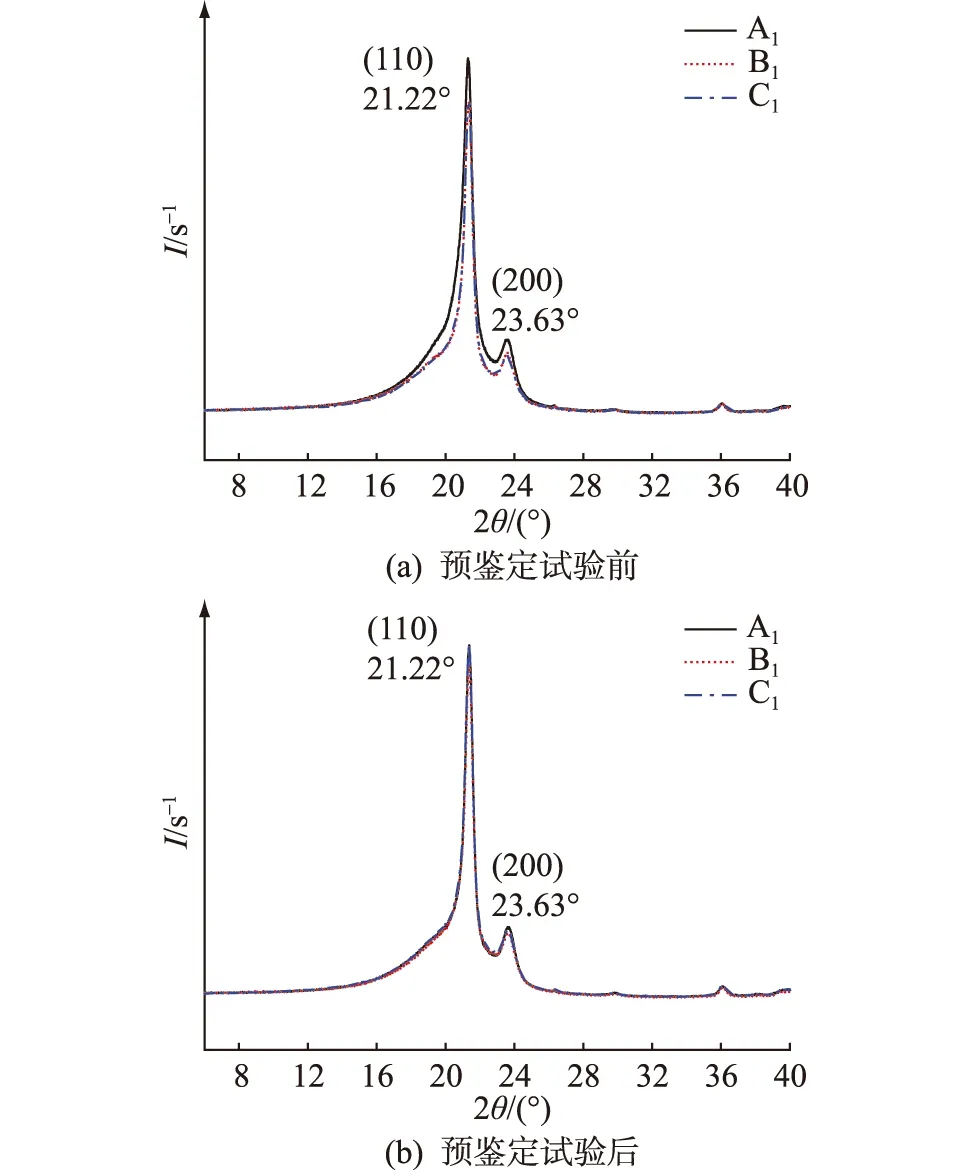

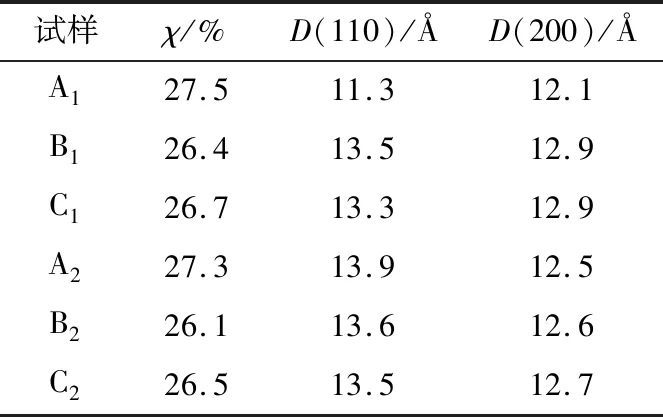

2.4 XRD实验结果与分析

图6为加速老化试验前后电缆绝缘各层的XRD光谱图。可以看出,每个试样的结晶吸收峰主要出现在2θ=21.22°和2θ=23.63°,分別对应(110)和(200)晶格面。XRD光谱图中,吸收峰的位置和整体曲线的分散度在试验前后并未出现明显偏移,但吸收峰的强度和形状存在一定差异。这表明加速老化试验的过程中各试样的聚集态结构几乎不会产生任何新的结晶相,但各个试样的结晶度和晶粒尺寸会发生变化。

图6 加速老化试验前后的电缆绝缘各层XRD谱图Fig.6 XRD spectrum of each layer before and after the accelerated aging test

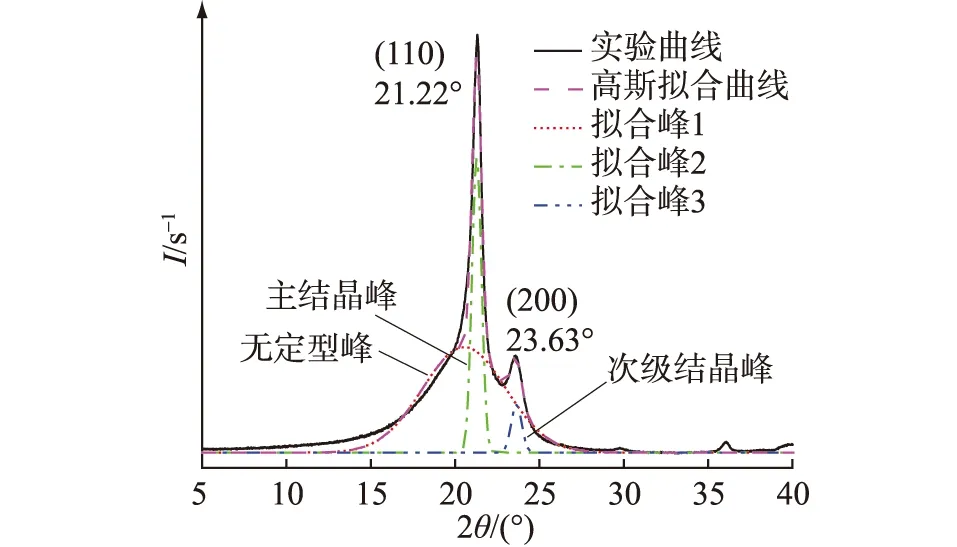

结晶度可以通过Hinrichsen方法[17]计算得到,即对各个试样的XRD光谱通过高斯函数进行分峰拟合。图7为使用软件Origin 9.1获得的相应的3个高斯拟合峰。

图7 Hinrichsen方法结晶峰和无定形峰的高斯拟合Fig.7 Gaussian fitting of the crystalline peaks and the amorphous halo by Hinrichsen method

结晶度的具体计算过程如下:

χ=(S2+S3)/(S1+S2+S3)×100%

(4)

式中:S1为无定型区域的面积;S2为在2θ=21.22°处的主结晶峰的面积;S3为在2θ=23.63°处的次级结晶峰的面积。

另外,对应于不同晶体层的不同衍射峰的晶粒尺寸可以通过Scherrer方程[17]计算,计算方法如式(5)所示。

Dhkl=Kλ/(βcosθ)

(5)

式中:Dhkl为垂直于(hkl)晶面方向的粒尺寸;λ为X射线波长,此处实验波长为0.154 nm;β为由于晶粒细化引起的衍射峰(hkl)的宽化,又称本征增宽度,此处采用强度分布曲线最大峰值高度一半处的宽度;K为一常数,若β为衍射峰的半高宽,K取0.89。

通过式(4)和式(5)可得XRD实验相关参数,如表7所示。

表7 XRD实验相关参数Table 7 Parameters obtained from each XRD spectrum

可以发现,加速老化试验前电缆绝缘内层具有较高的结晶度且主结晶和次级结晶的晶粒尺寸较小,表明绝缘中的晶体结构之间较为紧密且分布较为均匀;在加速老化试验后,结晶度下降的同时主结晶和次级结晶的晶粒尺寸变大,使得绝缘中的晶态结构分散性扩大,结晶间距增大,结晶形态出现稍微的劣化。对于绝缘中层和外层而言,在等效的试验条件作用后,虽然结晶度有所下降,但主结晶峰的晶粒尺寸基本没有变化且次级结晶的晶粒尺寸发生下降,这表明加速老化试验后形成的次级结晶得到改善,结晶结构相对紧密均匀,从一定程度上降低了电树枝发生的可能性[19]。

3 分析与讨论

XLPE介质是晶相与无定型相共存的高分子聚合物,由于介质内分子链段间的相互作用,表现出塑性。在不同温度下,链段之间在外力作用下的相互作用会发生不同程度的变化,从而体现出可逆形变的塑性弹性体以及不可逆形变的塑性粘流态。另外,由于绝缘介质中存在大量的局域态,在交变电场下,载流子在传导过程中会被“陷阱”捕获,形成的空间电荷在积累过程中使局部电场畸变,加速聚合物基团断裂。因此,研究不同电场和温度场对于实际运行超过30 a的电缆绝缘各层微观和聚集态结构的影响至关重要。

3.1 微观结构分析

XLPE绝缘主要由C—H键长链组成,但由于绝缘本身不可避免存在交联副产物和抗氧化剂等杂质,从而引入大量游离自由基团。在长期运行过程中,热会使得XLPE中大分子链断裂而引起氧化降解,同时还会使绝缘内可挥发杂质减少,所以温度效应具有两面性[8]。加速老化试验前的绝缘内层和外层存在大量的游离基团,前者主要由氧化降解造成,后者主要由大量交联副产物等杂质造成。加速老化试验后,绝缘内层由于在高强度的温度(90~95 ℃)和电场效应(1.7U0)下大分子链的断链过程占主导作用,使得小分子链和自由基的数量增多,绝缘的微观结构劣化明显;绝缘外层由于在适宜的电热循环下(0.72U0和50~55 ℃),XLPE主链没有遭到造成太大的破坏。此外,在温度效应和电场效应作用下,绝缘中可挥发杂质进一步发生减少,绝缘的微观结构得到一定的改善;绝缘中层在长期的试验条件下(1.01U0和70~75 ℃),微观结构下的XLPE分子链出现了轻微的破坏,出现少量的氧化基团和游离基团。

3.2 聚集态结构分析

XLPE绝缘的聚集态结构由晶态结构和无定型态结构组成。晶区与无定型区的电阻率和介电常数存在较大差异,使得XLPE网状无定型区域成为电树枝优先发展的通道[18]。因此,绝缘中晶体结构的好坏直接决定绝缘的外特性,而温度变化对绝缘的聚集态结构变化起决定性作用。

电缆绝缘内层在长期的实际运行过程中发生一定的热氧老化,部分大分子链转化为小分子链,由于实际运行电缆过程中导体温度较低,绝缘内层受到热刺激更加明显,晶片厚度较厚。在加速老化试验后,高强度90~95 ℃的温度场作用加速大分子链的断裂,绝缘中出现更多薄弱环节,在交联度下降的同时,在冷却过程中断裂的分子链和自由基更加倾向形成次级结晶,结晶度上升,但由于所形成的结晶结构相对不完善,晶片厚度降低且晶粒尺寸变大。

电缆绝缘中层在实际运行过程中在电和热相对适宜条件下,大分子链相对完整和规整,并且内部残存的杂质较少,所以晶体结构完善。在加速老化试验后,虽然在热的作用发生一定的热氧老化,极性基团有所增加,但温度效应起到的积极作用更大,在70~75 ℃的热循环作用下促进绝缘结晶的成核和生长过程,所形成晶体的晶片厚度较试验前更厚,由DSC热流曲线和TG曲线也可以发现绝缘中层的主结晶和次级结晶得以改善。

在实际运行过程中,电缆绝缘外层在热扩散和交变电场迁移的作用下积聚大量的杂质,由于长期处于低温状态无法完全消除,所以存在大量氧化极性基团,长期的低温状况使分子链无法充分运动从而排入晶格,同时过多的杂质使绝缘内的晶体结构处于涣散的状态。在加速老化试验后,长期的50~55 ℃热循环作用使绝缘中的可挥发杂质减少,从FTIR谱图中可以发现含氧基团和不饱和基团极大减少,在热刺激的作用下使绝缘中的晶体结构得到改善,体现为结晶度的提高和晶片厚度的增大。

4 结论

文中对运行超过30 a电缆的进行长达180 d预鉴定试验,通过试验的条件逆向推导出电缆绝缘内层、中层和外层等效的电压等级和热循环温度幅值,通过相关的理化实验分析比较加速老化试验前后各绝缘层微观结构与聚集态结构的变化趋势,从而有效综合评价该电缆绝缘状况,得出以下结论。

(1)电缆绝缘内层在1.70U0和90~95 ℃加速老化条件下,热氧老化加剧,大分子链遭到一定破坏后,绝缘内部产生更多次级结晶;

(2)电缆绝缘中层在1.01U0和70~75 ℃加速老化运行条件下,绝缘虽然发生一定的氧化降解,但绝缘中晶体结构仍有所改善;

(3)电缆绝缘外层在0.72U0和50~55 ℃加速老化试验后,由于温度效应起到的积极作用大于电热老化的作用,绝缘中可挥发杂质减少的同时促进了结晶的过程,晶体结构完善。

根据以上实验结果可以预测,对于现有大量达到设计寿命年限高压交联电缆,在长期实际运行过程中的劣化程度并不明显,仍具有较高耐热和耐电的能力,可以长时间继续运行。

本文得到广东电网有限责任公司科技项目(GDKJXM20172797)资助,谨此致谢!