烯烃催化裂解技术研究进展

2021-10-11沈凯旭滕加伟

张 燕,沈凯旭,滕加伟

1.中国石油化工股份有限公司化工事业部,北京 100728;2.中国石油化工股份有限公司上海石油化工研究院,上海 201208

丙烯作为重要的基本有机原料,有着丰富的下游产业链[1],市场规模大,用途广泛。受丙烯下游衍生物需求增长的拉动,近年来丙烯的需求增长旺盛,根据我国2014~2019 年的丙烯进出口数据,中国丙烯进口量远大于出口量,2019 年中国丙烯进口量为312.7 万吨,丙烯出口数量仅为1.2 万吨,说明我国是一个丙烯进口大国。尽管国内丙烯产能呈增长态势,但仍无法满足各行各业对丙烯原料持续扩大的需求。

目前,工业上丙烯的主要来源有两类:一类是传统蒸汽裂解和催化裂化工艺(FCC)的副产,另一类是丙烯专有生产工艺。虽然丙烯在蒸汽裂解和催化裂化工艺中被认为是副产品,但这类传统工艺供应着全球绝大部分的丙烯。随着丙烯市场的不断增长,丙烯专有的生产工艺开始发展起来,这类工艺将丙烷、含氧化合物或轻质烯烃等原料选择性转化为高附加值的丙烯,例如丙烷脱氢(PDH)、甲醇制烯烃/丙烯(MTO/MTP)、烯烃歧化和烯烃催化裂解等[2-3]。丙烯专有生产工艺在平衡丙烯供求关系上发挥着关键作用。

蒸汽裂解、催化裂化和甲醇制烯烃工艺除了生产丙烯和乙烯以外,还会副产大量的C4 及C4 以上轻烃[4]。如何利用好这部分附加值相对较低的轻烃,会显著影响企业的经济效益,已成为石化企业面临的重要课题。烯烃催化裂解工艺,是一种以C4 及C4 以上轻质烯烃为原料,采用分子筛为催化剂,在高温(450~600 ℃)、低压(0.0~0.2 MPa)的条件下,实现催化裂解增产丙烯的工艺技术[5]。

烯烃催化裂解工艺可以与现有的蒸汽裂解、催化裂化或甲醇制烯烃工艺进行集成,从而显著提高这些装置的丙烯和乙烯的收率。2006 年,烯烃催化裂解技术首次实现工业转化,近年来,已在世界各地建成多套工业装置,该技术在国内外学术界和工业界受到越来越多的关注。本工作主要介绍烯烃催化裂解工艺在催化剂和工艺技术方面的最新进展。

1 烯烃催化裂解催化剂研究进展

对于烯烃催化裂解反应而言,催化剂是调控乙烯和丙烯收率的一个关键因素。分子筛具有丰富的骨架类型、结构稳定、反应活性高、易再生和污染小等优点,是一种极具应用潜力的烯烃裂解催化剂。已有研究表明,烯烃催化裂解反应遵循碳正离子反应机理[6],而分子筛拓扑结构的改变会对碳正离子中间体的形成产生影响,进而导致不同的产物选择性和收率。不同拓扑结构的分子筛在烯烃裂解反应中具有不同的活性、选择性和稳定性,其中ZSM-5 分子筛催化剂的优势相对明显,已经成为研究的重点。

1.1 ZSM-5 分子筛催化剂

ZSM-5 是美国Mobil 公司开发的一种硅铝分子筛,该分子筛具有MFI 拓扑结构,由两种交叉的孔道(一种是孔径为0.53 nm×0.56 nm的直线型孔道,另一种是孔径为0.51 nm×0.55 nm的正弦孔道)体系构成。在烯烃催化裂解反应中,ZSM-5 分子筛以其独特的孔道择形选择性及结构稳定性,表现出良好的转化率和抗积炭能力。

ZSM-5 分子筛催化剂可以催化不同碳数的低碳烯烃发生裂解反应。在丁烯催化裂解反应中,Zhu 等[7]研究发现,十元环的ZSM-5 分子筛有着合适的孔径,能够促进反应物及产物分子的进出扩散,同时还具有较强的酸性,可以提高反应活性,丁烯转化率大于95%。此外,具备三维交叉孔道结构的ZSM-5 能够保持优异的反应稳定性,但较大的孔道会使得反应产物中烷烃、芳烃的选择性比较高[7]。在戊烯催化裂解反应中,ZSM-5 因孔道特点能够促使戊烯形成低聚中间体,使得该反应具有较高的戊烯转化率,但是其产物中乙烯和丙烯选择性较低[8]。Buchanan 等[9]研究了1-己烯在ZSM-5催化剂上的裂化产物分布,结果表明,裂解产物中丙烯、正丁烯和异丁烯的比例(物质的量之比)为42:3:1,丙烯的产率最高;1-庚烯在ZSM-5催化剂上的裂解产物主要以丙烯和丁烯为主,丙烯与丁烯的比值(物质的量之比)约为1,其中异丁烯占总丁烯的比例(物质的量之比)较高(约74.2%);在510 ℃的温度下,1-辛烯在ZSM-5 分子筛催化剂上裂解生成的丙烯和戊烯的选择性大于丁烯的选择性。

为了进一步提高烯烃裂解反应的乙烯和丙烯收率,优化产物分布情况,研究人员从分子筛合成方面入手,不断创新催化剂的制备技术。虽然分子筛的制备已被探索多年,但是如何精确调整ZSM-5的形貌仍是一个巨大的挑战。史静等[10]研究发现,不同形貌的ZSM-5 分子筛在催化性能上存在显著差异,调控分子筛的成核过程可以有效构建不同形貌的分子筛。在ZSM-5 分子筛制备过程中,通过控制老化时间、体系碱度、晶化温度和硅源等因素可合成具有不同大小和形态的ZSM-5。碳四烯烃催化裂解反应结果表明,ZSM-5的尺寸和形貌显著影响催化性能,其中小颗粒纳米ZSM-5 具有更高的烯烃转化率和丙烯收率。

近些年,超重力技术被应用在分子筛制备中,通过在旋转填充床(RPB)中实现超重力环境,强化物料之间的传递和混合等过程,控制分子筛的合成,进而改善催化性能。Qi 等[11]利用RPB 方法合成了多级孔ZSM-5 分子筛,研究表明,RPB 在分子筛合成中能够增强微观混合,促进Al 位点的形成并缩短成核和结晶时间。与使用搅拌釜反应器(STR)合成的ZSM-5 相比,使用超重力技术合成的ZSM-5,丁烯转化率下降更慢,丙烯收率更高。Qi 等[11]认为超重力合成的ZSM-5催化性能提升的原因:一方面是超重力合成的ZSM-5催化剂的Brønsted 酸位更多,提高了C4 烯烃转化率;另一方面,超重力合成的ZSM-5催化剂的大多数Lewis 酸位属于弱酸,因此在Brønsted 和Lewis 酸位的共同作用下,反应活性和稳定性均大大提高。此外,超重力合成ZSM-5 具有多级孔结构,粒径更小且分布更均匀,比表面积更大,一定程度上增加了活性中心的数目,减弱了扩散限制,从而提高了催化剂的稳定性。

北京化工研究院在烯烃裂解催化剂的研究、应用方面开展了大量的研究[3,12-13]。戴伟等[3,12]开发了由ZSM-5 分子筛和金属氧化物组成的催化剂,以C4~C5 单烯烃为原料,在反应温度450~600℃,反应压力为0.1~0.5 MPa,空速为1~10 h-1,水油体积比为0.3~1.5的条件下,在烯烃裂解反应中可以获得32%的丙烯收率。王定博等[13]自主研发制备的BOC-1催化剂(高硅铝比ZSM-5 分子筛)实现了放大生产,并且在洛阳炼化宏力化工有限责任公司100 kt/a 装置上进行工业应用试验。结果显示,丙烯单程收率为28.5%,碳四烯烃转化率为82.1%,催化剂再生周期为17 d,满足工业装置运行要求。

1.2 其他类型分子筛催化剂

ZSM-5 分子筛具有催化活性高、反应稳定性好的特点,但ZSM-5的酸性较强,催化低碳烯烃裂解时容易发生芳构化、氢转移和结焦等副反应,从而降低丙烯的选择性。为了解决这些问题,其他类型的分子筛催化剂成为研究的热点[7,14-26],如MCM-22(MWW),ZSM-35(FER),SAPO-34(CHA)和ZSM-22(TON)等。

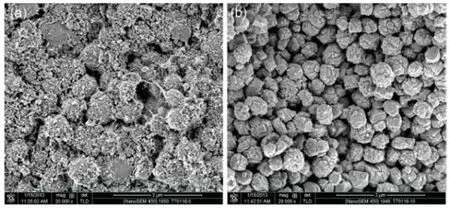

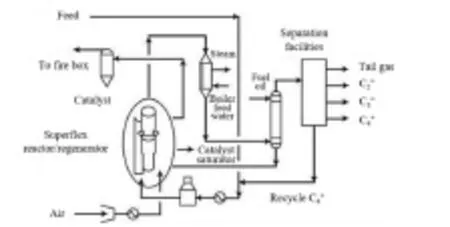

与ZSM-5 类似,其他类型的分子筛对于不同碳数烯烃的裂解反应,其催化性能也不同。在C4 烯烃的催化裂解反应中,Zhu 等[7]详细考察了620 ℃下不同拓扑结构分子筛的反应性能,结果如图1 所示。由于存在孔道大小和酸性强弱的共同影响,不同孔径的分子筛在丁烯转化率上,由低到高依次为:ZSM-22 图1 丁烯在不同结构分子筛上的转化率和产物分布[7]Fig.1 Butene conversion and product distribution on zeolites with different structures[7] 图2 列出了不同拓扑结构分子筛上的氢转移指数。氢转移指数被定义为丙烷和丁烷选择性之和与丙烯选择性的比值。在C4烯烃裂解反应中,分子筛的孔径越小,氢转移指数越小,氢转移副反应越弱,进而降低烷烃、芳烃等副产物的选择性。这说明双分子的氢转移反应涉及大分子中间体的形成,因此更容易受空间限域效应影响[15]。 图2 不同结构分子筛上的氢转移指数[7]Fig.2 Hydrogen transfer index on zeolites with different structures[7] 除了上述分子筛外,Zhao 等[16]合成的ZSM-48 分子筛在C4 烯烃裂解反应中表现出较高的丙烯选择性和较低的积碳量。该课题组还研究发现,丝光沸石(MOR)在1-丁烯裂解反应中失活速度更快[17]。Yang 等[18]研究表明,在MCM-49 分子筛催化的1-丁烯裂解反应中,烯烃转化率可以达到90.8%,其中丙烯和乙烯的总选择性为51.4%。Zeng 等[19]以ITQ-13(ITH)分子筛为催化剂,在500 ℃和重时空速(WHSV)为3.5 h-1的条件下进行丁烯裂解反应,丁烯转化率为95.9%,丙烯收率为36.5%。因此,在C4 烯烃裂解反应中,不同结构的分子筛表现出不同的原料转化率和产物选择性。在综合考虑活性和选择性的基础上,选择合适拓扑结构的分子筛,有助于C4 烯烃裂解高效催化剂的开发。 FCC 和MTO 等工艺在副产丁烯的同时,会大量副产戊烯及其他高碳烯烃。在裂解反应中,Miyaji 等[20-21]经过系统研究发现,当分子筛骨架中最大包含球体的直径(Di)在0.620 nm 左右时,分子筛与戊基碳正离子之间呈现高度匹配状态,此时乙烯、丙烯选择性最高。因此,ZSM-35(Di为0.625 nm)在裂解反应中表现出较高的转化率,并且生成的选择性很高,分别为90.5%和86.7%。SAPO-11 没有足够的空间形成中间体而表现出较低的催化活性,ZSM-11 能够形成低聚中间体,因此转化率高,但是Beta 分子筛的孔道过大,容易生成积炭物种,呈现快速失活的特点[8]。 上述一系列研究表明,烯烃裂解反应原料的碳数不同,合适的分子筛催化剂结构也不同。具有MFI 结构的ZSM-5 在催化C4 烯烃时有着很高的转化率,具有FER 结构的ZSM-35 在催化C5 烯烃时有着很高的丙烯、乙烯选择性和很少的副产物,具有TON 结构的Theta-1 则在催化C6 烯烃时表现出高转化率和高丙烯选择性的特点。 为了进一步提高催化剂的性能,近年来,研究人员开始关注由两种或两种以上不同拓扑结构分子筛形成的复合分子筛。Hu 等[24]研究了SAPO-34/SAPO-18(CHA/AEI)磷铝复合分子筛催化剂在1-丁烯裂解反应中的表现,在500 ℃下,乙烯、丙烯选择性为90%,原料转化率为70%。Shen 等[25]合成了FER/MFI 复合分子筛,在丁烯裂解反应中,FER 相的存在能够有效降低氢转移反应的进行,催化剂表现出良好的烯烃选择性(62.70%)和较高的丁烯转化率(87.44%)。Xue 等[26]研究发现,相比于单一结构催化剂(图3a 和图3d),ZSM-5/ZSM-48 复合分子筛同时具有两种晶体形貌(图3c 和图3d),并通过孔结构和酸性质的共同作用,在25 h的反应时间中,能够维持较高的丁烯裂解反应转化率以及更高的丙烯选择性(60.6%,见图4)。虽然复合分子筛能够在一定程度上耦合不同结构的分子筛的各自优势,但是目前研究使用的原料单一,与工业应用中的原料存在较大差异,对于原料种类的考察仍需进一步扩展。 图3 ZSM-5 (a),ZSM-5/ZSM-48 (b,c),ZSM-48 (d)的SEM 图[26]Fig.3 SEM images of the synthesized ZSM-5 (a)ZSM-5/ZSM-48 (b,c) and ZSM-48 (d) [26] 图4 不同催化剂催化丁烯裂解中丙烯选择性随反应时间的变化情况[26]The changes of propene selectivity with reaction time in butene cracking catalyzed by different catalysts[26] 因此,在众多的分子筛类型中,选用合适的结构,尽可能促进裂解主反应,抑制反应物分子在孔道内二聚引发副反应,可以有效提升乙烯和丙烯的收率。此外,烯烃裂解反应是一个酸催化反应,通过改性处理调控分子筛催化剂的酸性质,能够在发挥分子筛拓扑结构优势的基础上,进一步控制主副反应的进行程度,从而提高乙烯、丙烯的收率。 对于烯烃裂解反应来说,在选择最优分子筛的基础上,对分子筛进行后处理改性可以进一步改善其催化性能。作为应用广泛、优势明显的ZSM-5 分子筛,目前常见的改性方法有脱铝改性、金属改性和磷改性等。 1.3.1 脱铝改性 脱铝改性方法是通过对分子筛进行洗脱处理,从而脱除与分子筛的酸量和酸强度紧密相关的Al原子。使用溶剂脱铝最为简单易行,常见的脱铝剂有硝酸(HNO3)、盐酸(HCl)和草酸(H2C2O4)等酸性试剂或氟硅酸铵[(NH4)2SiF6]等含氟铵盐。 HCl 和HNO3属于强酸,很容易脱除骨架Al 原子,并且能够疏通分子筛孔道,减少Lewis 酸中心。Lin 等[27-28]通过硝酸酸洗获得了含有不同硅铝比的ZSM-5,并以此为基础制备了一系列不同酸强度的ZSM-5,研究发现,对于丁烯裂解反应,酸强度越低,C4 烯烃经二聚产生丙烯和戊烯的路径所占比重越大;对于戊烯裂解反应,较高的酸强度会提高戊烯发生单分子裂解的程度,使得乙烯和丙烯的选择性上升。 (NH4)2SiF6作为一种含氟铵盐,能够抽铝补硅,有效减少ZSM-5 中的缺陷位,氟硅酸铵改性后ZSM-5的弱酸量减少,强酸量增加,Lewis 酸中心数量减少,Brønsted 酸强度增加。碳四烯烃裂解反应结果表明,氟硅酸铵改性能提高ZSM-5 反应活性、水热稳定性及丙烯收率[29]。 Hattori 等[30]研究发现,在丁烯裂解反应中,经过草酸改性的ZSM-5 分子筛在相对较低的温度下(450 ℃)表现出较高的丙烯收率(31.8%)。此外,末端硅羟基和硅羟基巢中含氢键作用的硅羟基即可促进丁烯转化成丙烯。脱铝改性并不能完全脱除ZSM-5 中的铝,因而分子筛仍含有少量酸性更强的桥式羟基,能够引发氢转移反应,如图5所示。 图5 不同类型的羟基对丁烯裂解反应的影响[30]Fig.5 Effect of different types of hydroxyl groups on butene cracking reaction[30] 1.3.2 金属改性 分子筛中Brønsted 酸中心的由来与桥式羟基Si(OH)Al 密切相关,金属改性的原理一般认为是金属离子与分子筛中的桥式羟基发生作用。Xu 等[31]研究表明,随着Li,Na 和K 金属离子碱性的增强,改性对ZSM-5 分子筛表面酸性的降低程度也增强。Zhang 等[32]发现,Ag改性ZSM-5的Brønsted 酸中心几乎无变化,Lewis 酸中心数目随Ag 负载量增加有所增加,在丁烯裂解反应中低含量(质量分数为0.28%~0.43%)Ag改性的ZSM-5的丙烯收率更高。王定博等[33]研究了Ca,Mg 和Sr改性的ZSM-5催化剂,发现改性元素半径越大,改性催化剂的烯烃转化率和乙烯收率越低,丙烯收率越高。张建军等[34]制备了W改性ZSM-5,强酸中心减少,抗积炭能力增强,副反应有所抑制,当W 负载量为3.2%(质量分数)时,产物中丙烯的选择性和收率值达到最大,分别为47.4%和41.3%。还有研究指出,La改性可以提高ZSM-5 分子筛在1-丁烯裂解反应中的水热稳定性和丙烯选择性,同时降低丁烯转化率[35-36]。 1.3.3 磷改性 磷改性是指借助磷酸(H3PO4)、磷酸盐[(NH4)2HPO4和NH4H2PO4]、有机磷[(CH3)P 和(CH3O)3P]等磷源对硅铝分子筛进行改性。其改性过程一般认为是P 促进桥式羟基水解,产生P—OH 基团,其酸性更弱,进而降低酸性较强的Brønsted 酸的数目,同时P 还对分子筛骨架铝起到保护作用,抑制脱铝并提高分子筛的水热稳定性[37]。 Zhao 等[38]通过磷酸浸渍法制备了一系列P改性HZSM-5催化剂。根据C4 烯烃裂解反应的结果,对于P改性HZSM-5,丙烯选择性和抗结焦能力大幅提高,在P 负载量为1.5%(质量分数)时,催化剂单程寿命长达800 h,且丙烯收率维持在高水平。这是由于P改性HZSM-5的四面体骨架铝主要转变为扭曲的四面体铝或五配位铝物种,这些铝物种仍然是烯烃裂解反应的活性中心。因此,P改性HZSM-5 表现出优异的稳定性[39-40]。 常规的工业分子筛催化剂因成型的需要都会加一定量黏结剂,黏结剂的加入量一般为30%~70%(质量分数)。黏结剂的加入一方面引入了惰性组分,降低了催化剂有效组分的含量,导致催化剂有效活性中心少、活性低;另一方面,黏结剂会堵塞分子筛的孔口,影响反应物和产物的扩散,导致催化剂的稳定性差。为了解决上述问题,滕加伟等[41-43]研究开发了全结晶ZSM-5 分子筛催化剂,催化剂由100%分子筛晶体组成,如图6 所示,催化剂整体都是有效组分,具有更多的活性中心。它具有明显区别于常规分子筛的催化剂物性特征,结晶度更高、比表面积更大、孔结构更丰富。这突破了分子筛催化剂组成的传统概念,催化剂的性能显著提升。在C4 烯烃裂解反应中,全结晶ZSM-5 分子筛催化剂表现出优异的催化性能,与常规分子筛相比,全结晶分子筛催化剂丙烯收率提高了16.7%,重量空速和运行周期分别是常规催化剂的3 倍和7 倍,多次再生后,烯烃转化率大于73%,丙烯和乙烯收率分别大于32%和10%,催化剂性能稳定,说明烯烃裂解催化剂具有良好的再生性能。在实验室研究的基础上,将该全结晶ZSM-5 分子筛用于烯烃催化裂解(OCC)工业装置,烯烃转化率可达96%以上,丙烯收率为45.7%,乙烯收率为14.9%[42,44],取得了良好的应用效果。 图6 常规分子筛催化剂(a)和全结晶分子筛催化剂(b)的扫描电子显微镜图Fig.6 SEM images of conventional zeolite catalyst (a) and fully crystalline zeolite catalyst (b) 目前正在开发中的烯烃催化裂解工艺有很多,主要包括:OCC,Superflex,Propylur,Omega,烯烃裂解工艺(OCP)和烯烃转化工艺(MOI)等。烯烃催化裂解工艺技术通常与MTO、蒸汽裂解或FCC 装置集成,以这些装置副产的低碳烯烃为原料,增产附加值较高的丙烯和乙烯[45-46]。 OCC 工艺由中国石油化工股份有限公司开发[41-42,47-48],OCC 工艺可以把来自FCC、蒸汽裂解或MTO 装置的副产C4 及C4 以上的烯烃,高选择性的转化为附加值较高的丙烯和乙烯。简化的OCC工艺流程如图7 所示。 图7 OCC 工艺流程[49]Fig.7 Simplified process flow diagram of OCC[49] 烯烃新鲜原料与循环物料混合后加热至反应温度,进入反应器发生反应,反应产物经冷却、压缩送至精馏塔分离单元,最终获得目的产物。OCC 工艺采用中国石化上海石油化工研究院开发的全结晶ZSM-5 分子筛催化剂,使用绝热固定床反应器,在反应温度为500~600 ℃,压力为0.1~0.2 MPa,重量空速为10~30 h-1的条件下反应,C4 烯烃的单程转化率可以超过70%,丙烯收率为35%。2009年11 月,采用OCC 成套技术建设的中原石化6×104t/a 碳四烯烃催化裂解制丙烯装置开车成功,标志着中国石化OCC 工艺技术首次实现工业转化[50]。该OCC 装置使用OCC-100催化剂,双烯收率(丙烯+乙烯)在45%~50%。随后在中天合创能源有限责任公司、中安联合煤化有限责任公司分别建成OCC 工业装置。通过与MTO 装置集成,OCC 装置把MTO 副产的副产C4 及C4 以上的烯烃转化为丙烯和乙烯,显著提升了MTO 装置的双烯收率。 为了提高OCC 工艺的技术经济性,近年来上海石油化工研究院(以下简称“上海院”)开发出第二代高收率的OCC 工艺,双烯收率显著提高[51]。一方面,上海院研发了OCC-200催化剂,该催化剂经过精准的酸性调控,能够表现出更高的双烯选择性以及更好的催化稳定性;另一方面,上海院创新了反应工艺,通过选择性加氢装置,将烯烃原料中的二烯烃转化为单烯烃,进一步优化了原料组成。2020 年10 月,采用第二代OCC 技术在山东滕州建设的9×104t/a OCC 装置成功开车。2020 年12 月完成装置标定,在满负荷的条件下,72 h 双烯平均收率达到81.3%(基于原料中单烯烃的总量),标定期间,MTO 与OCC 联合装置甲醇平均单耗为每生产1 吨双烯需消耗2.58 吨甲醇。第二代OCC 技术具有如下特点:一是产物收率高,采用高选择性的OCC-200催化剂,创新了反应工艺,双烯收率提高到75%以上;二是反应空速高,由于采用了独特的全结晶分子筛催化剂技术,反应可以在高空速下进行,大大缩小了反应器的体积和催化剂的用量;三是原料适应性强,MTO 装置的副产C4 及C4以上烯烃都可以作为OCC的原料,把MTO 副产的重烃实现了高效的利用;四是环保性能突出,反应过程中无需添加含硫的钝化剂,不会产生含硫的废气,也没有废水产生。 OCP 工艺的技术许可权属于UOP/Total 公司[52-53],最早该工艺由AtoFina 公司和UOP 公司联合开发。OCP 工艺采用固定床反应器,以C4 或C4 以上烯烃为原料,通过催化裂解来生产丙烯和乙烯,产物中丙烯与乙烯的比值(质量比3.5~4.5)较高。OCP 工艺的反应温度为550~600 ℃,反应压力为0.1~0.5 MPa,采用两台固定床反应器,实行一开一备的在线切换系统,催化剂的再生周期为2~3 d。该工艺不需要添加稀释剂。OCP 工艺使用MFI 型ZSM-5 分子筛催化剂,ZSM-5 分子筛的硅铝比大于180,催化剂先经过蒸汽处理再进行配位剂浸提脱铝处理以获得高催化稳定性,基于原料中烯烃含量的丙烯收率为30%~50%[54-55]。Fina 公司还开发了MEL 型ZSM-11催化剂用于催化C4~C10 烯烃的裂解,可以保持与ZSM-5 相同的丙烯收率[56]。OCP 工艺可以与蒸汽裂解装置、FCC 装置和MTO 装置相结合,利用副产物C4~C8 烯烃来增产丙烯。采用OCP 技术,惠生(南京)清洁能源有限公司建成30×104t/a MTO/OCP 装置,并于2013 年9 月开车成功。2017 年江苏斯尔邦石化有限公司的OCP装置成功投运,对增产乙烯和丙烯起到重要作用[57]。目前,OCP 技术已在国内实现多套技术许可。 Omega 工艺是由日本旭化成化学公司开发的催化裂解制丙烯工艺,该工艺采用ZSM-5 分子筛催化剂,反应器类型为绝热固定床反应器,反应温度为530~600 ℃,压力为0.1~0.5 MPa,丙烯收率可达46%,P/E(丙烯/乙烯)比接近4,每2~3 d 需要进行催化剂再生[58]。该工艺采用孔径为5~6.5 Å的ZSM-5 分子筛为催化剂,其SiO2和Al2O3物质的量值比为200~5 000,基本不含质子,含有至少一种选自周期表IB 族金属的金属(如Ag),并且负载有碱金属或碱土金属(如Na 和K 等)[59-60]。这种催化剂在烯烃裂解反应中能够长时间保持高乙烯、丙烯产率。2006 年6 月,第一套Omega 工艺装置在旭化成公司的水岛基地投产,年产能为50 000 t 丙烯,以乙烯厂的C4 抽余液为原料,至今依旧保持稳定运行状态。到目前为止,未见到有后续Omega 工业装置建成的报道。 Superflex 工艺是由Arco 公司开发的技术,目前该技术的许可权属于凯络格·布朗·鲁特(KBR)集团公司。该工艺以C4~C8 烯烃为原料,在反应温度为500~700 ℃、反应压力为0.1~0.2 MPa的条件下进行裂解反应[61]。其工艺流程如图8所示。该工艺的特点是采用流化床提升管反应器,原料与循环物料经反应器生成复杂的反应产物,反应产物再经过精制单元获得各类产品,催化剂则通过再生器实现再生。为了提高原料的总转化率,未转化的产物进行循环,最终的丙烯和乙烯总收率在50%~70%。该工艺使用基于ZSM-5分子筛的专有催化剂,焦炭生成量低。为了满足热量平衡,必须在再生器中添加燃料油。2006 年,第一套Superflex 工业装置在南非的Sasol 投入运行,丙烯产能约为25×104t/a。2007 年,中国石油吉化集团公司与KBR 公司签订合同,计划引进Superflex 工艺建设C4/C5 烯烃裂解装置,其丙烯设计产能为20×104t/a,但后续未见有装置建成开车的报道。 图8 Superflex 工艺简化流程图Fig.8 Simplified process flow of the Superflex process MOI 工艺是ExxonMobil 公司开发、用于将轻质烯烃转化为丙烯的技术,催化剂采用经改性的ZSM-5 分子筛,能够大幅减少氢转移、芳构化和结焦等副反应[62-63]。该工艺基于常规的FCC 设计,包含裂解反应器和催化剂连续再生器,以C4~C8 轻质烯烃为原料,反应温度高于530 ℃,反应压力适中,通常保持在0.1~0.2 MPa。MOI 工艺还会产生一定量的C4 和C5 烯烃,通常可以循环至反应器中实现进一步转化。使用的ZSM-5催化剂可以连续再生。需要注意的是,如果烯烃原料中氮、硫和金属含量较高,则需要进行原料预处理,以避免催化剂快速失活。目前,未见到有MOI 工艺工业转化的报道。 Propylur 工艺最初是由Lurgi 公司开发的,目前Linde 公司享有技术许可权[64]。该工艺使用ZSM-5分子筛作为催化剂,在蒸汽存在下将C4~C5 单烯烃转化为丙烯、乙烯和丁烯。裂解反应在绝热固定床反应器中进行,反应温度为500 ℃,反应压力为0.1~0.2 MPa。反应原料中未反应的烯烃可以循环回反应器,Propylur 工艺原料利用率较高,丙烯收率明显提高。2003 年,Lurgi 公司在德国BP 炼油厂建成Propylur 工艺中试装置,其典型反应产物分布(质量分数)为42%丙烯、13%乙烯和31%丁烯,后续未见到工业转化的报道。 烯烃催化裂解技术,可以有效地将低值烯烃选择转化为高附加值的丙烯和乙烯,是一种极具发展前景的工艺。目前,学术界和工业界均对该工艺开展了深入地研究,并取得了积极的进展,多家公司的烯烃催化裂解技术实现了工业应用,开创了一条增产丙烯、乙烯技术的新路线,促进了烯烃生产技术的发展和进步。 展望未来,烯烃催化裂解技术还需开展更深入的工作。在催化剂方面,不断开发高选择性的催化剂,增加高附加值产物丙烯、乙烯的选择性,减少低附加值产物重烃(C6 及C6+)的选择性,从而提高企业的经济效益。在工艺工程技术方面,要注重烯烃催化裂解大型化技术的开发,不断适应石化行业装置大型化发展的需要;积极开发低浓度烯烃原料的利用技术,进一步提高烯烃催化裂解技术反应原料的适应性,为炼厂增产化工产品、转型升级提供技术支撑。在基础研究方面,深入研究催化剂上烯烃裂解中间体的转化机理,阐明烯烃裂解反应-传递过程的构效关系,有助于研发新一代烯烃催化裂解技术。

1.3 不同改性方法处理催化剂

1.4 全结晶分子筛催化剂

2 烯烃催化裂解工艺技术进展

2.1 OCC 工艺

2.2 OCP 工艺

2.3 Omega 工艺

2.4 Superflex 工艺

2.5 MOI 工艺

2.6 Propylur 工艺

3 结语