基于CFD的重型卡车高位进气管性能分析及优化

2021-10-11侯峨明梁奉典

侯峨明,姚 瑶,梁奉典

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710200)

引言

重型卡车的进排气系统作为发动机的关键附件,对发动机燃油消耗率及其他性能有着极大的影响。进气系统主要由高位进气管、空气滤清器总成及联接管路和支架组成。考虑到重型卡车的运行工况较为恶劣,为了延长空气滤清器滤芯的使用寿命,一般情况下高位进气管均设计有预过滤功能,即高位进气管作为一级过滤,空气滤清器为二级过滤,将洁净的空气经进气管路输送给发动机。为降低滤芯更换次数,降低整车使用成本,高位进气管的除尘设计至关重要[1]。现代物流对时效性要求极其严格,要求作为运载工具的重型卡车在雨天仍需要高速行驶,高位进气管必须具有一定的防水性能。

如果高位进气管没有足够的防水功能,车辆高速行驶时,雨水会顺着进气管路进入空滤器,严重时会将滤芯的滤纸浸湿,滤芯失效最终导致发动机燃烧不良或损坏[2]。

重型卡车的高位进气管常固定于驾驶室后围,需同时兼顾流体性能及驾驶室整体造型的美观性,形状复杂不规则,一般难以通过常规的流体力学模型进行模拟计算。随着计算机技术的发展,数值模拟分析技术开始广泛应用于设计,计算流体力学(computational fluid dynamics)是一种用计算机模拟来代替实验设备对流场中各相流体运动规律进行分析研究的方法。它以仿真计算及图像显示的方式,对高位进气管设计、改进过程提供指导,能够在很大程度上减小工作量,缩短设计周期,节约人力物力[3]。本文利用CFD软件对一种重型卡车高位进气管的三种内部结构进行数值模拟,对模拟结果进行分析与对比,提高高位进气管的预滤效率与水分离效率。

1 高位进气管流体动力学仿真计算

1.1 结构描述

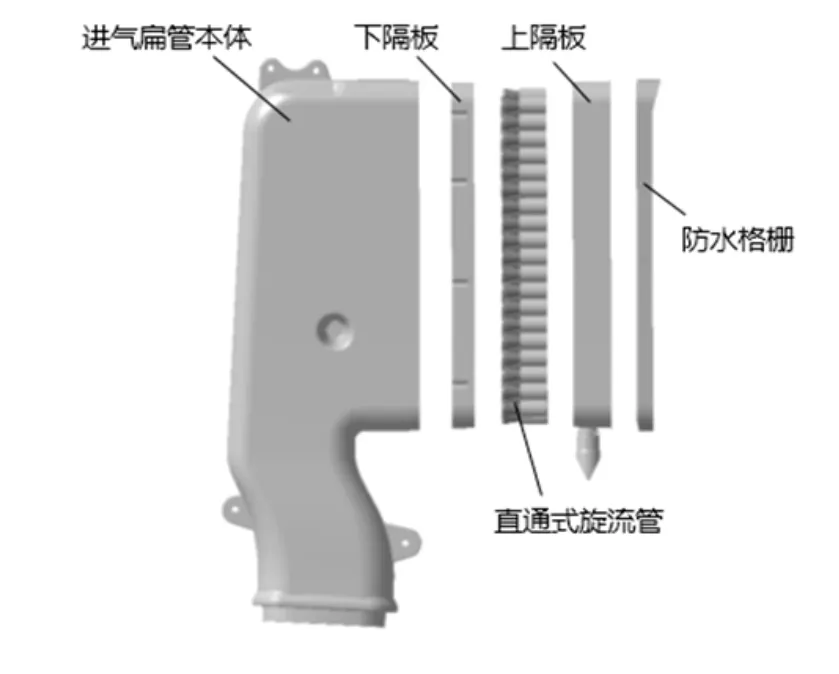

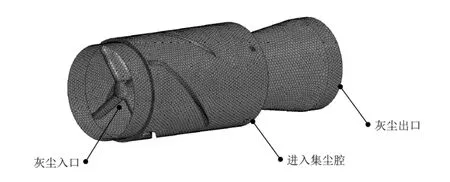

应用CATIA软件建立高位进气管的三维模型,结构如图1所示。高位进气管由高位进气管本体、进气防水格栅、直通式旋流管模块及旋流板上、下隔板组成。

图1 高位进气管总成结构示意图

三种直通式旋流管结构如图2所示。直通管结构不变,分别对叶轮的长度、叶片的角度以及旋流管的口径进行调整。相较于结构1(基础型),结构2的叶轮结构不同。

图2 三种不同结构直通式旋流管结构示意图

1.2 模型处理及网格划分

CATIA软件建立的几何模型可以准确的表示高位进气管的结构,但某些细节或结构对分析影响不大时,可以对该细节或结构进行适当简化。在保证研究对象结构完整的情况下,将不必要的短边进行简化。同时,为了后续网格的划分,可以将相对复杂的几何结构划分成不同的集合区域进行不同精度的网格划分。

提取流体流经区域得到流体分析模型,简化不必要的圆角和尖角。将处理好的模型导入Hypermesh软件划分网格。

1.3 边界条件设定

为了便于分析,假设工作过程为等温过程,介质为静态不可压缩的理想气体,即空气密度为常数,采用K-Ɛ湍流模型。高位进气管进口质量流量为0.6 kg/s,标准大气压P=101325 Pa,空气密度取1.205 kg/m3。

1.4 高位进气管CFD模拟计算分析

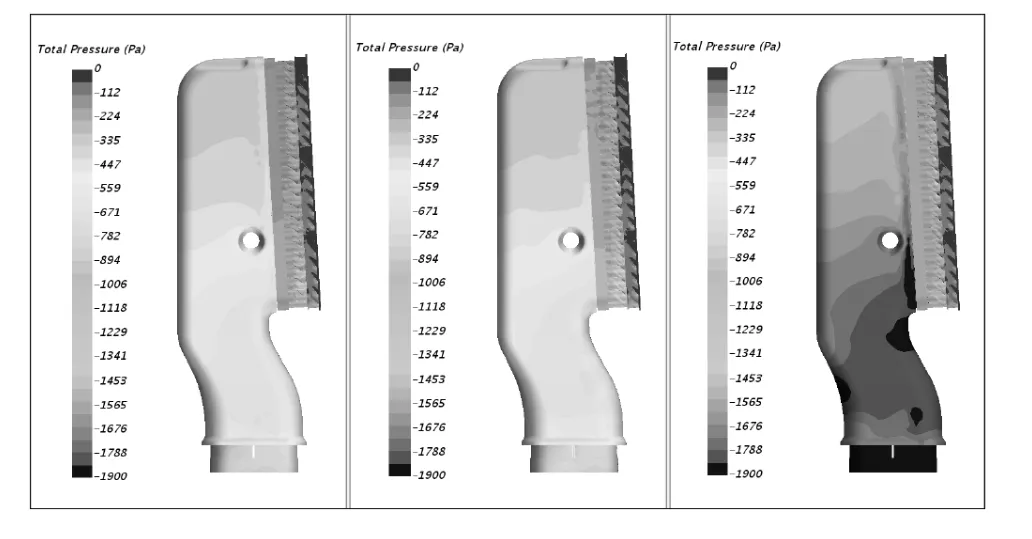

对三种高位进气管总成进行CFD分析,结果如图3所示,高位进气管内部为负压区。

图3 三种结构高位进气管总成压力云图

匹配结构1和结构2旋流管总成的高位进气管总压降数值接近,压力分布较为均匀,旋流管叶片的角度和长度对进气阻力影响较小。匹配结构3旋流管时,由于锥形管的入口口径减小,导致气体流通面积明显降低,进气阻力明显增大,高位进气管总成的进气阻力上升148%。旋流管部分是压降的主要来源。

2 不同旋流管灰尘过滤效率分析

2.1 边界条件设定

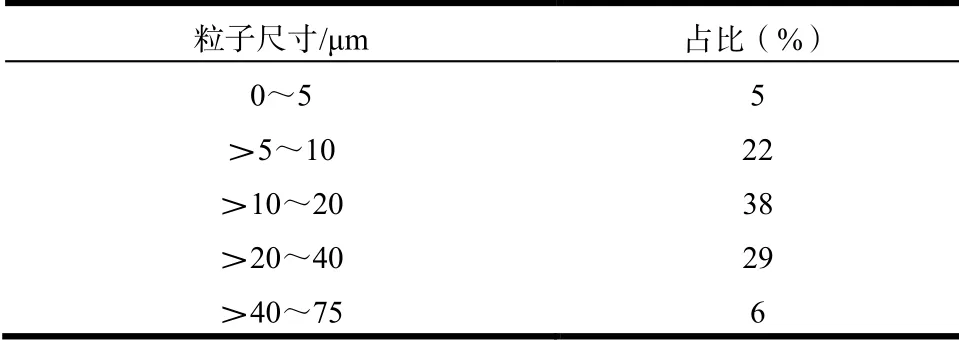

为与台架试验数据进行对比,参考QC/T 32《汽车用空气滤清器试验方法》[4],灰尘过滤效率模拟分析单位时间加灰浓度按1g/m³,灰尘粒子尺寸分布按表1。

表1 270目石英砂粒子尺寸分布图

同时,为了简化计算,进行以下假设:

(1)计算灰尘粒子为密度恒定的球形颗粒,且在运动过程中无破损、变形和剧集等现象;

(2)灰尘粒子与空气间无能量交换;

(3)灰尘粒子进口速度与流体速度相同,且在入口处均匀分布;

(4)灰尘粒子在流体中占据的质量百分比相对较少,视为离散相;

(5)温度恒定。

由于高位进气管整体模型计算量大,对计算机硬件要求较高,为避免长时间的运算对项目开发周期的影响。仅对三种旋流管的灰尘分离效率进行分析。考虑重力因素的影响,建立图4模型,如下所示。

图4 旋流管灰尘过滤效率分析示意图

2.2 不同旋流管灰尘分离效率结果

通过旋流管的灰尘粒径分布如图5所示。被分离的灰尘颗粒以大粒径为主,通过旋流管的灰尘多为小粒径颗粒,如下圆圈所示。

图5 旋流管灰尘粒径尺寸分布图

结构2的灰尘过滤效率较结构1提升了36.1%,说明通过调节叶片角度和叶轮长度可以显著改善除尘效果。结构3的灰尘过滤效率较结构1提升了61.5%,通过减小锥形管口径可以有效阻止灰尘通过,提高灰尘过滤效率。

3 不同旋流管雨水分离效率分析

3.1 边界条件设定

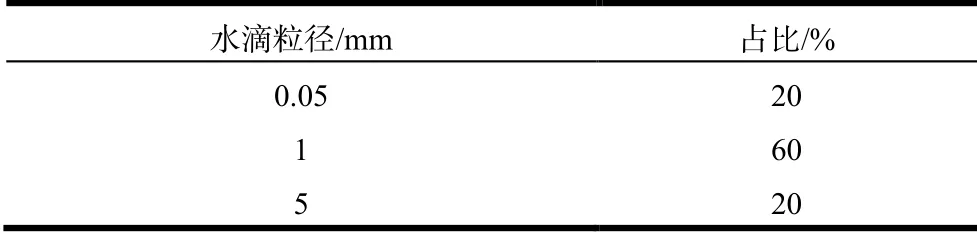

水分离效率模拟分析单位时间进水量按30 L/h,水滴粒径分布按表2:

表2 水滴粒径分布表

3.2 不同旋流管雨水分析效率结果

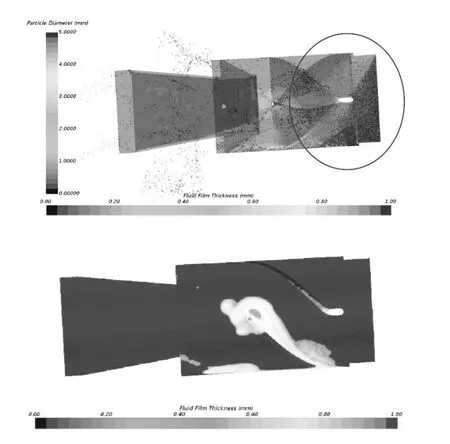

通过旋流管的雨水粒径尺寸图6所示,通过旋流管的多为小粒径水滴,大直径水滴受重力影响,大部分在旋流管叶片段被分离,如下图圆圈内所示。

图6 旋流管雨水粒径尺寸分布图

结构2的雨水过滤效率较结构1提升了3.3%,说明调节叶片角度和叶轮长度,对旋流管的雨水分离效率影响不大。结构3的雨水分离效率较结构1提升了27.8%,通过减小锥形管口径明显增加雨水分离效率。

4 结论

(1)通过模拟计算分析可以得到三种结构高位进气管的压降,旋流管叶片的角度和长度对进气阻力影响较小,但旋流管的口径对压降影响较大。

(2)灰尘分离效率方面,因为旋流管叶片角度和长度不同,结构2、结构3比结构1改善明显,结构3效果更好。

(3)雨水分离效率对旋流管叶片角度和长度不敏感,缩小旋流管的出气端进气口径可显著提升雨水分离效率。

(4)根据以上三项性能参数分析结果,平衡油耗和滤芯的保养周期,可将方案2应用于方案设计及样件制作进行验证。