汽车诊断插件固定结构设计

2021-10-11孟林

孟 林

(安徽江淮汽车集团股份有限公司,安徽 合肥 230022)

引言

随着汽车技术的发展,汽车信息化、智能化程度越来越高,汽车出现故障时,需要通过诊断接口,外接汽车专用诊断设备为整车进行故障诊断。汽车诊断接口插件在各款车型上基本实现通用化,即不同品牌的诊断接口插件型号一样,但受限于不同车型整车布置的不同,诊断接口布置于整车上的位置各不相同。汽车诊断接口为国三排放以上整车必备插件,目前市场上整车诊断接口固定方式基本是车身钣金开孔螺栓螺母式固定或直接绑于线束上。

车辆的小型化、多功能化日益成为一种趋势,车辆更多功能就需要更多的布置空间,为整车节省空间越来越重要。整车轻量化设计成为一种趋势,有利于节油降耗。

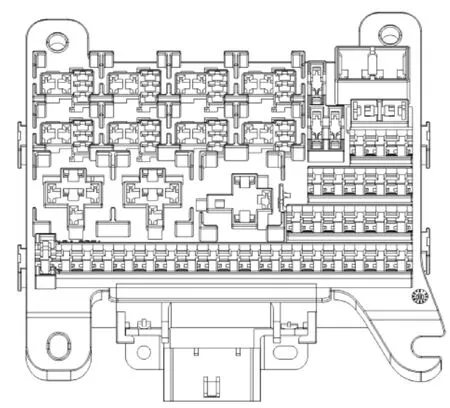

本文设计出一种应用于电器盒本体上的诊断接口插件固定结构形式,通用化结构,应用此结构,诊断接口插件固定安全可靠,省空间,诊断接口固定位置易统一,不易受整车结构、布置空间的限制,整车无需专门设计诊断检修盖口,线束安全可靠,装配方便、生产装配效率高、综合成本低。

1 传统诊断插件固定结构及缺陷

1.1 传统诊断插件固定结构形式

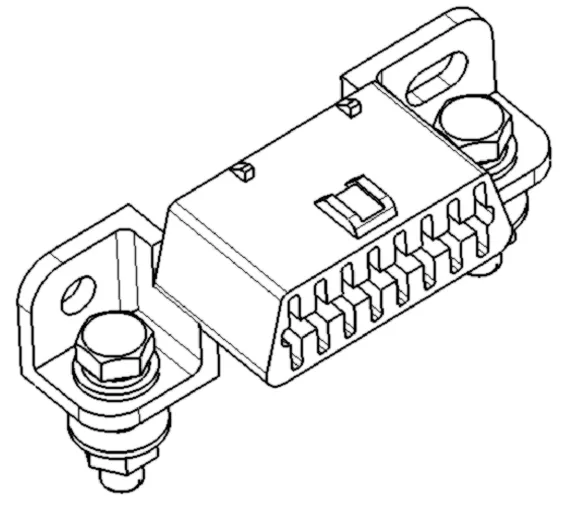

诊断接口插件通过螺栓螺母的方式固定,插件固定位置一般选取车身钣金上,钣金开两个直径为5 mm孔,受限于不同车型车身钣金结构的不同,诊断接口插件固定位置不确定(见图1)。

图1 传统诊断插件固定结构

1.2 结构缺点

(1)由于各车型的车身结构、构造不同,造成各车型诊断接口插件固定位置不统一,查找困难。

(2)诊断接口插件容易受整车空间不足的限制,需要钣金上预留足够的空间,布置难度大,且需要设计专门的诊断检修盖口。

(3)诊断接口内有电源线,诊断接口距离保险丝盒位置越远,诊断电源线短路风险性就越大[1]。

(4)采用螺栓、螺母的固定方式,装配效率低,成本高,此装配方式,需要在汽车装配车间进行。

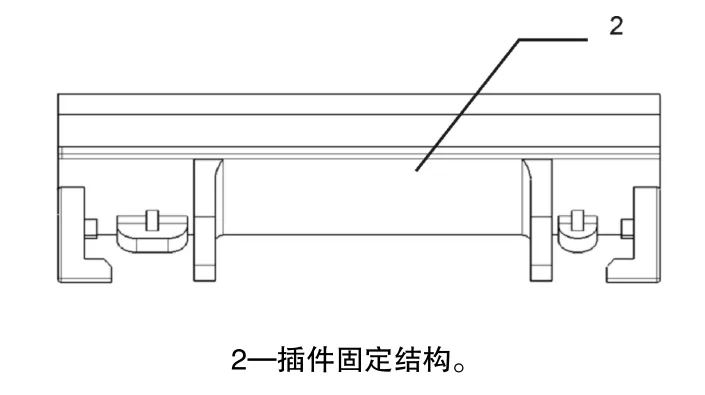

2 诊断接口插件固定结构

2.1 诊断接口插件固定结构设计特征

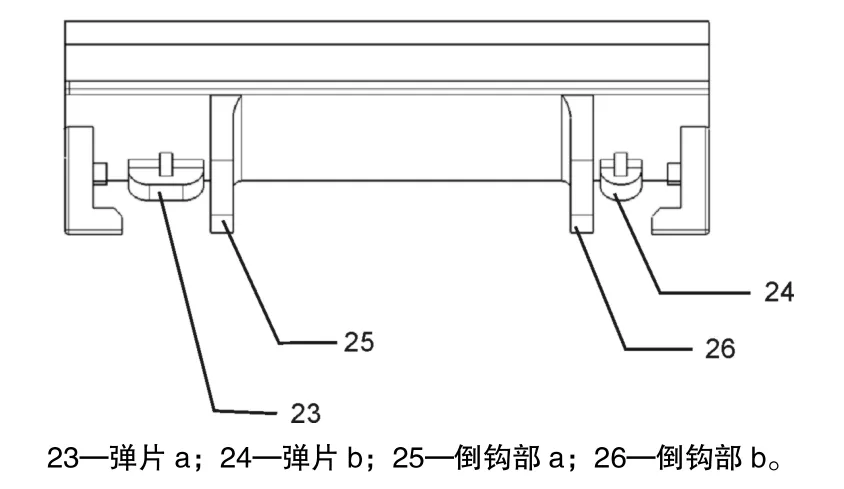

诊断接口插件固定结构特征:电器盒本体1为汽车电器盒,诊断接口插件固定结构2与电器盒本体1注塑一体成型。诊断接口插件固定结构由电器盒本体1、诊断接口插件固定结构2、诊断接口插件3组成,其中诊断接口插件固定结构2由支撑部21、支撑部22、弹片23、弹片24、倒钩部25、倒钩部26六部分构成,这六部分与电器盒本体1注塑一体成型,构成一整体。支撑部21、弹片23、倒钩部25与支撑部22、弹片24、倒钩部26对称分布。

诊断接口插件固定结构特征:汽车线束诊断接口插件为汽车标准化产品,采用产品图号MG610761-5,长×宽×高=69.5 mm×27.7 mm×21.4 mm。固定结构不受电器盒内部结构的限制,最小安装平面n为长×宽=80 mm×25 mm,在同时满足长大于80 mm,宽大于25 mm的平面空间内都可实现此方案。

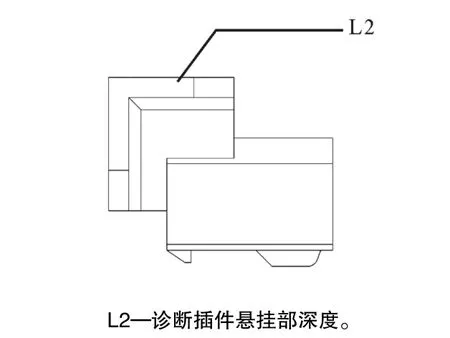

诊断接口插件固定结构特征:支撑部21、支撑部22采用“L”型结构设计,“L”型深度尺寸L1小于插件深度尺寸L2,支撑部21、支撑部22设计边缘倒角(t1、t2),便于装配。支撑部平面m1、m2与电器盒本体平面n成25度夹角。

诊断接口插件固定结构特征:弹片23为半U型结构,弹片23平面e1与电器盒本体平面n呈60度夹角,弹片24为半圆形结构,弹片24平面e2与电器盒本体平面n呈60度夹角。弹片23、弹片24设计有加强筋结构27、28。

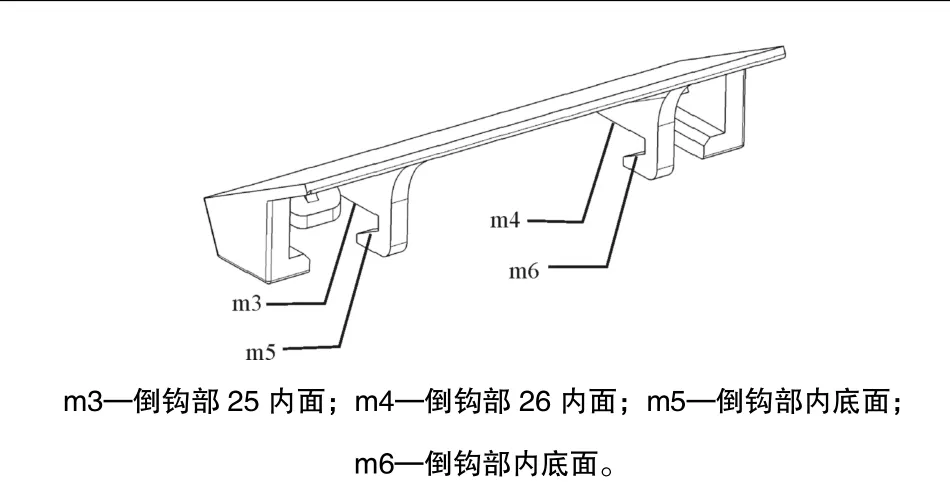

诊断接口插件固定结构特征:倒钩部25、倒钩部26呈倒钩状,倒钩部内面m3、m4与电器盒本体平面n呈25度夹角,倒钩部内底面m5、m6与电器盒本体平面n为平行关系,倒钩部位最小间隙h1与插件厚度h2相等。倒钩部位间隙采用由大及小设计,最小处间隙为h1。

诊断接口插件固定结构特征:支撑部21面m1 (支撑部22面m2)与弹片23(弹片24)最低面之间的间隙(即高度差)小于诊断接口插件厚度h2。

2.2 诊断接口插件固定结构设计关键点

(1)诊断接口插件固定结构,通过注塑一体成型的方式得以实现。

(2)诊断接口固定结构中支撑部、弹片、倒钩部与电器盒表面角度关系设计巧妙。

(3)诊断接口实现固定于电器盒表面,满足诊断接口插件与电器盒共用检修盖口设计。

(4)诊断接口插件朝向两种状态可调节设计。

(5)诊断接口取电的安全化设计。

(6)新结构实现取代传统螺栓螺母式固定结构。

2.3 诊断接口插件固定结构实施方式

诊断接口插件沿着平面m1、m2推入,保持与m1、m2为面接触关系,推入过程中,当弹片23、弹片24与插件接触后,由于弹片最低面与支撑部面m1(m2)之间的间隙(即高度差)小于诊断接口插件的厚度h2,弹片对插件产生一定阻碍力,增大用力,弹片受力发生形变,诊断接口插件继续推入,推到倒钩部位最内侧后,发生形变的弹片23、弹片24形变恢复,弹片23进入诊断接口插件U型孔,弹片24进入诊断接口插件圆形孔,诊断接口插件实现可靠固定。

图2 诊断接口插件固定示意图

图3 插件固定结构示意图

图4 插件固定结构正视图 (带插件)

图5 插件固定结构正视图(无插件)

图6 插件固定结构等轴视图(无插件)

图7 插件固定结构等轴视图(带插件)

图8 插件固定结构等轴视图(带插件)

图9 插件固定结构等轴视图(无插件)

图10 插件悬挂部视图

图11 插件固定结构后视图

2.4 诊断接口插件固定结构优势

(1)不受电器盒内部结构的限制,设计于电器盒本体表面,在满足长大于80 mm,宽大于25 mm的平面空间内都可实现此方案,占用空间小,注塑一体成型结构设计,方案实现难度低。

(2)由于汽车都有电器盒,电器盒上设计诊断接口插件固定结构,注塑一体成型,使诊断接口插件统一固定于电器盒上,可以实现诊断接口位置的规范统一。

(3)支撑部21、支撑部22、弹片23、弹片24、倒钩部25、倒钩部26结构巧妙设计,彼此之间形成角度关系,满足了诊断接口插件的可靠固定。

(4)支撑部对插件起到支撑作用,支撑部倒角设计,倒钩厚度采用由大及小设计,便于插件推入。

(5)弹片与支撑部面之间的间隙(即高度差)小于诊断接口插件的厚度h2,满足了插件的限位固定,插件无法后退脱落。

(6)通过在电器盒本体上进行结构设计,取代外用螺栓、螺母,节省材料成本,整车重量变轻。

(7)插件采用推入式的结构设计,取代螺栓螺母打紧式固定,装配效率高。

(8)螺栓螺母式固定,诊断接口插件需在汽车生产线装配,此方案改变了诊断接口的装配模式,将汽车生产线装配移到线束制作过程中装配,无需考虑预留装配空间,同时提高生产线装配效率。

(9)实现诊断接口与电器盒共用检修盖口,无需设计专门的诊断接口检修盖口。

(10)诊断接口有电源线,诊断接口中的电线取电部位可直接取自电器盒,诊断接口插件距离保险丝电气盒的位置更近,减少布置风险,线束安全可靠性高。

2.5 诊断接口插件固定结构实施方式拓展

(1)将弹片23结构与弹片24位置颠倒位置,进行设计,左侧半圆形,右侧半U形,利用诊断接口已有另外一组孔位固定。此种设计可以实现整车诊断接口朝向旋转90度,满足诊断接口不同的朝向要求(见图12)。

图12 诊断接口竖直方向固定示意图

(2)弹片23与弹片24结构可同时采用半圆形结构,这种设计结构,可满足一种插件固定结构状态,得到两种诊断 接口朝向状态。与以上设计相比,插件挣脱力适当降低,适合低振动区域。但一种电器盒,可以实现两种诊断接口朝向,满足车型特殊情况下的布置需求(见图13)。

图13 诊断接口水平方向固定示意图

3 总结

本文设计出一种应用于电器盒本体上的新式诊断接口插件固定结构,解决了传统诊断插件固定方面的缺陷。应用此结构,诊断接口插件固定安全可靠,省空间,诊断接口固定位置易统一,不易受整车结构、布置空间的限制,整车无需专门设计诊断检修盖口,线束安全可靠,装配方便、生产装配效率高、综合成本低,具有较强的实用价值。