余热排出热交换器管板焊缝的渗透检测

2021-10-09刘步良徐培良王佳旭苏海敏

刘步良,李 诚,徐培良,王佳旭,苏海敏

(中广核检验技术有限公司,苏州 215100)

核安全的主要问题之一,是如何在任何情况下保证核燃料释热的疏导。余热排出热交换器是堆芯冷却系统的关键设备,在非失水事故发生时,可对反应堆冷却剂进行冷却,防止因冷却剂过度升温而引发的堆芯融化事故。因此,该设备的运行质量关乎核电站中的安全运行。

余热排出系统的主要功能是在反应堆正常停堆过程中,当一回路温度降到180℃及以下,绝对压力降到3 MPa以下时,排出堆芯余热、一回路水、设备的显热以及运行的主泵在一回路中产生的热量,使反应堆进入冷停堆状态。

目前,我国CPR 1000机组的在役检查一般参照标准RSE-M-1997《核电厂核岛机械设备在役检查规则》执行。每一次机组在役检查,需结合法规和机组运行情况,详细地列出无损检测的范围及要求。

某余热排出热交换器在运行过程中,其一次侧和二次侧均存在泄漏现象,因此停堆后必须对其进行全面检修。初步方案定为对其进行氦检漏,后经讨论,确定为先对管板焊缝进行渗透检测,排除管板焊缝可能存在的大漏,最后将此次余热排出热交换器的检修作为经验反馈项,为后续相同机组的安全运营提供数据及经验支持。

1 渗透检测环境

对于在役检查过程中余热排出热交换器管板焊缝的渗透检验,检测环境与建造安装阶段的有所区别,场地布置如图1所示。该设备具有一定的辐射,并且存在放射性沾污风险,因此在大修中检测人员将该设备运往AC厂房(热维修厂房),并布置污染区,将设备整体放置在红布上,并在管板焊缝的区域搭建SAS(污染区负压工作棚),整个管板焊缝的渗透检测都是在SAS区进行的。

图1 污染区布置现场

操作人员必须严格按照辐射防护的要求穿戴附加防护用品进行作业,每次进出SAS区作业都需戴上氧气面罩,且SAS区外必须保证有人员辅助。重复使用的物品要做好包裹防护处理,避免辅助人员在交替物品时受到沾污。

在SAS区作业时,前期准备工作要充分,人员分工要明确,应尽可能地降低作业时间,减少工作人员吸收的辐射剂量,充分体现核电的ALALA(辐射最优化)原则。

2 余热排出热交换器的分布与结构

每个核电机组共有两台热交换器,型号分别为RRA001RF和RRA002RF,为并联布置,以保证在一台热交换器不可用时,余热排出系统仍具有部分热量排出的能力;两台热交换器均为立式、倒置U型管壳式热交换器。反应堆冷却剂流经管侧,设备冷却水流经壳侧,热交换器下封头内装有一个隔板,两边是反应堆冷却剂的进出水室。文章将管侧称为一次侧,壳侧称为二次侧。

3 管板焊缝的焊接及合格要求

换热管与管板的焊接采用铈钨极自动脉冲旋转氩弧焊进行焊接,焊接前先进行焊接工艺评定,焊接完毕后修整管口,清除焊渣和凸出管子内壁的焊瘤。换热管与管板焊接后胀接前应进行0.3 MPa气密性试验,试验合格后再进行胀接,换热管与管板的胀接应按照标准RCC M-F4400-2007 《热交换器管板中胀管》的规定进行工艺评定;胀接方法为液压胀,胀接处应在管板壳侧表面内2~5 mm;胀接后将热交换器壳体抽真空至0.133 Pa~1.33 Pa,连续抽气,再逐个沿着管子与管板连接的焊缝进行喷氦检漏,单个焊缝的泄漏量小于1.3×10-7Pa·m3·s-1则判定为合格。管板焊缝排列方式如图2所示。

图2 管板焊缝排列方式示意

4 渗透检测方法

停堆后,检测人员发现余热排出热交换器一次侧和二次侧之间存在泄漏,因此建议对管板焊缝进行渗透检测。

采用荧光渗透检测法检测焊接容器的泄漏,一种方法是向该容器内灌入渗透能力强的液体,再在该液体中加进荧光添加剂,在容器外侧于黑光灯下观察焊缝区有无泄漏显示;另一种方法是在容器焊缝的内侧涂上荧光渗透剂,于外侧在黑光灯下检测,或在焊缝外侧涂上荧光渗透剂,在内侧进行检测。但是该设备为沾污设备,难以满足所需的先决条件,且对管板焊缝进行渗透检测时不仅需要检漏,还需要将焊缝表面存在的非贯穿性裂纹、气孔等缺陷也检测出来,为后续设备的稳定运行提供保障。为了更好地实施检测,笔者特对以下几种检测方法进行探讨[1]。

4.1 水洗型渗透检测法

该方法的优点是表面多余的渗透剂可以直接用水去除,检测周期较其他方法短,且较适合用于表面粗糙工件的检测;缺点是其灵敏度相对较低,容易漏检浅而宽的缺陷,重复性差,如清洗方法不当容易造成过清洗,抗水污染能力差(酸性的污染将影响检测灵敏度)。待检设备所处环境水源匮乏,且设备存在一定放射性沾污,无法满足大量用水进行水洗的需求,因此该方法不建议使用[2]。

4.2 后乳化型渗透检测法

该方法的优点是灵敏度较高,能检出浅而宽的表面开口缺陷,该渗透剂不含乳化剂,因此渗透速度快,抗污染能力强,重复检验再现性好;缺点是要进行单独的乳化工序,必须严格控制乳化时间,要求被检表面较光洁。大型工件实施后乳化渗透检测比较困难,亲水性后乳化型渗透检测法与亲油性后乳化型渗透检测法在施加乳化剂后均需水洗,现场的环境难以满足该要求,亲油性乳化剂的乳化时间一般小于2 min,亲水性乳化剂的乳化时间一般小于5 min,不便于现场实际操作。

4.3 溶剂去除型着色渗透检测法

该方法的优点是设备简单,操作方便,适用于外场和大工件的局部检测,可在没水没电的情况下进行检测;与溶剂悬浮型显像剂配合使用,能检出非常细小的开口缺陷。缺点是所用的材料易燃、易挥发,相对于水洗型和后乳化型而言不适合于批量工件的连续检测,不适用于表面粗糙工件的检测,且容易漏检浅而宽的缺陷。

对上述3种方法进行综合考虑,笔者决定此次采用溶剂去除型着色渗透检测法对管板焊缝进行检测。

5 管板焊缝的渗透检测

对采用溶剂去除型着色法渗透检测进行在役检测过程中遇到的问题以及解决的方法进行探讨。渗透检测的基本步骤为预清洗→干燥→施加渗透剂→去除多余渗透剂→干燥→显像→观察、评定、记录→后处理。

此次作业具体操作为:① 将余热排出热交换器上部吊出核岛,置于AC厂房,并布置污染区,其中管板焊缝侧处于SAS中,U型管侧经过吹扫,放置24 h后进行渗透检测;② 用清洗剂预清洗焊缝表面后干燥10 min,保证焊缝表面干燥,无润湿现象;③ 施加渗透剂(见图3),20 min后去除多余渗透剂,继续干燥10 min,然后施加显像剂,10 min后开始评定记录,发现有局部区域出现润湿现象(见图4,5),该情况严重影响渗透检测的结果。初步判断,造成该现象主要的原因是干燥度不够。因此检测人员对管口焊缝附近进行吹风,时间为4 h,再次进行渗透检测的时候,发现仍存在润湿现象。最后,对U型管进行12 h烘干处理,确保管侧和壳侧都已经彻底干燥后再进行检测,最终得到了正常的检测结果(见图6,7)。

图3 施加渗透剂后的热交换器实物

图4 施加显像剂后检测现场

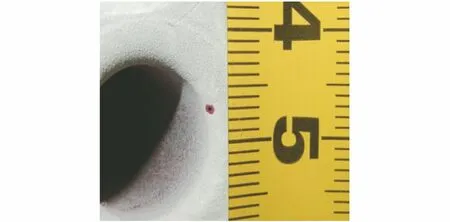

图5 局部放大照片

图6 自然缺陷a检测结果

图7 自然缺陷b检测结果

根据反复几次干燥处理的结果,分析产生该情况的原因可能有以下几种。

(1)U型管内部存在水分,由于显像剂具有较强的吸附功能,所以局部区域被润湿。

(2)焊缝区域二次侧存在水分,如果该处焊缝存在细微的缺陷,水分可能被显像剂吸附出来,导致渗透剂颜色无法正常地显示,无法判定结果。

针对这两种情况,为了满足渗透检测的先决条件,并且尽量避免浪费检测时间,提出以下方法。

(1)在将余热排出系统热交换器二次侧上部放置AC于厂房后,尽量不要将管板侧与吊耳侧放置在同一水平面上,应抬高其中一侧。

(2)直接对U型管进行烘干处理的同时,争取能够将二次侧存在的水分烘干,在先决条件完全满足的情况下重新进行检测,检出类似图6,7的缺陷。

6 渗透检测的必要性

停堆后,经目视检测笔者发现余热排出热交换器一次侧和二次侧存在泄漏,经探讨该泄漏为U型管泄漏或管板焊缝泄漏或同时存在两种泄漏。

通常仅需采用氦检漏的方法对一次侧和二次侧进行查漏,但是管板焊缝可能存在较大的穿孔性缺陷(见图6,7),若直接用氦检漏法易产生大量氦气泄漏,造成环境污染。

渗透检测具有快速、简便、经济和灵敏度高等优点,能够排除较大的穿孔性缺陷。因此优先采用渗透检测法排查管板焊缝,后采用氦检漏法对余热排出热交换器进行全面检查的方案很有必要。

7 结语

实践证明,在对余热排出热交换器管板焊缝进行渗透检测时,对焊缝及其附近区域以及焊缝对面进行彻底干燥处理很有必要,且将管板侧与吊耳侧倾斜放置对检测也有一定的作用,经实地验证,溶剂去除型着色渗透检测法能够满足现场检测的需求,但无法确定检出的缺陷是否属于贯穿性缺陷,因此此次采用的溶剂去除型着色渗透检验法未必是最优的方法,还需要在工作中不断总结更优的方法。

结合余热排出热交换器管板焊缝的焊接工艺过程以及运行工况下容易产生的缺陷性质,确定出了最合适的渗透检测工艺方法。在高剂量、易沾污区域工作时,通过合理的人员安排、检测过程的合理分解来保证检测的顺利实施。可通过合理选用检测方法,有望提高设备检验质量,提高核电设备的安全性,降低核电事故发生概率,为我国的核电安全保驾护航。