核电站蒸汽发生器传热管与管板胀管段的涡流检测

2021-10-09陈胜宇肖镇官曾玉华

冯 俊,张 伟,陈胜宇,肖镇官,曾玉华,杨 帆

(核动力运行研究所,武汉 430223)

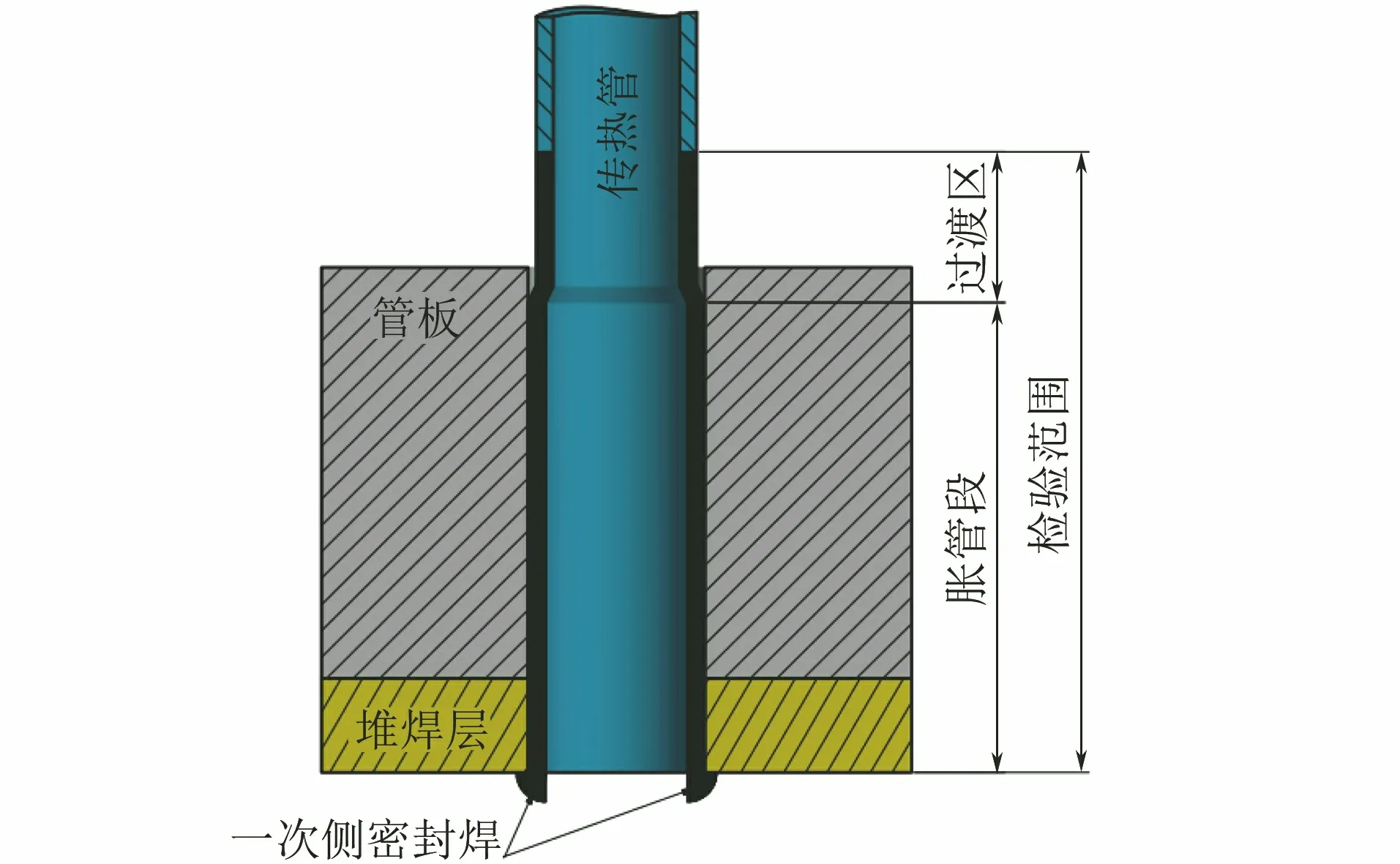

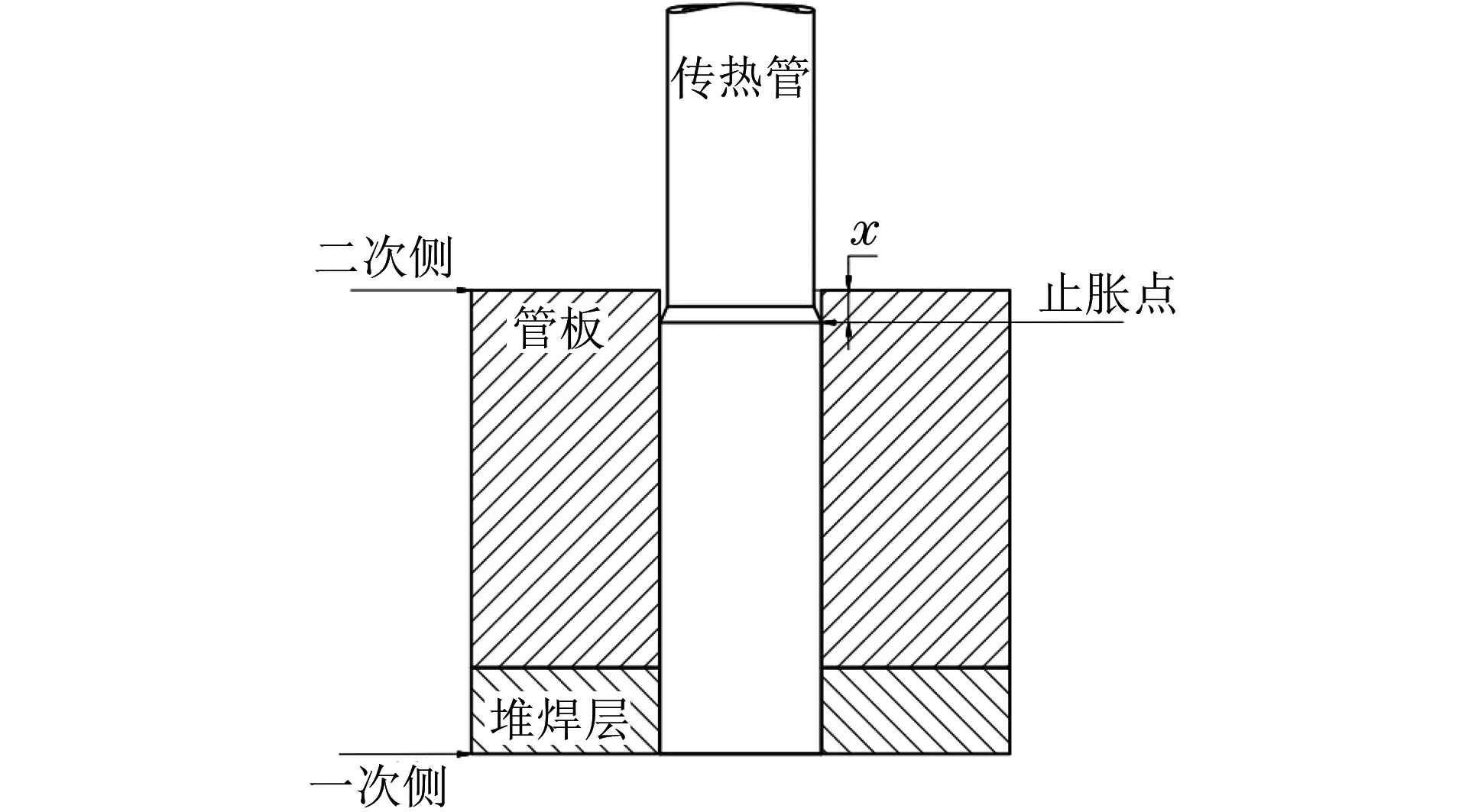

蒸汽发生器是核电站最大的换热设备,承担着一次侧与二次侧的热交换任务,该设备将一回路主冷却剂从反应堆堆芯带出的热量传给二回路给水系统,使之产生蒸汽,推动汽轮机做功。同时蒸汽发生器为防止核泄漏的第二道屏障,属于核安全一级设备。蒸汽发生器的制造工艺极其复杂,每一道工艺都影响其运行安全,尤其是传热管与管板的胀接工艺[1],因此必须对传热管与管板胀接后形成的胀管段以及过渡区进行全范围涡流检测[2],才能保证其在役期间的安全运行。胀管段涡流检测范围如图1所示。

图1 胀管段涡流检测范围示意

1 胀接工艺介绍

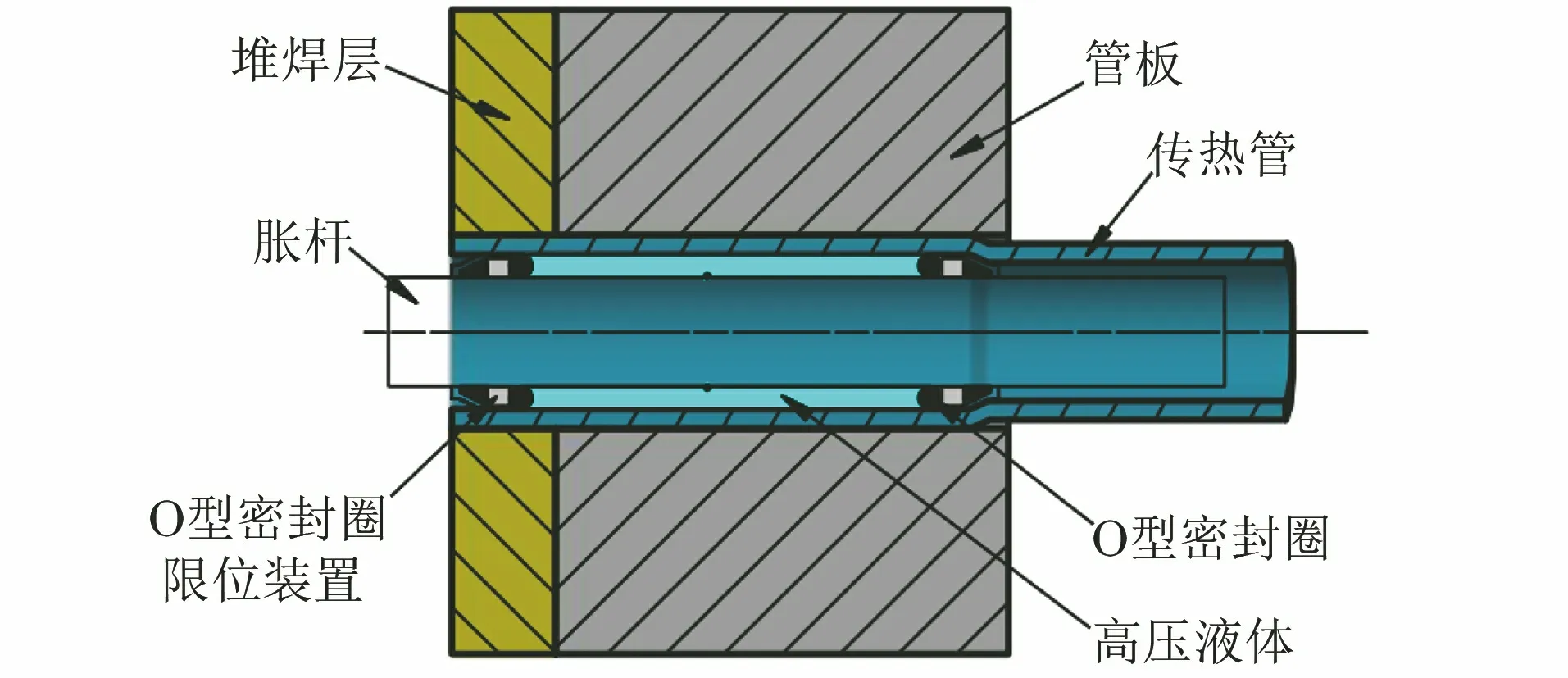

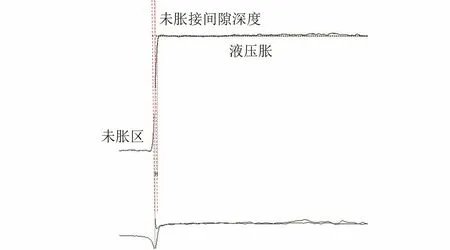

核电站蒸汽发生器传热管和管板采用焊接和胀接结合的方式进行连接,传热管与管板一次侧堆焊层之间为密封封口焊,传热管与管板管孔之间为胀接固定。胀接工艺消除了传热管与管板管孔之间的间隙,提高了耐腐蚀性。以M310型压水堆为例,传热管在管孔段受到均匀的液压作用,随着液压的增大,传热管先发生弹性形变后再发生塑性扩张[3],将传热管紧密固定在管孔内。胀接工艺如图2所示。

图2 胀接工艺示意

2 胀管段涡流检测

2.1 胀管段涡流检测实施方法

由于蒸汽发生器传热管与管板胀接的工艺特殊,无法采用目视、超声等无损检测方法对胀管段及过渡区进行检测,因此,涡流检测成为胀管段质量检测的唯一可行方法,同时涡流检测具有检测效率高、检测可靠等特点。以M310型压水堆为例,具体实施方法及检测难点如下所述。

2.1.1 实施方法

通过计算机远程控制多频涡流仪、探头定位器和探头推拔器,实现涡流探头在被检传热管中的前进和后退,在探头后退的过程中完成对传热管涡流数据的采集,同时将采集到的数据存储在硬盘或光盘中。由数据分析人员利用计算机远程调用数据,对传热管涡流信号原始数据进行两次独立的数据分析。

检测过程中所需设备和参数设置如下。

(1)涡流仪:型号为OMNI-200R;频率为1 kHz~1 000 kHz;采样率不低于2 000点·s-1。

(2)涡流探头:BOBBIN探头型号为SBBU-15.5-MH-4A/N,用于传热管全管检测;MRPC旋转探头型号为+Point-.610-MRPC,用于胀管过渡区检测。

(3)标定管:基于RSEM标准设计,用于信号基准设置。

(4)检测频率:550 kHz(主检测频率),300 kHz(低频辅助检测频率),100 kHz(消除支撑板信号的辅助频率),900 kHz(传热管胀管区轮廓曲线内径测量频率),20 kHz(显示定位、泥渣高度测量及胀管区轮廓曲线止胀点位置测量频率)。

2.1.2 检测难点

对于胀管段及过渡区的检测,涡流检测较其他无损检测方法具有明显优势,但也存在一些技术难点,这些难点降低了该区域的缺陷检出率,近年来,针对这些难点提出了一些解决措施,以下列举了3条实际检测过程中遇到的技术难点及对应的解决措施。

(1)二次侧管板边缘信号的影响,采用旋转探头检测能够明显区分TTS(管板顶端)信号和缺陷信号。

针对最新的转换器接口标准JESD204B协议,采用四字节并行处理方案实现了接收端同步系统设计。在完成同步控制功能的同时,还将理论时钟频率要求由1.25 GHz降频到312.5 MHz。通过与官方IP核的对接,证明了本方案的功能正确性。综合结果也表明了本方案的时序正确性。本设计是一种切实可行的JESD204B协议实现方案,为国内自主设计高速串行接口电路提供了参考。

(2)采用三混频(通道1-5-9)技术能够有效抑制胀管过渡区信号[4]。

(3)胀管轮廓曲线的测量采样率应至少为5点·mm-1,否则测量结果会出现较大偏差。

2.2 胀管段缺陷

2.2.1 肿胀

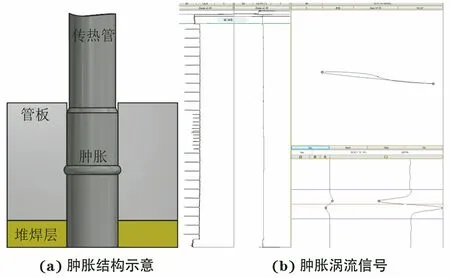

肿胀发生在传热管胀管区域,形成原因为:① 管板在钻孔时产生加工误差,使管孔孔径发生局部变化,胀管时造成传热管出现向外凸出的现象;② 胀管工艺不当,局部压力过大导致胀管局部直径超过设计要求,造成肿胀。一般在主检测频率差分通道可明显分辨;由于肿胀缺陷沿传热管内部周向向外凸出,与DNT(向内凹陷,相位角一般为180°左右)缺陷的形成原因正好相反,且类似于内环槽的缺陷信号,所以形成相位角接近0°或者为内壁显示角度的涡流信号[5]。肿胀结构及其涡流信号如图3所示。

图3 肿胀结构及其涡流信号

2.2.2 漏胀

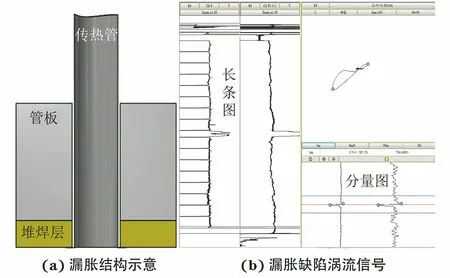

漏胀发生在蒸汽发生器制造期间,其产生原因是传热管和管板管孔之间未进行胀接。漏胀涡流信号特征与正常胀管信号比较长条图无明显“台阶”;且分量图无明显内径突变信号。漏胀检测基于涡流提离效应,正常胀管段检测时,探头在胀管区和非胀管区的运动过程中,由于内径突变将产生提离效应,但无胀管的传热管不会产生提离效应,就不会形成内径突变信号,利用提离原理能够对漏胀实施有效检测。漏胀结构及其涡流信号如图4所示。

图4 漏胀结构及其涡流信号

2.2.3 超胀和欠胀

图5 止胀点与管板二次侧距离示意

鉴于止胀点和管板二次侧之间间隙距离x的重要性,胀接工艺完成后必须对其进行精确测量。目前通用的测量方法为涡流轮廓曲线检测技术,其与人工机械测量相比具有更高的灵敏度,且检测效率高。轮廓曲线检测原理为涡流的提离效应,检测信号与线圈和被检测对象距离的平方成反比,该方法可以精确检测出传热管内径变化量,同时能够精确确定止胀点位置。涡流轮廓曲线测量结果如图6所示。

图6 涡流轮廓曲线测量结果

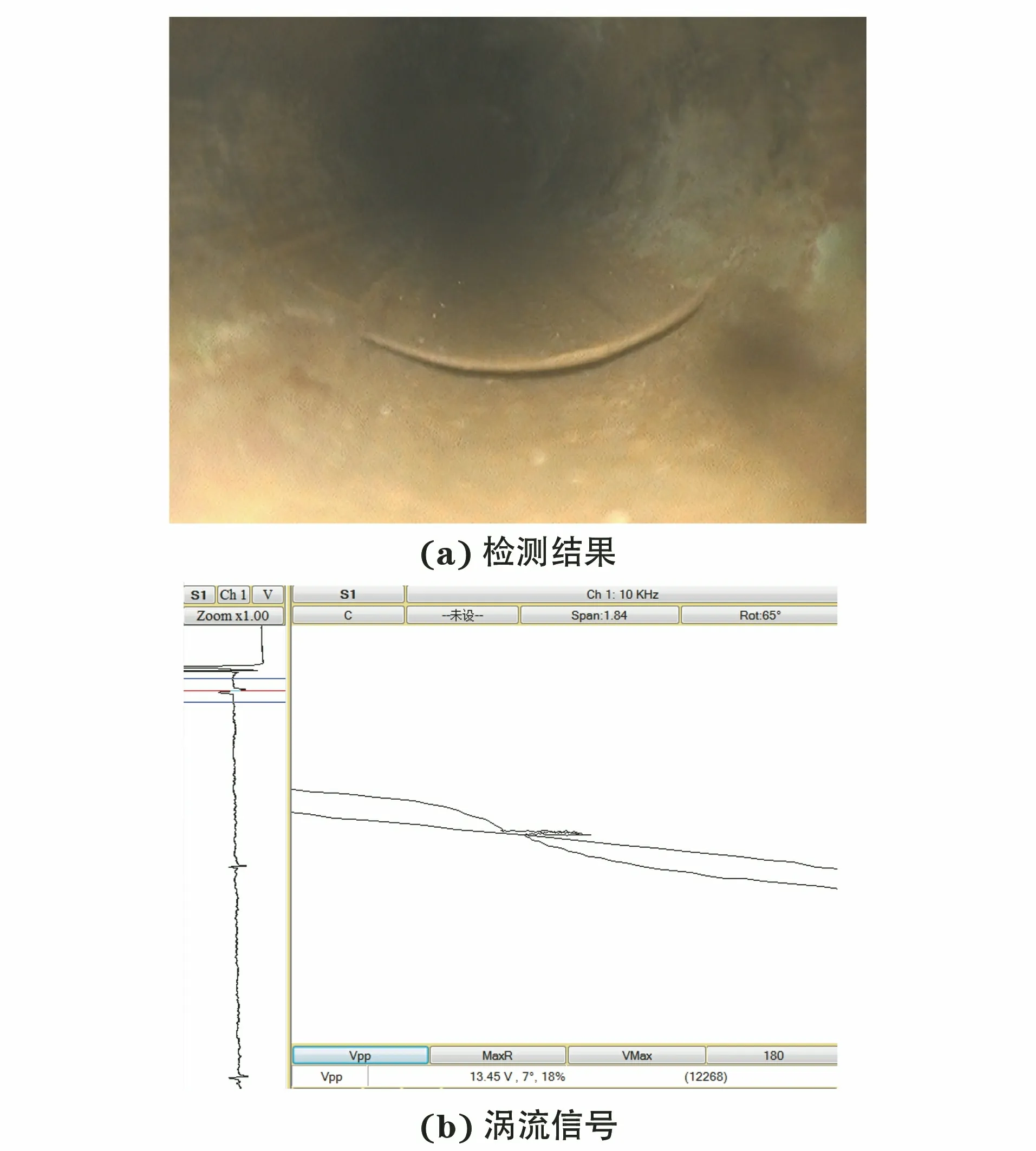

2.2.4 胀管过渡区内壁缺陷

传热管与管板采用液压胀接工艺之前,通用的胀接工艺为机械胀,由于机械胀工具结构复杂,在胀接时胀管工具易对传热管内壁造成损伤,形成周向缺陷,该缺陷涡流信号幅值一般较大,在主检测频率差分通道可明显分辨,且相位角小于40°呈内壁角度(大于40°呈外壁角度)。典型胀管过渡区内壁缺陷目视检测结果及其涡流信号如图7所示。

图7 典型胀管过渡区内壁缺陷检测结果及其涡流信号

3 结语

(1)机械加工可使传热管与管板胀接时形成肿胀,该缺陷涡流信号特征为:一般在主检测频率差分通道可明显分辨;相位角接近0°或者为内壁显示角度。

(2)传热管和管板胀接时,施工人员的疏忽可导致漏胀发生,该缺陷涡流信号特征为:与正常胀管信号比较,长条图无明显“台阶”;分量图无明显内径突变信号。

(3)传热管与管板胀接时误差可导致未胀接间隙深度偏离设计范围,从而形成超胀或欠胀,此类缺陷需通过涡流轮廓曲线检测技术来进行测量。

(4)机械胀工艺易造成胀管过渡区内壁周向缺陷,该缺陷涡流信号特征为:幅值一般较大,在主检测频率差分通道可明显分辨;相位角小于40°,呈内壁角度。