核电厂主蒸汽安全阀碟形弹簧检测工艺探究

2021-10-09郑伟静陈志光

郑伟静,姚 杰,陈志光

(中广核核电运营有限公司,广东深圳 518000)

0 引言

近几年随着国内核电的快速发展,部分新建核电机组采用了大量国外进口的Si9507H 型安全阀作为二回路主蒸汽安全阀。相对于核电厂常用的弹簧式安全阀,该类型安全阀的最大结构特点是采用了碟形弹簧替代弹簧。作为主蒸汽安全阀定期检查维护的重要项目,其碟形弹簧的定期检测工作需返回国外的生产厂家进行,检测成本极高。为实现Si9507H 型主蒸汽安全阀碟形弹簧检测的自主化及国产化,有必要研究设计合适的碟形弹簧检测工艺。

1 系统及设备介绍

核电厂主蒸汽系统的功能是将蒸汽发生器产生的主蒸汽输送到汽轮机、汽水分离再热器、主给水气动泵小汽轮机、辅助蒸汽转换器等设备。主蒸汽系统与主给水系统和辅助给水系统配合,用于在核电厂正常运行工况、事故工况下排出一回路所产生的热量,并向反应堆保护系统提供主蒸汽压力和流量信号。主蒸汽管道连接在蒸汽发生器上部,其穿出安全壳后经主蒸汽隔离阀管廊进入汽机厂房。而主蒸汽安全阀则位于主蒸汽管道,为蒸汽发生器和蒸汽管线的二次侧提供超压保护,其辅助功能主要有两个:①排出能量,防止一回路超压和过热;②限制蒸汽释放数量和速度,防止堆芯过冷。

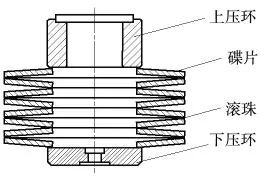

与核电厂常用的弹簧式主蒸汽安全阀不同,Si9507H 型主蒸汽安全阀采用了碟形弹簧组件替代弹簧作为整定值调整设定及阀门动作的弹力件。该类型碟形弹簧组件由上压环、下压环、碟片及滚珠等部件组成,其中碟片数量为8 片、为对合组合方式(图1)。碟片与碟片之间,以及碟片与上、下压环之间,均布置有9 层滚珠,在碟形弹簧组件装配及动作的过程中起到保持碟片的自适应对中性的作用。

图1 Si9507H 型安全阀碟形弹簧组件

碟形弹簧作为Si9507H型主蒸汽安全阀设备的核心部件,根据生产厂商提供的相关技术要求,需每10 个换料大修进行一次检测工作,以确保其性能状态良好,可在下一个服役周期内正常服役,同时对于存在的故障隐患及其发展趋势可尽早发现、跟踪及处理。因此,研究设计合适的碟形弹簧检测工艺并付诸实践应用,对于保障主蒸汽安全阀的设备可靠性有至关重要的作用。

2 主蒸汽安全阀碟形弹簧检测工艺

根据Si9507H 型主蒸汽安全阀的结构特征及技术要求,参考国内现有碟形弹簧的标准及规范,通过理论计算及实践试验的方式,研究设计了碟形弹簧的检测工艺,其工艺过程主要分为3 个部分,即碟形弹簧组件拆解前的性能试验、碟片的磁粉检测和碟形弹簧组件组装后的性能试验。

2.1 碟形弹簧组件拆解前的性能试验

在主蒸汽安全阀解体的过程中,需使用专用的装置将碟形弹簧组件整体取出。在组件拆解前对其先进行一次性能试验,以判断该碟形弹簧组件在上一个服役周期内是否出现异常,力学性能是否满足要求,并积累该套组件的相关初始状态数据。

依据Si9507H 型主蒸汽安全阀碟形弹簧组件的特性,对碟形弹簧试验机的要求如下:试验机的负荷精度不低于1%;压板硬度大于52 HRC,表面粗糙度Ra<1.6 μm;导向件导向表面硬大于55 HRC,表面粗糙度Ra<3.2 μm;试验过程中要用润滑剂。

根据主蒸汽安全阀的动作行程(最大设计行程为360+2mm)及碟形弹簧组件性能试验的理论曲线(图2),设计性能试验的具体操作步骤如下:

图2 碟形弹簧组件性能试验理论曲线

(1)使用试验机对碟形弹簧组件进行预压(预压载荷F1由主蒸汽安全阀的设计性能及碟形弹簧的设计制造属性决定,Si9507H型主蒸汽安全阀碟形弹簧组件的预压载荷为124 196 N),然后释放至自由无载荷状态,测量无载荷状态下碟形弹簧组件的自由高度S0并记录。

(2)再次对碟形弹簧组件进行加载,缓慢加载至F1时,测量并记录碟形弹簧组件的变形量S1。

(3)持续对碟形弹簧组件进行加载,使其在S1的基础上向下压缩50 mm(即碟形弹簧组件的压缩量为S1+50 mm),在此过程中记录变形量为S1+18 mm 时对应的加载载荷FX,变形量为S1+36 mm 时对应的加载载荷F2,及变形量为S1+38 mm 时对应的加载载荷F3。如果F2及F3均在[1.82F1,1.92F1]范围内,即满足要求。

(4)缓慢卸载碟形弹簧组件上的载荷至0 N,按变形量为0.2 mm 的间隔导出进程、回程曲线的变形量值及载荷值。

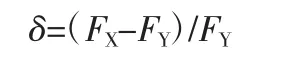

(5)根据导出数据计算相对于S1点的偏移率,如果在0.04~0.06 则满足要求。计算方法为:

式中 δ——碟形弹簧组件相对于S1点的偏移率

FX——碟形弹簧组件变形量为S1+18 mm 时的载荷,N

FY——碟形弹簧组件变形量为S1和S1+36 mm 时的平均载荷(即FY=(F1+F2)/2),N

则δ=(2FX-F1-F2)/(F1+F2)。

2.2 碟片的磁粉检测

当完成碟形弹簧组件拆解前性能试验后,在进行碟片的磁粉检测工作前,需对碟形弹簧组件进行拆解及碟片尺寸测量工作。由于Si9507H 型主蒸汽安全阀碟形弹簧组件的碟片及滚珠数量较多,因此在拆解的过程中应将碟片及滚珠分层取下并标记,以确保后续能够原样回装,最大限度减小因装配差异对组件的整体性能试验结果产生影响。拆解工作完成后,需对每片碟片的高度及厚度进行测量,以测算碟形弹簧组件的最大理论变形量。

拆解及测量工作完成后,即可对8 片碟片进行磁粉检测,其目的是检查碟片的表面及近表面是否存在裂纹等缺陷。Si9507H型主蒸汽安全阀的碟片,由于其表面镀有防腐镀层,因此要求进行磁粉检测的磁粉探伤机可检测的缺陷宽度应不大于0.10 mm、检测深度大于3.00 mm。根据碟片的特性,磁粉检测的具体操作步骤设计如下:①对碟片进行脱脂清洁处理,并合理固定在磁粉探伤机上;②施加荧光磁悬液,并对碟片进行磁化(周向直流磁化,轴向交流磁化);③观察磁痕显示,评价检测结果(由于涂层裂纹情况存在,对于滚珠槽内的裂纹显像,只要非贯穿性伤痕即认为合格);④对碟片进行退磁处理(自动衰退式退磁);⑤取下碟片,进行清理等后处理工作。

2.3 碟形弹簧组件组装后性能试验

对碟片完成清洁处理后,即可进行组装工作。组装工作需使用碟片分拣机在专用场地按照拆解过程的标记逐层原样回装。组装后碟形弹簧组件的整体尺寸和拆解前不应有较大的差异。

组装完成后需对组装后的碟形弹簧组件进行性能试验,其目的在于确保组装后碟形弹簧组件的力学性能能够满足主蒸汽安全阀正常工作的要求。其具体操作步骤及要求与拆解前的性能试验操作步骤一致。

3 结束语

针对Si9507H 型主蒸汽安全阀技术要求及其碟形弹簧组件的特性,研究设计了详细的碟形弹簧检测工艺并得到实践应用,突破了技术垄断,填补了Si9507H 型主蒸汽安全阀定期维护检查的技术空缺,实现了该类型碟形弹簧组件检测的自主化及国产化,为保障主蒸汽安全阀设备的可靠性及核电机组的安全稳定运行奠定了基础,可为同类设备的检测工艺设计及优化提供借鉴和参考。