离心泵发生气蚀的危害与对策

2021-10-09薛为亮

薛为亮

(射阳经济开发区安监站,江苏盐城 224302)

0 引言

离心泵是一种依靠叶轮旋转形成的离心力进行液体输送的装置,具有体积小、操作简单、类型多样、使用时间长等优势,目前已广泛应用在化工、环境保护、生物制药、水利建筑等众多领域。随着离心泵应用范围的不断扩大,其运行安全性、可靠性、稳定性得到人们越来越多关注。研究发现离心泵在使用过程中易发生气蚀现象,从而降低离心泵性能,制约离心泵应用作用发挥,造成离心泵使用安全隐患。因此,在明确认知离心泵气蚀危害的同时,有必要探究有效防止对策,保障设备长效稳定运行。

1 离心泵发生气蚀现象的原因

离心泵主要有泵体、泵轴、叶轮、轴承、填料函、阀门等构成[1]。运行前离心泵泵内需要充满液体,通电后在轴承转动作用下使叶轮旋转,形成离心力,在离心力作用下增加液体流速和压力,在压力作用下液体由泵口排出。通常离心泵叶轮叶片进口稍后位置是离心泵内压力的最低点,如果此位置压力过低,等同于被输送液体饱和蒸汽压时,位于入口处的液体会在离心泵中汽化,生成大量的蒸汽泡并进入到高压区,在高压作用下被瞬间压碎,流体质点高速度撞击叶轮或泵壳,使其出现麻点、裂缝,长此以往呈海绵状逐渐脱落[2]。这就是离心泵的气蚀现象。

导致离心泵发生气蚀现象的因素有许多,可以归纳总结为以下两大类。

(1)离心泵自身因素,包括自身结构设计、自身材料选择等因素。在离心泵结构设计过程中,其外部结构参数多为固定参数,但内容结构设计存在较大的可变性,如离心泵叶轮叶片设计不合理、离心泵液体入口形式设计不当等均会诱发气蚀现象。基于既有经验归纳总结,发现离心泵气蚀的发生可分为气蚀孕育、气蚀上升、气蚀稳定以及气蚀下降等阶段,而各阶段持续时间的长短与离心泵自身材料密切相关,如果所选材料的硬度、强度、耐腐蚀性等较差,则整个气蚀过程所用时间较短,离心泵受气蚀影响较大。

(2)外部因素。包括离心泵使用环境因素、离心泵安装因素、输送介质因素、离心泵操作因素等。多数实践证明,外部因素类型较多且是导致离心泵发生气蚀的主要因素:低负压环境与高温环境容易增加离心泵气蚀发生概率;离心泵管径、输送液体确定情况下,离心泵安装高度过高,容易增加离心泵入口管线压头损失,并降低叶轮中心位置压力,导致气蚀现象发生;离心泵性能测试过程中多利用20 ℃清水为输送介质,如果离心泵实际应用中输送介质密度大于清水,则会降低离心泵的允许安装高度,提高气蚀现象的发生概率;在离心泵启动前未关注其所处状态或做好设备检修工作,也会增加气蚀现象发生的概率。

例如,某企业建成投产运行6 个月之后,出现生产用水严重不足问题。在对现场内设备进行安检时,了解到水泵房中的离心泵有不同程度的气蚀现象,主泵叶轮上分布着密密麻麻的小孔,其中最大孔面积达到6 cm2。究其原因:①离心泵实际安装高度远超过离心泵允许安装高度;②主泵入口管堵塞,增加离心泵进口阻力,操作人员在操作过程中没有及时发现这一问题,针对供水不足现象通过增加泵的方式解决;③离心泵叶轮材料未达到实际要求。

2 离心泵发生气蚀现象的危害

离心泵气蚀危害是明显的,尤其是在离心泵广泛应用的现阶段。其危害主要体现在以下3 个方面。

2.1 提高设备运行噪声污染水平,使其异常振动

在离心泵气蚀过程中,当蒸汽泡随着液体进入到高压区后,发生蒸汽凝结、气泡破裂现象,随着气泡消失局部真空,高压液体迅速冲向气泡原先所在位置,液体质点之间的相互碰撞以及位于金属表面蒸汽凝结的碎裂,会使离心泵出现爆豆似的噪声。同时,这还会使离心泵发生异常振动,降低其运行稳定性。

2.2 损坏离心泵部件,缩减其使用寿命

当离心泵长时间处于气蚀状态运行时,叶轮、泵壳等受损程度将逐渐加大,当金属材料表面保护膜被完全破坏且受损位置的材料强度、硬度无法满足承载需求时,将出现击穿、腐蚀、脱落等问题,从而减少离心泵的使用寿命,使其运行安全风险提高。

2.3 降低离心泵使用性能,出现停机故障

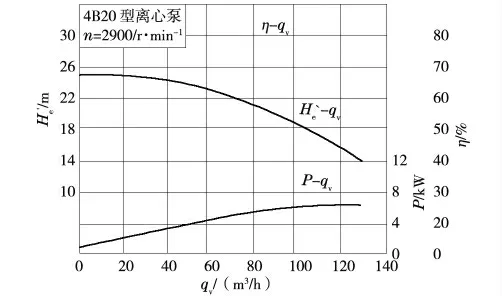

离心泵使用过程中,泵内液体运动存在一定规律,可用离心泵特性曲线进行标识。有关研究表明,不同离心泵所具有的特性曲线不同,但曲线趋势大致相同。图1 是4B20 型离心泵的特性曲线。其中,η—qv曲线为“效率—流量曲线”,He'—qv曲线为“扬程—流量曲线”,P—qv曲线为“功率—流量曲线”[3]。使用过程中当该泵发生气蚀后,泵内介质能量交换势必发生改变,从而对离心泵性能产生不利影响。例如,气蚀能够降低离心泵叶轮转速,加之气泡随着液体在流道内运动,降低离心泵流量,离心泵扬程、功率、效率也将随着流量的改变而改变,制约离心泵性能,严重时甚至出现断流、停机故障。

图1 离心泵特性曲线

3 防止离心泵气蚀现象的对策

为了降低或减轻气蚀现象的危害,根据离心泵气蚀机理、气蚀现象成因,建议从以下两个方面入手来落实离心泵气蚀现象防止对策。

3.1 基于自身因素的气蚀防止对策

针对离心泵自身因素影响下的气蚀防止,主要从离心泵设计与制造两方面入手落实相关对策。

(1)适当增加离心泵叶轮盖板进口段曲率半径来控制泵内压力和液流速度,如可以适当缩短叶轮入口与泵体之间的距离。

(2)适当降低叶片进口厚度,提高其表面光洁度,或改变叶片进口的形态、使其近似于流线型,以增加介质进入面积、减少水力损失,提升离心泵抗气蚀性能。

(3)可以在离心泵结构体系中配置前置诱导轮,通过提前作用来改善液流压力,提高离心泵抗气蚀能力。应用双吸叶轮时,要尽可能保证两侧压力平衡,使液流同时进入并根据离心泵扬程需求调整入口真空水平,降低进口流速,规避气蚀现象。

(4)在进口管路设计时,可通过调整管路长度、弯曲度等方式,尽可能减少管路造成的压力损失,保证介质在管路内的平稳流动。

(5)有效增加离心泵有效汽蚀余量,降低泵进口动压降。通常在离心泵转速、流量等参数确定后,离心泵的泵进口动压降受叶轮几何外形影响较大,因此可通过改变叶轮几何外形方式来降低泵进口动压降,提高离心泵抗气蚀能力。

(6)合理选择离心泵制造材料,通常以强度高、硬度高、化学稳定性强等材料为主。也可以根据离心泵应用要求,利用能够提高离心泵材料抗腐蚀性能、抗气蚀性能的方法和技术进行材料处理,如热强化处理技术、渗碳处理技术等。

(7)提高离心泵过流部件精度。实践证明,离心泵过流部件精度越高其所具有的抗气蚀性能越高,离心泵发生气蚀风险发生概率越低,则气蚀对离心泵结构与性能的影响越小。

3.2 基于外部因素的气蚀防止对策

针对外部因素,建议从以下6 个方面落实离心泵气蚀防止对策,以增强离心泵运行的稳定性、安全性、可靠性和长久性。

(1)离心泵的气蚀现象与离心泵安装高度存在密切关系,因此应高度重视离心泵的安装管理。通常情况下,离心泵安装高度多由离心泵制造厂家实验测定,并在使用说明中明确标出。但由于离心泵制造厂家实验过程中所选用的输送介质为20 ℃清水。而输送介质浓度也是影响离心泵气蚀现象发生的关键因素。对此,离心泵安装过程中,需根据离心泵运营环境,做好离心泵安装高程计量工作,以保证实际安装高度适中在允许安装高度之下,避免安装高度过高造成的气蚀现象发生。

(2)当输送介质为水时,应保证水流速度平稳,能够顺利进入且不会在离心泵内产生逆流、涡旋等问题。同时,日常管理中应做好储水池清洁工作,避免杂物、淤泥过多而影响水流稳定性。

(3)输送介质为其他液体时,应尽可能降低输送介质的密度、合理控制其温度,减少高密度、高温度对气化压力的影响,有效降低离心泵气蚀现象的发生。

(4)加强管控离心泵运行参数的力度。在使用离心泵时,相关部门以及工作人员可根据离心泵运行具体情况科学、合理调整离心泵参数,使其尽可能符合离心泵的设计要求。同时,在条件允许的情况下,应尽可能降低运转速度,以减缓离心泵气蚀现象的发展速度,便于设备维护人员在气蚀孕育阶段发现气蚀并进行气蚀现象的早期处理。

(5)针对离心泵气蚀现象制定科学且完善的日常维修养护方案,最大限度降低离心泵气蚀现象发生后的影响,减少企业设备消耗,提高离心泵应用综合效果。在此过程中,可根据离心泵振动情况、噪声情况进行气蚀位置以及严重程度评估,并善于利用修复技术对腐蚀部件进行处理,延长部件使用寿命。如部件损坏过重,应及时更换抗腐蚀性强的新部件,维持离心泵稳定与安全运行。定期对离心泵进行大规模检查,在检查过程中加大气蚀易发位置检查力度,以便准确、全面、有效了解离心泵气蚀程度,进行针对性维修养护处理。

(6)建立完善操作制度,提高操作人员监督管理意识,规范操作人员操作行为,避免操作不当对离心泵稳定运行带来的不利影响。

4 结束语

综上所述,离心泵易受使用环境、运行压力、输送介质等因素影响发生气蚀现象,从而损害离心泵结构,降低离心泵性能,缩短离心泵寿命,提高离心泵运行安全风险。因此,为保证离心泵长时间稳定、安全运行,应高度重视其管理工作,能够通过离心泵合理选择、合理安装、规范操作、有效维护等降低离心泵气蚀现象的发生和影响。