PFC150 平行腿槽钢的开发与改进

2021-10-09王水山贺志峰

华 锋 澎 奎 马 龙 王水山 贺志峰

(马鞍山钢铁股份有限公司)

0 前言

为节省土地资源,城市地下管网建设越来越受重视,尤其是作为城市“动力”的电力,其地下管网建设更是重中之重,电网管廊的设计和建造标准也比普通管廊高。PFC150 耐候平行腿槽钢具有截面性能稳定、结构简单、施工便利等优点,是电网管廊建设的关键材料,市场前景较为广阔,开发出满足客户要求的电网管廊用耐候热轧平行腿槽钢,不仅能够拓展马钢型钢市场,积极创效,而且可以优化产品结构,提升品牌竞争力。PFC 150 mm×90 mm×24 mm属于欧标BS4-1中的规格,截面尺寸见表1。

表1 PFC150 与[16b 的截面尺寸对比

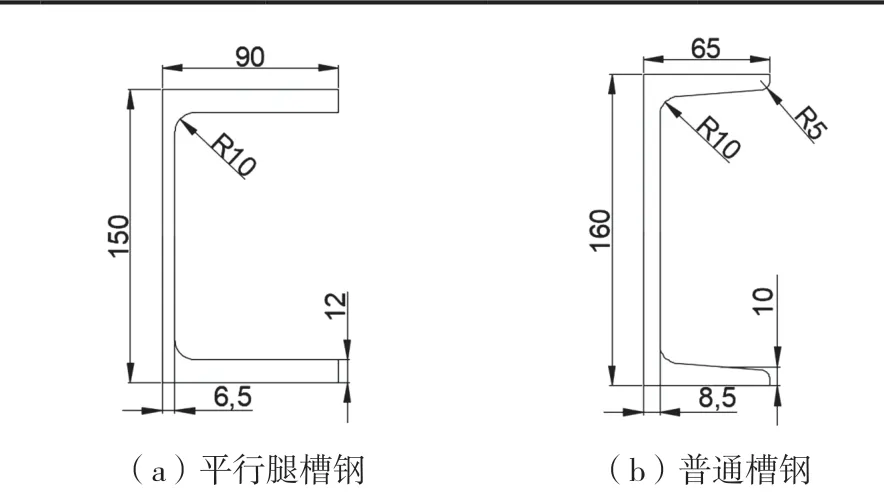

与普通斜腿槽钢相比,PFC150 平行腿槽钢的外形尺寸有较大差别。PFC150 规格的腹板窄而薄,腿长而厚,腿的内、外侧表面相互平行。由于其特殊的用途,客户对产品的尺寸外形、表面质量提出了比国标更为严格的标准,平行腿槽钢与普通槽钢对比如图1 所示。

图1 平行腿槽钢与普通槽钢对比

1 马钢小H 万能连轧生产线简介

马钢股份长材事业部小H 型钢生产线年设计生产能力为50 万t。该生产线主体设备从意大利DANIELI 公司引进,控制系统从TOSHIBA-GE 公司引进,可生产H 型钢、工字钢、槽钢、矿用U型钢等系列产品。生产线采用先进的异型坯连铸技术、粗轧机组5 架轧机以及中精轧机组10 架轧机连续轧制工艺,生产工艺流程如图2 所示。我们在此基础上对PFC150 平行腿槽钢进行了开发。

图2 生产工艺流程

2 PFC150 平行腿槽钢的孔型系统

传统的槽钢轧制孔型系统一般由切深孔、槽形孔和控制孔组成[1],由于马钢小H 型钢生产线采用截面尺寸为320×220×85 mm3的异形连铸坯为原料,孔型系统不需要配置切深孔。

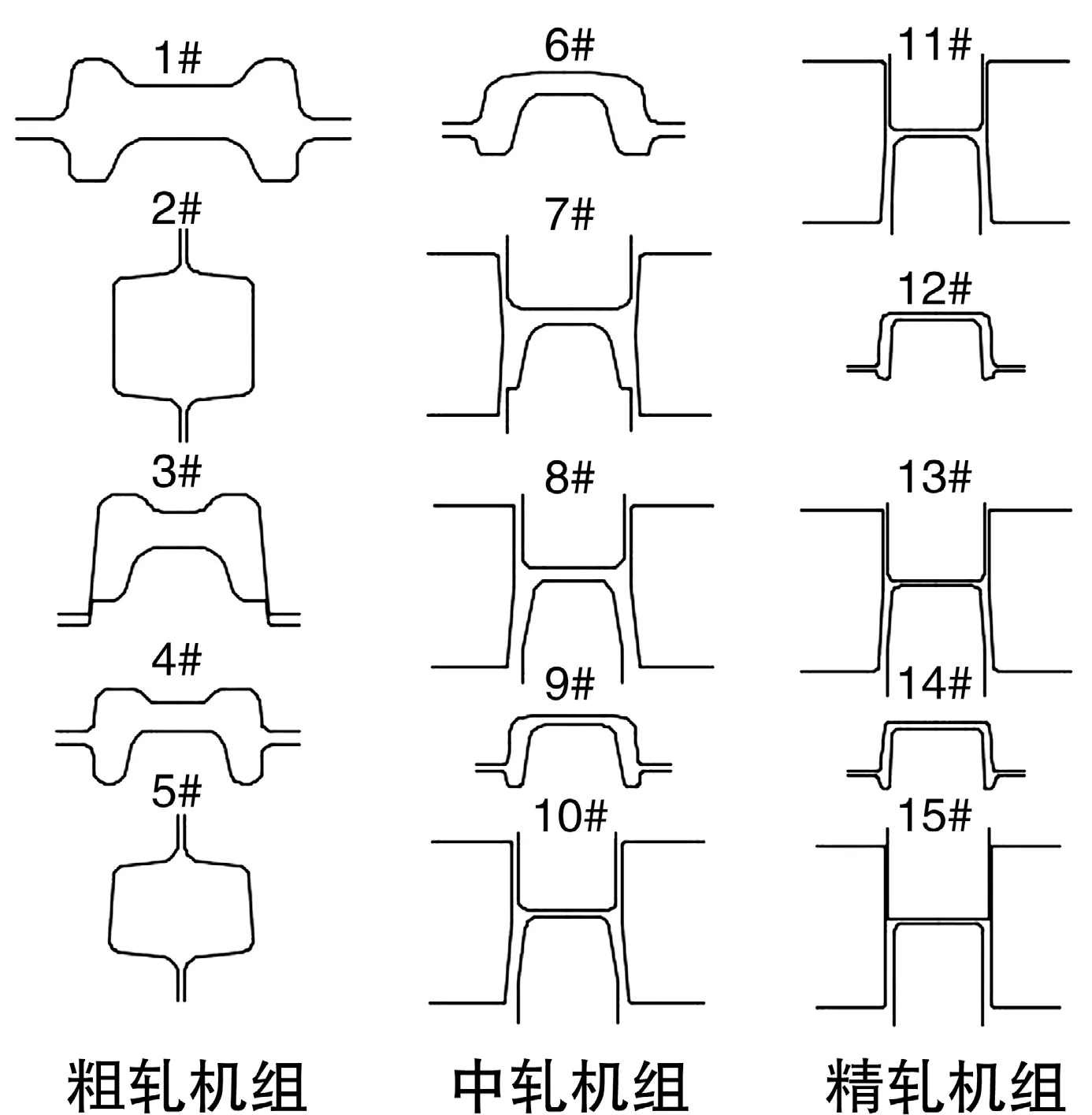

PFC150 平行腿槽钢孔型系统如图3 所示。

图3 PFC150 平行腿槽钢孔型系统

该孔型系统中,粗轧机组1#、3#、4#机架配置槽形孔,采用两辊轧机;2#、5#机架为立式机架,立轧孔型的主要作用是减小轧件的外宽。该孔型系统的6#、9#、12#、14#为控制孔,采用的是两辊轧机,主要作用是控制平行腿槽钢的腿高。其中7#、8#、10#、11#、13#为万能槽形孔,采用万能轧机轧制,15#为成品孔,也采用万能轧机进行轧制。

3 生产工艺过程控制

3.1 加热温度控制

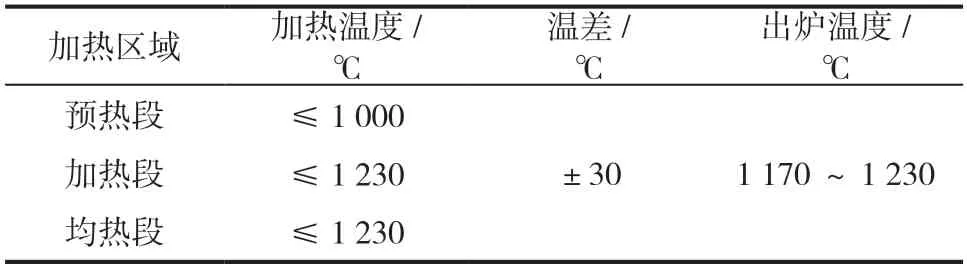

PFC150 平行腿槽钢采用截面尺寸为320×220×85 mm3的异形连铸坯,钢种为S355J0W。使用异型坯轧制PFC150 槽钢,腰部的压缩比为13,腿部的压缩比为5.4,轧件腰部腹板的延伸要大于腿部翼缘的延伸。连铸坯的表面质量和尺寸均符合相关技术文件要求。坯料入炉后,严格按照加热工艺制度执行,具体加热温度制度见表2。均热段中间烧嘴的开口度控制在20%左右,加热段烧嘴错位对开,避免中间温度高,正常生产时,加热时间控制在120 min左右,根据轧制节奏,采取加热炉空步进钢,避免长时间加热造成钢坯表面氧化铁皮厚。

表2 加热温度制度

3.2 轧制过程控制

马钢小H 型钢生产线采用高刚度短应力线轧机,能够保证轧件在孔型中得到有效的控制,确保轧件尺寸波动小、精度高。调整工根据轧制图表给出的各机架间拉钢系数(0.3%~2.0%)结合轧机电流波动情况和轧件在轧槽内实际运行的情况,通过轧机级联调速系统,人工控制粗轧、中轧、精轧各机架的速度,确保轧件在各机架间稳定轧制。各架轧机冷却水管安装好,喷嘴角度调整好,保证轧辊的冷却效果,特别是控制孔外侧壁,一定要保证其冷却效果。所有坯料出炉后送粗轧机组轧制前,必须经过高压水除鳞,并确保除鳞效果,坯料各个表面不能留有一次氧化铁,立式轧机第2 架和第5 架轧机后增加上、下腹板吹扫,吹掉立轧后轧件表面的氧化铁皮,加强对轧机的油气点检和进、出口导卫的检查情况,确保轧件表面无划伤[2]。

4 存在问题及改进措施

4.1 轧件头部下勾

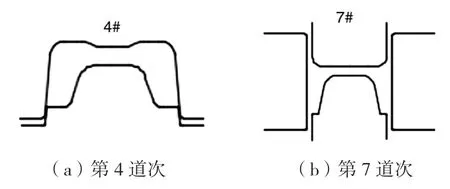

通过现场观察,影响PFC150 平行腿槽钢生产稳定性的因素为粗轧机组的第4 道次和第7 架的万能道次,轧件出该两架孔型后头部下勾现象严重,分别对两个道次趴头的原因进行了分析。对粗轧机组的第4 道次的开口孔与闭口孔轧制过程进行了模拟。从模拟结果可以看出,第4 道次孔型使用闭口孔,轧件头部下勾现象有所改善。另外,轧件在万能道次7 架出口头部下勾严重,考虑7 架立辊带有5.5°的斜度,立辊面金属容易偏上或偏下,造成压下分配不均匀,可能导致头部下勾,在第二次试轧生产中将7 架立辊改为平立辊,勾头现象明显改善。因此,对第4 道次和第7 道次的孔型进行了优化,主要将粗轧机组的第4 道次孔型由开口孔改为闭口孔,将7 架万能轧机的带5.5°的立辊改为平立辊。优化后,试轧发现轧件在第4 道次和第7 道次的头部下勾现象明显好转,提高了生产稳定性。优化后的孔型如图4 所示。

图4 优化后的孔型

4.2 肩部凸台

与传统的槽钢轧制相比,在轧制PFC150 平行腿槽钢的过程中,轧件表面质量控制困难,尤其是肩部的两侧凸台缺陷难以消除。主要原因为中轧机万能道次立辊压下量过大,假腿金属量偏多,造成轧件肩部假腿过高,而小H 型钢生产线的14架轧机原先为轧边机,因开发PFC150 平行腿槽钢,将14 架改为两辊控制孔,当负载过大时,就会造成接轴的安全销剪断,因此14 架控制孔压下量不足,假腿金属无法消除。另外,成品道次立辊压下量偏大,由于外宽尺寸的限制,调整受到限制,无法消除肩部两侧的凸台[3]。因此,对成品道次的万能上水平辊辊宽进行了改造,将15 架上水平辊辊宽由原来的142 mm 减小为141 mm。在轧制过程中,根据计算机反馈的各机架电流大小情况,将中轧机万能道次的立辊压下量合理分配,保证各架次负荷均匀;将14 架控制孔的上辊过渡面向内车削1 mm,在轧制过程中,可根据14 架电流反馈值适当将14 架辊缝进行减少,对肩部两侧的凸台进行控制。

4.3 轧件缠辊

在轧制PFC150 平行腿槽钢过程中,轧件从6架控制孔进入7 架第一个万能槽形孔时容易发生缠辊事故,主要原因是该道次腰部延伸较腿部延伸大,腿部金属拉腰部金属使轧件咬入后头部下勾严重,若出口下卫板前尖与轧辊的下辊面贴辊处存在缝隙,则容易造成缠辊[4]。另外,轧制PFC150 平行腿槽钢时,万能轧机使用的出口卫板的宽度偏窄、偏轻,轧件脱孔后出口卫板容易晃动,从而造成前尖不贴辊,轧件头部导入卫板下方,极易缠辊。针对该问题,将7 架出口卫板宽度由原来的95 mm 改为135 mm,并在出口卫板上焊接55 mm 厚的扁担梁,以增加其重量(约6.5 kg),并在扁担梁上焊接吊环螺钉,安装厚悬挂重砣,装配时保证下卫板和出口导卫盒之间的间隙为2~3 mm,以确保过钢后卫板在导卫盒中的稳定,起到良好的扶持,避免轧件冲卫板。

5 结论

PFC150 平行腿槽钢已成功开发,并形成批量生产能力,最高班产达到423 t。通过对孔型的优化和各类问题的持续改进,PFC150 平行腿槽钢在轧制过程中肩部凸台、轧件头部下勾问题得以消除和解决,未发生缠辊情况,大幅减少了出口卫板的点检频次和时间,产品尺寸和表面质量符合客户要求,实现了稳定生产。