干熄焦活性炭脱硫技术在安钢的应用

2021-10-09张为斌张善学张素芬刘文斌

张为斌 张善学 张素芬 陈 欣 张 良 刘文斌

(安阳钢铁股份有限公司)

0 前言

在干熄炉顶部装焦、排焦、皮带转运站、循环风机后放散口等处设置烟尘捕集装置,将生产过程中产生的烟尘收集后送至干熄焦地面除尘站。净化后,排放口监测到的SO2的含量在150~250 mg/m3,远远高于《钢铁企业超低排放改造工作方案》中的超低排放限值标准(干法熄焦颗粒物排放浓度为10 mg/m3,SO2排放浓度为 50 mg/ m3)。为了达到超低排放要求,对焦化厂140 t/h 和190 t/h 二套干熄焦系统进行了活性炭脱硫项目改造。

1 技术方案的设计

1.1 处理烟气量的选型

190 t/h干熄焦总烟气量设计值为 290 000 Nm3/h,实际检测到的SO2的排放值在150~250 mg/m3,预存室放散烟气中SO2的检测值为800~1 200 mg/m3,干熄焦烟气中的SO2主要来自于循环风机后的预压调节放散,排焦和皮带转运站等处的烟气量因其含量较低,在装焦高速过程中也会有间断性的SO2升高,但对整体排放浓度影响较小。如果对全部烟气进行脱硫处理,那么脱硫投资和运行费用巨大。综合评价后,对风机后放散进行脱硫处理,可以达到整体排放要求,具体设计见表1。

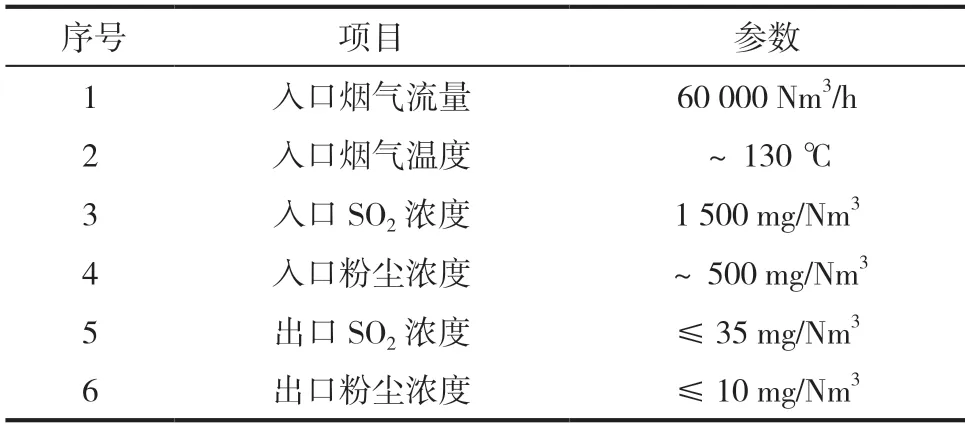

表1 190 t/h 干熄焦脱硫设计

1.2 脱硫工艺流程

干熄焦采用干法活性炭吸附脱硫工艺,再生过程获得的高浓度 SO2气体用来制备硫铵。处理后的尾气回到净烟气烟道上排放。活性炭烟气脱硫系统主要由SO2吸附脱除系统、活性炭再生系统、物料输送系统、公用、电仪控制等五个子系统组成。从净化塔排出的已吸附SO2的活性炭,通过净化塔下方的长轴卸料器和链斗机,输送到再生塔进行加热再生,经过再生后的活性炭再次进入净化塔循环利用。振动筛分出的破碎活性炭和粉尘通过输灰管道进入下方的气力输送系统仓泵输送至灰仓外送。进入再生塔的活性炭经加热再生、冷却后连续不断地由排料段排出。而再生获得高浓度的 SO2气体,利用增压风机抽力进入再生气制备硫铵系统。

2 运行中存在的问题

2.1 活性炭消耗量过大

为将含烟气中的含硫量从800~1 200 mg/m3降低到35 mg/m3,该脱硫系统设计的循环量为1 800 kg/h,长轴卸料器转速比为493,设定运行频率为40 Hz,按照1%的损耗量为18 kg/h,则一天的理论消耗量为432 kg。同时,双阀芯卸料器和振筛后的活性炭进入链斗机的溜料管竖段过长,造成活性炭垂直下降,部分活性炭从链斗机料斗中间缝隙掉入底部,随着料斗的移动磨损造成一部分活性炭消耗,从底部放料口排出,不仅造成较大的资源浪费,还使岗位职工劳动负荷增加,如图1 所示。

图1 严重的漏料问题

2.2 再生气入吸收塔管道腐蚀

再生气管道与吸收塔循环泵硫铵溶液喷嘴位置均发生较大面积的腐蚀穿洞。再生气管道弯头和法兰均采用E 2205 双相不锈钢材质。这种不锈钢材料的屈服强度比普通奥氏体不锈钢高一倍多,双相不锈钢2205 合金与316L 和317L 奥氏体不锈钢相比,2205 在抗斑蚀和裂隙腐蚀方面的性能更优越,具有很高的抗腐蚀能力,与奥氏体相比,它的热膨胀系数更低,导热性更高。腐蚀漏洞造成再生塔中部的压力剧烈波动,大量硫铵晶体外溢,污染环境。发生腐蚀的主要原因:一方面,干熄焦脱硫再生气含有循环气体,成分复杂,SO2浓度较高;另一方面,设计循环泵进入吸收塔比丘里管的喷嘴位置偏高,造成一部分硫铵溶液倒溅至弯头和法兰位置,造成高硫烟气与液体形成强酸腐蚀。

3 工艺改进和优化

3.1 物料循环运行优化

干熄焦活性炭经振动筛后的炭粉,在原设计中是通过仓泵经DN25 输灰管道输送30 m 后到达除尘器灰仓,在实际运行中却发现很多问题。仓泵喷射阀因炭粉磨损法兰,多次造成泄漏漏灰、扬尘污染;气力输灰管径设计为DN25,且多个弯头有活性炭颗粒积累,造成堵塞,高空拆卸疏通非常困难,耗费了大量的人力物力;气力输灰压力为0.6 MPa,直接输灰到除尘器时,产生的压力不仅会对滤袋造成损伤,还使系统压力形成较大的波动,影响了干熄焦脱硫系统的正常运行。按照活性炭输送量1 800 kg/h,设计运行频率40 Hz,1%损耗量18 kg/h 来核算,净化塔一天的理论消耗量为432 kg。在保证脱硫达到国家规定的超低排放限值50 mg/m3以下的前提下,对物料循环量进行调整,将运行频率逐步优化为25 Hz。

3.2 活性炭溜料管的改造

为了避免在运行中的出现堵塞、泄漏、设备运行故障等问题,将振动筛下料管由原来设计的DN150 改为DN300,对2 m2空气储罐进行灰仓改造。通过计算,该容积储罐可以满足干熄焦脱硫5~7 天的活性炭灰量,并且圆柱形灰罐内部成流线型,便于吸压送罐车的工作。原设计卸料器溜管导流方向与链斗机料斗的运动方向一致,呈45°倾角,每个料斗上方有挡板,链斗机料斗与料斗之间的间隙位于挡板之间,下料方向与运动方向相同,就会造成活性炭进入料斗与料斗之间的缝隙。改进方法是使下料方向与料斗运行方向相反,活性炭沿倾角-45°方向由挡板引导,避免了活性炭进入料斗之间的缝隙。同时,将下料口空间从原来的100 mm 缩小到60 mm,活性炭下落角度从原来的60°优化为45°,活性炭基本上不再进入料斗缝隙,如图2 所示。改进后,链斗机活性炭漏料的问题得到了很好解决。从原来每天要清理活性炭10 桶100~150 kg,到目前每天仅仅20 kg,大大降低了职工的劳动强度,每月降低损耗3 000 kg。

图2 改造溜料管道

3.3 再生气管道结构的改进

将再生气进口管道弯头处加高400 mm 短节,循环泵出口法兰与硫铵溶液喷头的距离从原设计的200 mm 提高到600 mm,避免了溶液从喷头喷溅出来,对弯头和法兰处的再生气管道的影响。喷头喷溅造成的再生气弯头腐蚀、泄漏的问题,在加高短节后得到了有效解决,改进前后的对比如图3 所示。同时,将管道材质从原来的双相不锈钢2205 改为内衬石墨涂层的2205 不锈钢材质。改进后,循环泵管道出口的溶液经喷头喷射后远离了再生气弯头,并且新的石墨材质也避免了酸性腐蚀的发生。循环泵的正常运行,保证了吸收塔溶液的PH 值稳定控制在6.5 左右,密度在1 080~1 150 kg/m3之间。

图3 原设计再生气管道改进

4 改进效果

4.1 干熄焦烟气排放达到超低排放标准

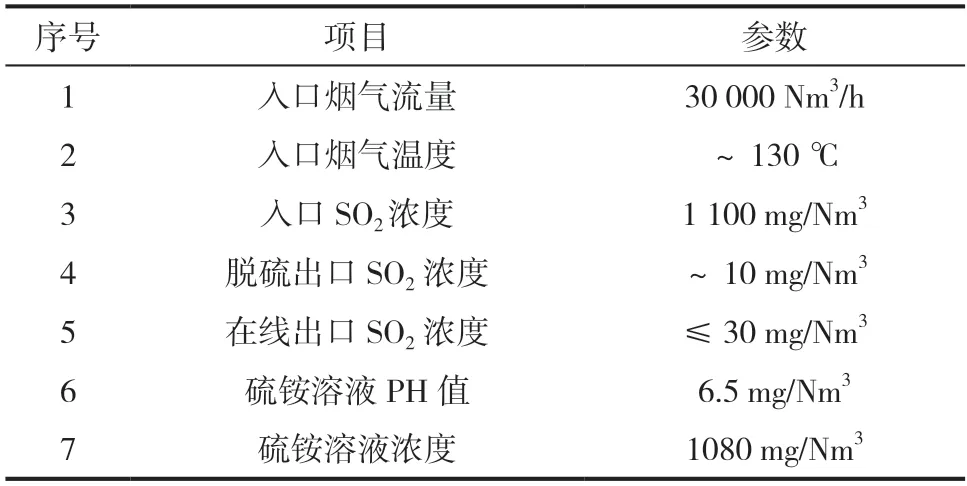

干熄焦烟气经脱硫处理后,出口的SO2浓度在10 mg/Nm3以下,处理后的烟气经增压风机引入原干熄焦环境除尘高温烟气管道,与来自干熄炉装焦的烟气混合,进入环境除尘布袋式除尘器净化排放。烟囱平台的在线烟气监测数据显示,排放浓度的小时平均值在30 mg/Nm3,达到了脱硫工艺技术标准,满足国家对干熄焦SO2超低排放控制标准50 mg/Nm3的要求,干熄焦脱硫运行数据见表2。

表2 干熄焦脱硫运行参数

4.2 超低排放为干熄焦生产提供了环保支撑

干熄焦脱硫达产后,实现了稳定超低排放的要求,在环保管控期间,焦炉产能可以增加30%,不仅提升了焦炭产能的经济效益,还稳定保证了锅炉余热利用,锅炉蒸汽发生量稳定在102 t/h 以上。活性炭循环利用避免产生大量固废,回收SO2生产硫铵产生了附加经济价值。

5 结束语

活性炭再生干熄焦脱硫技术,作为一种新的环保工艺,在运行中出现了一些问题,通过设备改造和参数调整,对物料输送系统和硫铵模块进行了维护,使活性炭物料循环和再生系统保持了良好的运行状态。干熄炉脱硫达到超低排放的要求,标志着焦炉生产工序环保控制上升了一个新的台阶。