基于单片机负载控制的无人机电气设备监测系统设计

2021-10-08郎玉庆

吴 瑕,郎玉庆

(1.沈阳工学院 信息与控制学院,辽宁 抚顺 113122;2.沈阳市政集团有限公司,沈阳 110021)

0 引言

STM32是一类功耗能力极低的半导体单片机芯片,以ARM Cortex-M4处理器内核作为核心搭建设备,可在与其它执行元件共用外设、软件与引脚结构的情况下,大幅提升监控主机设备的应用灵活性。一般情况下,STM32单片机内部包含可变静态存储器、嵌套矢量中断控制器、外部中断/事件控制器、供电电源等多个连接结构[1]。其中,可变静态存储器具有多种数据支持模式,可在多信息量并存的条件下,将NVIC内核调试至最为紧密的连接状态。嵌套矢量中断控制器可同时提供多个中断优先级选择条件,可在中断入口退出连接状态后,快速切断监控主机与执行设备之间的物理连接关系。外部中断/事件控制器隶属于STM32单片机的边缘连接地带,可直接顺承供电电源中的传输电子,并将其转化成既定的电气负载输出形式[2-3]。

在电气化负载环境中,随无人机飞行距离的增加,传输电子量会逐渐偏离最初的预设轨道,从而造成电子负载性能的持续性下降。为避免上述情况的发生,传统嵌入式电信息监测系统通过配置I/O接口地址的方式,确定与电路采集板匹配的电子量传输能力,再借助STEP7软件,实现对负载监控程序的编码处理。但此系统在阶段性时间内所能承担的监控电子量水平相对有限,很难实现对电子负载量等级的有效促进。基于此引入STM32芯片,设计一种新型的无人机电气设备监测系统,在保留芯片结构体原因执行能力的基础上,建立电气信号发生电路、以太网模块等多个必要的硬件执行结构,并借助USB驱动程序,实现对监测任务有线级条件的实时设定。

1 基于单片机负载控制的监测系统硬件选型

基于单片机负载控制的监测系统硬件选型包含电气信号发生电路、负载网络控制器、无人机以太网模块等多个硬件设备连接操作流程,具体研究方法如下。

1.1 电气信号发生电路

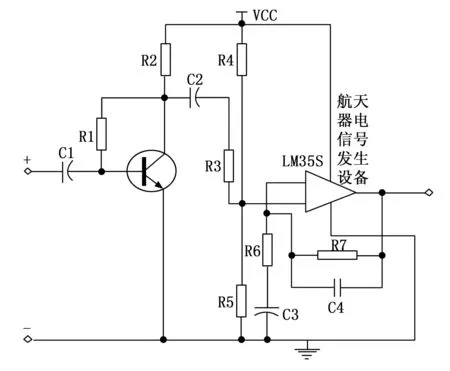

电气信号发生电路是无人机电气设备监测系统中一个极为重要的电子处理环节,能够实现电子负载在不同输出形式下的准确连接,一般情况下,监测系统需要不定时对被检测的无人机电源、负载电子、负载输入/输出电压(电流)进行总线端的实时采样。由于需要对STM32单片机中的电力与电压进行同步的虚化模拟,并在保持良好输出精度的情况下,对其进行归一化处理,整个电气信号发生电路内只存在LM35S(无人机电信号发生设备)一个核心控制装置[4]。LM35S型无人机电信号发生设备采用先进的iCMOS制造工艺,可将无人机主机的高速模拟电路与数字逻辑电路完美集成起来,且在整个处理过程中始终遵循小尺寸封装原则,能够在提供良好电气负载供应量的同时,避免STM32单片机对无人机主机造成的电子抑制性影响。但由于集成度水平相对较高,LM35S元件必须采取低电子采样速率的执行标注,若不考虑电气负载量对核心监控主机带来的电量抑制问题,其采样速率只能达到250 kS/s,但整个采用过程中的电子负载精度始终保持为16位[5]。

图1 电气信号发生电路示意图

1.2 负载网络控制器

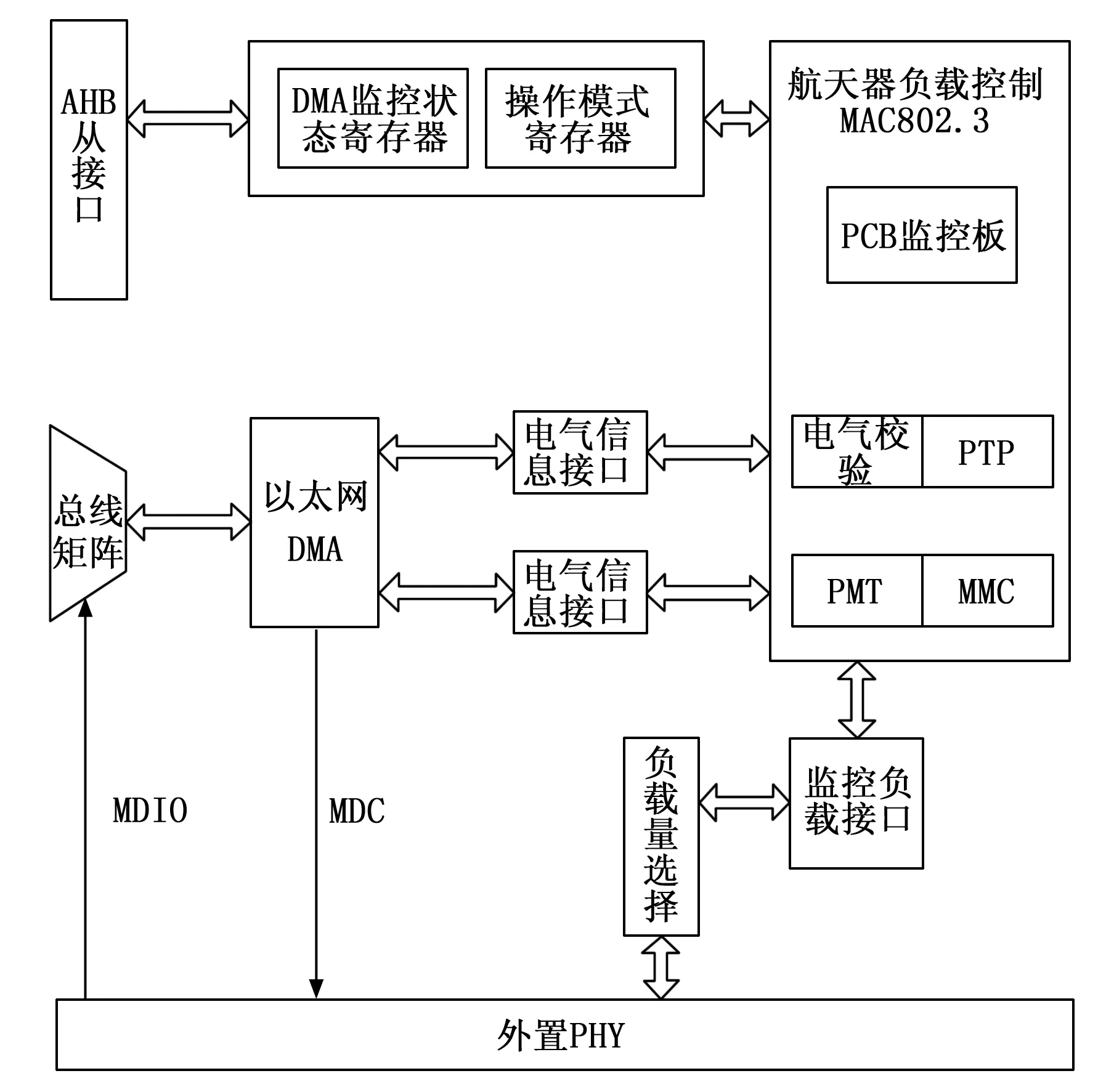

无人机电气设备监测系统中的负载网络控制器借助以太网向PCB监控板发送TCP/IP型电气信息数据包,电气信号发生电路接受到以太网络发送过来的TCP/IP数据包后,可直接从中解析出与无人机控制相关的数据指令,再根据文件数据包中应用指令的编写形式,确定后续的控制执行操作,并将监控控制结果以原有TCP/IP数据包的形式反馈至无人机应用主机中,以便实现在STM32单片机中实时掌握电气负载设备的最新连接状态[6-7]。在无人机监控体系中,负载网络控制器始终保持嵌入式连接形式,一般情况下,总是与STM32单片机芯片包含相同的软硬件执行结构。硬件执行部分能够直接组成负载网络控制器的物理基础,而软件运行部分则由电气信号发生电路与以太网模块同时供应。完整的负载网络控制器由监控主机、以太网络、单片机设备、负载服务器等多个结构共同组成,各部分元件彼此协调相互配合,共同实现结构体主机的执行与应用。

图2 负载网络控制器结构图

1.3 以太网模块

以太网接口的实现主要通过嵌入式微处理器、外围协议芯片和其它辅助电路结构体来提供负载监控设备所需的接口组织,最终实现模块主机的核心数据通信功能。对于不同搭配协议芯片,以太网模块能够选择不同的接口连接形式,且为使电气信号发生电路的设计结构更加简单,模块内应选择负载多个MAC控制器接口的芯片设备,STM32单片机能够完全满足上述设计需求,且其内部自带了DMA控制器、MAC控制器两种应用结构[8]。DMA控制器负责处理无人机电气负载单元中的全路径传输问题,在读取系统中以太网帧队列信息的同时,弹出一个独立的帧状信号传输结构,再直接传递给MAC内核设备。当最后一个帧状信号被传输至以太网接口时,无人机主机中的MAC核会被负载网络控制器完全移植,并返回至最原始的DMA连接形式。DMA控制器可直接访问系统的PCB监控板,并可在监控负载接口的配合下,将无人机电气信号转存至外置PHY设备结构体之中[9]。

图3 无人机以太网模块结构图

1.4 PCB监控板

STM32单片机作为无人机电气设备监测系统的核心控制单元,应尽量将其放置在PCB监控板件的中央,主控制结构采用STM32F 107VCT6芯片与物理层PHY设备相连的应用形式,可在以太网模块的作用下,将无人机负载信息数据的传输速率扩大至50 MHz,在传输过程中,所有数据线都应尽量保持平行的连接形式,因此在PCB监控板设计的过程中,应将两个原始芯片置于平行放置状态,并将其摆放在板件的中央位置处[10-11]。STM32F 107VCT6芯片被用来存储与PCB监控板相关的设置参数信息,一般位于控制器内侧,在无人机行进过程中,电源模块会对电气负载信号产生噪声干扰,因此电气信号发生电路只能连接在PCB监控板的右下端组织单元中[12]。由于STM32单片机执行作用的影响,PCB监控板在实际应用过程中只能维持原始的工作状态,在线性稳压电源反应速度极快的情况下,PCB监控板元件工作产生的噪声值较低、输出波纹量较小。

1.5 PLC扩展负载模块

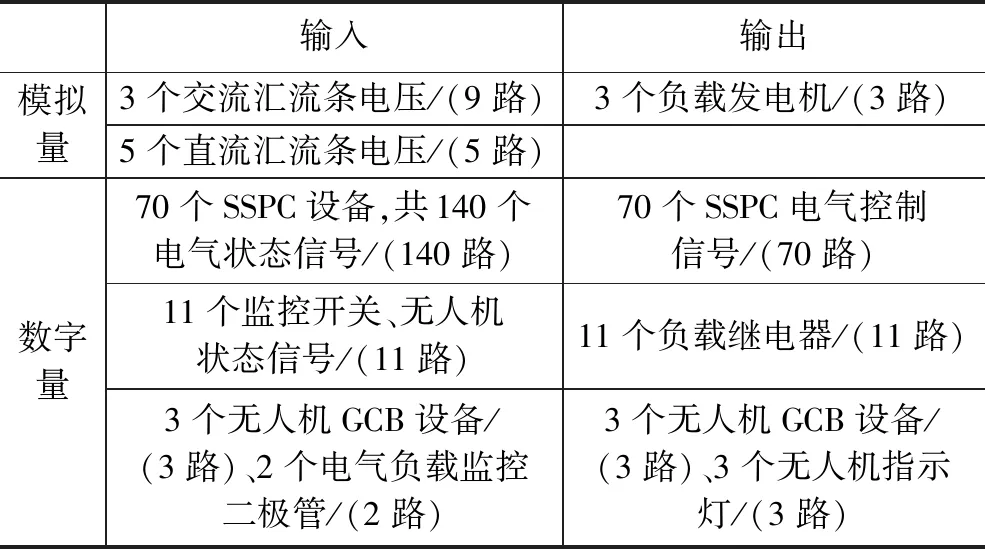

无人机监测系统预定设置70个控制负载结构。其中,20个关键飞行负载、30个关键任务负载、20个非关键负载,每个负载设备都接受STM32单片机的集中化控制与调度。本系统PLC扩展负载模块的I/O信号如表1所示。

表1 无人机电气设备监测系统I/O信号表

分析表1可知,无人机负载监控信号数字量输入共156路,输出共87路;无人机负载监控信号模拟量输入共14路,输出共3路。因此,无人机负载信号模块选择需求如下:32位电气数字量输入模块共5块、32位电气数字量输出模块共3块、8路电气模拟量输入模块共2块、4路电气模拟量输出模块仅有1块。

2 无人机电气设备监测系统软件设计

按照USB驱动程序连接、STM32型移植协议设置、无人机电气通信组态分析 、监控任务有线级设定的处理流程,完成系统的软件执行环境搭建,再结合相关硬件设备元件,实现基于STM32无人机电气设备监测系统的顺利应用。

2.1 STM32型移植协议

(1)

2.2 无人机电气通信组态

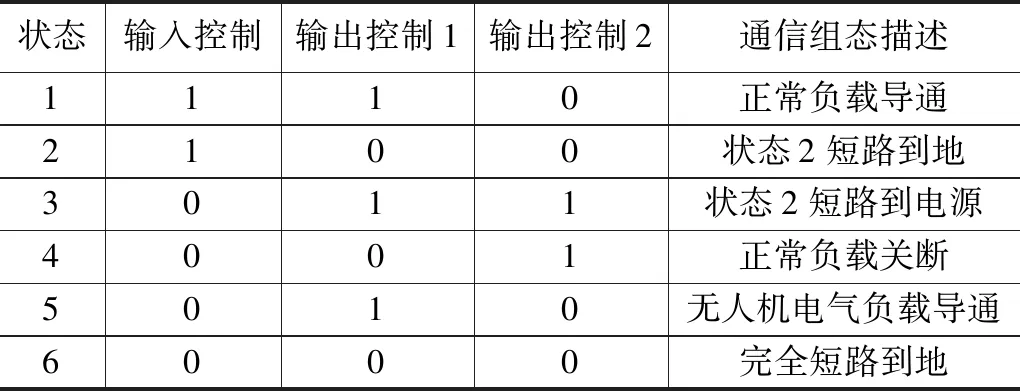

无人机电气通信组态的作用是控制STM32单片机中的电流传输形式。当流过无人机电气负载设备的电流量过大时,通信组态元件可自发向系统监控主机发送跳闸执行信号。依据已连接电气通信组态的状态及来自STM32单片机部件的负载应用信息可知,整个监测系统中的逻辑部件与控制部件可同时接收与无人机设备相关的SSPC状态信息,并可根据电流感受部件中跳闸信号的连接形式,判定STM32型移植协议连接行为的应用可行性[15-16]。大多数情况下,无人机电气通信元件的组态连接行为可用“0”与“1”进行描述,且不同数字连接形式代表的负载监控状态也会有所不同。表2列举了几种常见的无人机电气通信组态连接形式。

表2 无人机电气通信组态连接形式

2.3 监控任务有线级设定

在基于STM32单片机进行负载监控软件设计时,无人机负载控制主机功能能否顺利完成,很大程度上取决于能否合理的划分监控任务。在进行电气负载任务划分时,不能只从整个系统的监控功能进行考虑,还需要考虑系统在运行过程中的执行特殊性。若监控任务有线级设定的过于细致,无人机主机需要进行频繁的任务切换,会大大降低电气负载元件的运行效率;若监控任务有线级设定的过大,会造成电气负载CPU资源的过度浪费,其它监控人物监控任务的执行也需要较长的等待时间[17]。因此,在划分监控任务有线级条件时,首先要分析各个无人机电气负载元件之间的连接关系,尽量选用不同的监控任务实现STM32单片机的执行需求;其次根据监控任务的功能级条件为其分配不同的优先级权限。设λ代表STM32型移植协议的实际编码系数,ξ1、ξ2代表两个不同的无人机电气负载周期值,联立公式(2),可将系监控任务的有线级设定条件表示为:

(2)

3 实验分析

验证基于STM32无人机电气设备监测系统的实际应用价值。将无人机主体飞行结构置于距离核心参考系35km的飞行轨道之中,在既定实验时间内,不施加任何外力作用,仅依靠无人机主机的负载能力进行飞行任务,为获得准确的电气负载数值,与实验组无人机主机匹配的芯片搭载基于单片机负载控制的无人机电气设备监测系统,与对照组无人机主机匹配的芯片搭载嵌入式监测系统。

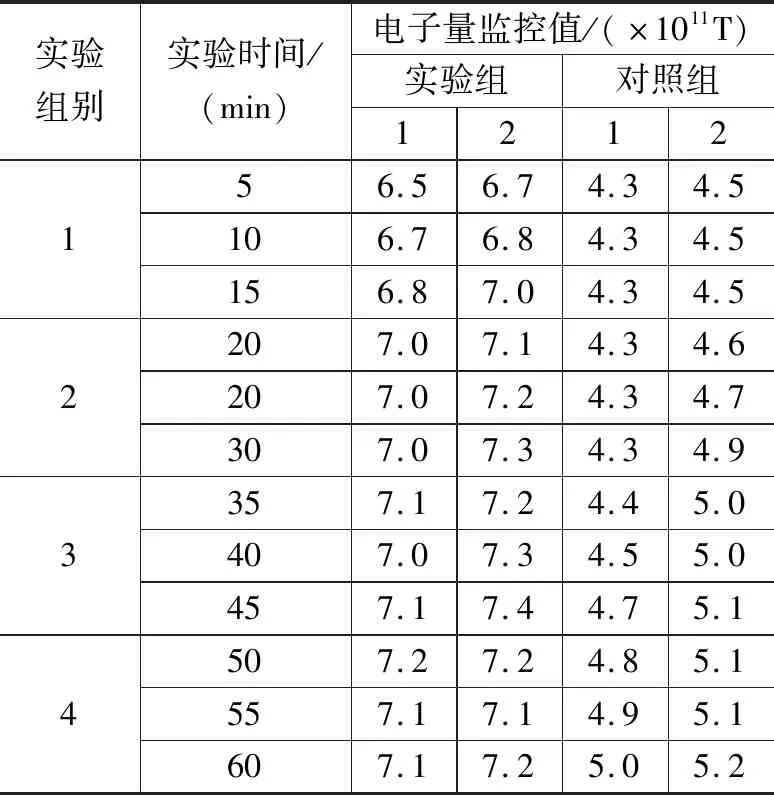

控制实验组、对照组无人机飞行时间保持一致,在完成飞行任务后,分别将两组电气负载芯片中的记录数据导入相同监控主机中。UIS指标能够描述无人机电气设备所能承担的电子负载量等级水平,一般情况下,UIS指标数值越大,无人机电气设备所能承担的电子负载量等级水平也就越高,反之则越低。图4反应了实验组、对照组UIS指标数值的具体变化情况。

图4 UIS指标对比图

分析图4可知,实验组UIS指标在实验前期的数值水平较高、在实验后期的数值水平较低;对照组UIS指标在整个实验过程中的数值变化状态则相对较为平均。从极限值的角度来看,实验组最大值达到了64.1%,与对照组最大值14.8相比,上升了49.3%;实验组最小值达到了3.6%,与对照组最小值10.2%相比,下降了6.6%,由于差值水平相对较低,因此并不能掩盖实验组系统在数据最大值方面的优势。

以15 min作为一个监控时长,分别记录在4个单位时长内,实验组、对照组电子量监控值的实际变化情况,如表3所示。

表3 电子量监控值对比表

分析表3可知,随着实验时间的延长,实验组电子量监控值基本保持先上升、再小幅波动的变化状态,全局最大值达到了7.4×1011T。对照组电子量监控值则在一定时间的稳定状态后,开始持续性上升,全局最大值仅能达到5.2×1011T,与实验组极值相比,下降了1.8×1011T。

综上可知,随着所设计系统的应用,单位时间内的电子量监控值出现了明显上升的变化趋势,无人机电气设备所承担的电子负载量等级水平也得到了明显促进,可在深入分析无人机电气应用环境中电子负载性能的同时,实现对传输电子量的合理性监管与控制。

4 结束语

在STM32单片机芯片的作用下,无人机电气设备监测系统的电气信号发生电路结构得到有效完善,且PLC扩展负载模块、PCB监控板等设备元件之间的连接应用功能也逐渐趋于稳定。从实用性角度来看,UIS指标与电子量监控值的增大,能够促进无人机电气设备所承担电子负载量等级水平的提升,可有效解决与负载电子量相关的合理性监管与控制问题。