矿用重型卡车电动轮和主发电机测试平台改造分析

2021-10-05张彪

张 彪

(国家能源集团准能集团有限责任公司 设备维修中心,内蒙古 鄂尔多斯 010300)

国家能源集团准能集团有限责任公司设备维修中心以前所承修的露天煤矿所有矿用卡车的电动轮均为直流电动轮,为柴油发动机-交流发电机-整流-直流电动轮驱动,电动轮和主发电机功率小,采用当初专门制作的测试平台基本能满足日常测试需求。后来由于露天煤矿的扩能,从特雷克斯购买了TEREXMT4400(236 t)、TEREX MT5500(320 t)型 的矿用重型卡车,新购买的矿用重型卡车不但驱动功率大幅增加,而且驱动方式,变成了柴油发动机-交流发电机-变频器-交流电动轮驱动[1]。因此,需对原有电动轮和主发电机测试平台进行了升级改造。

1 在用测试平台需要改造的原因

1)原测试平台设计的变压器输出功率偏小,以前的测试平台输出功率仅仅在500 kW,后来引进的新的电动卡车电动轮的功率达到1 500 kW,主发电机的功率达到3 000 kW[2]。

2)原测试平台为直流调速系统,没有设计交流测试系统,后来由于交流调速技术的进步,在电动轮变成交流电动轮后则无法进行测试。

3)测试平台已经连续运行近20 年,各种电子电器元件已严重老化,无法输出连续、平稳的电压电流,导致电动轮在运行时振动和噪音很大,在进行故障判断是容易出现错误的判断。

4)在进行测试时,要同时对转速转矩、振动、温度、噪音等进行测试;原测试平台只能输出电枢和励磁电压电流,其他相关数据都采用辅助工具进行判断,例如测试温度需专门的测试仪,测试振动也是另外的振动测试仪等。

5)需要增加测试人员,原测试平台测试时需要的测试人员不少于3 名(1 人操作,1 人进行监管并记录数据,1 人进行电机的转速、温度、振动等的手动检测),并且在整个过程中,这几个测试人员要不停的记录,不停地测试调整各类参数。

2 测试平台

2.1 平台要求测试项目

1)空载测试。采用变频电源供电,将电动轮内电机转速调至40 r/min,运转1 min 检查机械装配质量,无异音后调至100、200、400 r/min,各运转1 min;无异常噪音及振动后调节至600~925 r/min 长时运转。测试过程中测取电压、电流和其他相关参数[3]。

2)负载测试。变频器供电,测试数据计算机采集,电机在额定工况下加载运行,检测电机运行时电参数、转速、转矩及振动、噪声、温升等参数,分析电机负载特性。

3)转速转矩测试。在电机空载、负载运行观察中同步完成电机的转速转矩测试,利用平台自带的转速转矩传感器检查转速信号,并由计算机采集[4]。

4)振动测试。利用振动传感器检测振动信号,并由计算机采集,在电机空载、负载及超速测试过程中同步完成传动端与非传动端轴承各方向振动测试,并进行谱分析,用于电机诊断。

5)温度测量。在电机运行时,实时测量轴承温升、机壳和绕组温升。利用测试平台的温度传感器及电动轮和主发电机自带温度传感器,由计算机采集。

6)噪音测试。电机在空载稳定运行状态下,采用测试仪进行噪音测试,用于电机诊断,利用噪音传感器检测噪音信号,并由计算机采集。

2.2 测试平台设计具体内容

电动轮和主发电机测试平台采用2 套四象限矢量变频系统形成能量闭环进行负载测试,同时由变频系统提供空载可调电源,要求2 套四象限变频系统可互换,不同被试品进行不同测试项目时测试电路可自动切换。测试过程中,由计算机自动采集被试电机各项运行数据,同时记录、计算并分析数据,自动形成测试报表。外部电网经隔离变压器变压后为测试系统提供测试电源,测试时被试电机和陪试电机通过转矩转速传感器连接,电动轮测试时变频测试电源做电动运行拖动电动轮运行。发电机测试时,变频测试电源和陪试电动机一起做电动运行,拖动发电机运转,发电机测试时由励磁电源提供励磁[5]。

2.2.1 逻辑控制系统

1)变频器的控制。变频器通过Profibus 总线与PLC 进行通讯,PLC 对变频器的启动、测试运行参数设置、2 套变频器的运行配合、停止等进行远程控制与状态监控。

2)测试线路开关控制。测试线路控制包括各个智能断路器及接触器等开关的控制,根据不同的测试项目,闭合测试线路中的不同的开关,组成符合测试要求的电路。

3)保护功能。测试系统短路、过载、过压以及缺相等硬件保护功能,和开关切换电路形成连锁保护功能,可自动完成因测试电机缺陷而引起的过流、短路等故障保护。

4)现场警示控制。本测试系统在运转时可能产生危险,为保障测试人员的安全,在测试设备区和测试区设置声光报警器,测试开始后,自动报警,提示操作人员注意安全。

2.2.2 数据检测系统

被试电机运行数据检测系统由定制数采计算机+智能仪器+传感器组成,采集数据为被试电机的电压、电流、温度、转矩、转速、振动、噪声等参数[6]。所有数据均由数采计算机采集、记录、运算及分析,形成结果数据后传至主控计算机显示并生成测试报表。数采计算机采集参数端口包括被试电动轮/主发电机的电压传感器和电流传感器,陪试电机的电压传感器和电流传感器,被试电动轮/主发电机转速传感器、振动传感器温度传感器,噪声传感器[7]。

1)检测传感器。电量检测由电压传感器、电流传感器及数据采集卡配合实现,电量检测包括被试电机电压、电流、功率检测,所有电量均由数据采集卡采集计算,上传至计算机。

2)转矩转速检测。选用旋转式转矩转速传感器,信号检测采用数字化处理技术,不需调整零点,转速转矩信号进入数据采集卡进行分析计算,数据上传至计算机。

3)振动检测。选用定制振动加速度测量系统,振动传感器尾部带磁吸座,吸附在被试电机传动端及非传动端上,信号调理单元通过硬件直接将振动加速度信号积分为速度有效值信号,并输出为标准电压信号,进入高速采集模块模拟量输入通道,由软件自动计算分析。

4)温度测试。采用的温度检测传感器是多通道智能型温度传感器,对所测试的温度信号进行处理转换后,以数据通讯的方式将温度数据传送到计算机进行数据的显示和数据的存储,并且同时可以根据温度数据绘制温度-时间曲线等。

5)噪音测试。选用噪声传感器+调理模块检测被试电机噪声,采用测量范围为28~135 dB,频率范围为20~20 kHz 的噪音传感器;采用8 通道ICP 输入的调理模块,每通道模拟放大器,×1、×10、×100 档通过IEEE 1394 a 连接线与计算机相连接。

3 改造后测试情况及经济性分析

3.1 改造前后测试情况对比

在对露天煤矿重型矿用卡车电动轮和主发电机的测试要求进行理论分析和整体软硬件搭建后,整个测试平台在进行试车后所有功能均能满足设计要求,能对所有大型电动轮和主发电机进行正常测试。在试运行一段时间后,发现测试平台运行效果良好,能满足目前露天煤矿所有矿用卡车电动轮和主发电机的空载测试、负载测试等测试要求[8]。测试平台在改造前后结构方面和用途方面的不同主要体现在:

1)变压器输出功率。改造前输出功率为500 kW;改造后输出功率为3 000 kW。

2)输出电源情况。改造前只有直流电源,包括励磁电源和电枢电源,能满足SF3102,630E,730E 卡车测试;改造后包括直流电源(励磁电源和电枢电源),满足SF3102,630E,730E 卡车测试;变频调速交流电源满足MT4400,MT5500 等卡车测试。

3)测试内容。改造前仅能进行电动轮的一般性测试和空载测试;主发电机的一般性测试;改造后进行所有电机包括直流电动轮、交流电动轮和主发电机的一般性测试、空载测试、负载测试。

4)其他测试方面。改造前进行转速转矩测试、温度测试、振动测试、噪音测试等时必须采用人工另外增加测试设备设施进行;改造后进行转矩转速测试、温度测试、振动测试、噪音测试等与负载测试同时进行,无需增加测试人员的工作量。

5)数据存储与修改。改造前未与电脑等连接,无法进行数据存储和打印;改造后可进行数据存储,设置了数据修改权限,具有数据保密功能,并能对测试数据进行直接打印测试报告。

6)数据采集方式。改造前采用人工看仪器仪表进行;改造后采用高速数据采集器进行数据采集。

7)测试调速方面。改造前只能进行手动调速,需测试人员手动调速,精确度无法保证;改造后直接在电脑上进行精确设置,也可进行手动调速。

8)数据分析与计算。改造前人工进行分析计算;改造后能直接观察测试过程中的各类波形,进行数据分析和数据计算。

9)测试人员人数。改造前测试时不少于4 人同时工作;改造后测试时只需要2 人同时工作。

3.2 测试平台的经济性分析

测试的内容包括在空载和负载情况下电压、电流、噪音、抖动、转速、转矩等的变化来综合确定其是否处于完好状态[9]。在此过程中,能充分的发现电动机和主发电机由于装配过程中出现的各类不合适或不到位的地方,也能在发现由于配件质量或者其他原因导致的运行状态不佳的状况,降低了电动轮和主发电机装配到卡车上次出现故障的几率。由于重型矿用卡车电动轮故障具有不确定性,因此无法针对某一台或某几台电动轮进行对比,但是可以对某一型号所有的电动轮和主发电机在某一时段故障进行统计。将统计时间点分别放在2017 年和2019 年,因为2017 年和2019 年2 种测试平台都进行过部分测试,而2017 年全年所有的MT 系列卡车电动轮和主发电机均为原测试平台进行简单检测后直接上车测试。2019 年全年所有MT 系列卡车故障电动轮和主发电机均采用新的测试平台进行测试。2017 年全年MT 系列卡车电动轮和主发电机情况见表1,2019年全年MT 系列卡车电动轮和主发电机情况见表2。

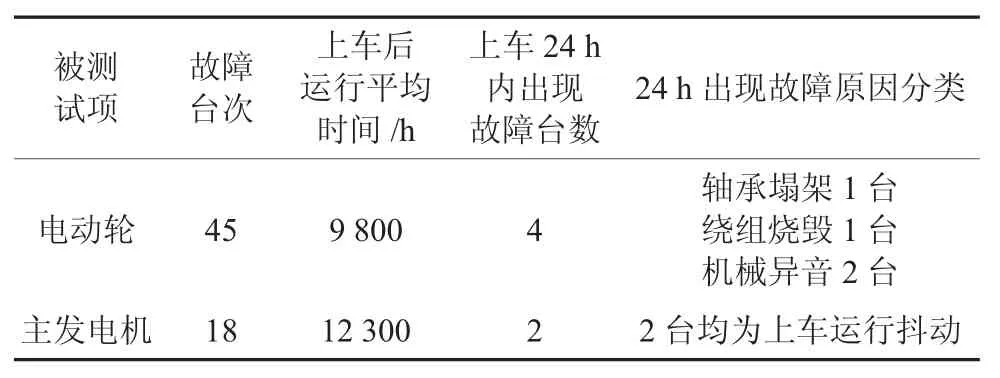

表1 2017 年全年MT 系列卡车电动轮和主发电机情况

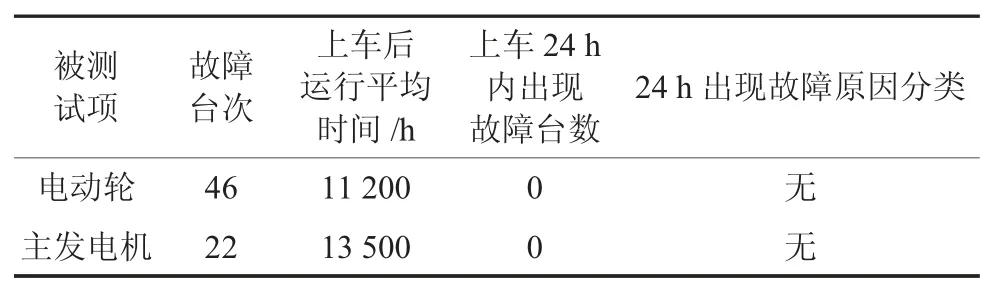

表2 2019 年全年MT 系列卡车电动轮和主发电机情况

从表1 和表2 可以看出,2017 年电动轮和主发电机的故障分别为45 台次和18 台次,平均运行时间为9 800 h 和12 300 h;而2019 年维修的46 台电动轮和主发电机故障分别为46 台次和22 台次,平均运行时间为11 200 h 和135 000 h。在平均上车运行时间上分别增加了1 400 h 和1 200 h。其次2017年电动轮和主发电机在上车24 h 内出现故障的台数分别为4 台和2 台,但2019 年所维修的电动轮和主发电机没有1 台在24 h 内出现故障。上述情况说明:①经过空载测试和负载测试的MT 系列电动轮和主发电机运行小时数明显增强,大概平均增加1/5 的运行时间;②24 h 以内出现故障的现象已经完全消除,使得运输设备的运输效益得到明显提升。保证了所有经过维修出厂的电动轮和主发电机属于合格产品。

经济效益如下:

1)在卡车停机方面,按照卡车每年运行6 000 h,46 台电动轮和20 台主发电机每次维修后少运行1 200 h 左右,相当于每台卡车电动轮和主发电机增加20%的维修工作量。每台电动轮维修停机时间约为2 d 估算,相当于46 台卡车,每台卡车每两年就要增加2 次维修停机时间,也就因为电动轮的原因,每年每台卡车需增加2 d 的停机时间。

2)按照统计表格,员工的劳动量增加20%,配件成本消耗则主要是轴承等的消耗,每台次维修成本按照5 万元计算,电动轮和主发电机每年平均共计维修65 台次,将直接增加成本材料配件成本325 万元。

4 结语

首先抓住重型矿用卡车的电动轮及主发电机测试平台需要测试的项目、测试要求等主题,提出了测试平台的改造方案。其次该测试平台利用了目前较先进的变频控制系统,在各类电气设备、配件、传感器的选择上进行分析,通过计算机控制整个测试过程,具有较高的自动化和智能化特性。最后对测试平台改造前后测试效果分析,该平台的改造是成功的,为重型矿用卡车电动轮和主发电机的测试提供依据。