新疆兴盛露天煤矿轮斗采煤系统转向移设方案

2021-10-05梁明智

梁明智

(新疆疆纳矿业有限公司,新疆 伊吾 839300)

新疆伊吾淖毛湖矿区位于新疆维吾尔自治区哈密市伊吾县和巴里坤县境内,行政区划属伊吾县和巴里坤县共同管辖。矿区东西长约59 km,南北宽约12 km,面积约440 km2,煤炭资源储量64 亿t。兴盛露天煤矿位于新疆哈密伊吾县淖毛湖矿区西北部,煤矿呈东西方向长条形,面积32.53 km2,地质资源量47 319 万t。煤炭资源多以长焰煤为主,煤质具有挥发分高、焦油产率高、煤气产率高和低硫、低磷、低灰、富油的特点。煤矿一期生产能力300 万t/a,是淖毛湖矿区的主力煤矿。

露天矿的开采工艺直接影响到其经济效益,合适的开采工艺能够节省生产成本。露天矿采用的采矿工艺通常有:间断工艺、半连续开采工艺、轮斗连续工艺[1]。2019 年兴盛露天煤矿引入首台套完全国产化的轮斗连续采煤系统,系统自投入运行以来取得了较好的经济和科技示范效应。轮斗连续系统在具有诸多优势的同时也有系统复杂、配套设备多等缺点,尤其是在采用联合工艺的露天矿山,与其它工艺之间相互影响和制约尤为明显。因此,研究轮斗系统的合理的布设方式显得尤为重要。

1 采煤工艺

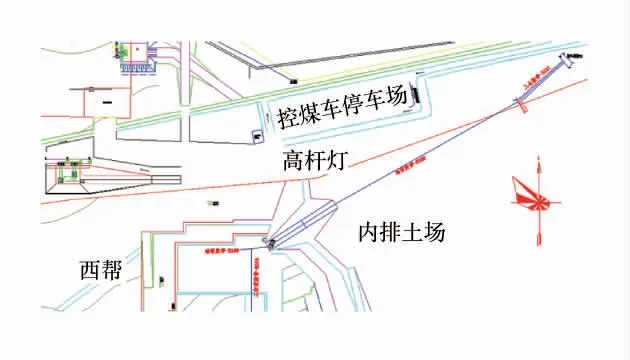

兴盛露天煤矿采煤工艺采用单斗-卡车+轮斗连续采煤的综合采煤工艺。轮斗系统初期布置在采场南帮下部,上部是单斗-卡车采煤,端帮带式输送机横穿内排土场中部,由于2 套采煤系统推进速度不匹配,轮斗采煤工作面整体推进滞后,煤底板不能及时露出,加之带式输送机运输系统从内排土场中部横穿,切断了内排西部的运输道路,造成采场西部剥离物料运输距离远,导致内排空间逐步减少已无法满足现有设备满负荷生产,严重影响了生产的正常进行。轮斗采煤系统布设在南帮的采掘现状图如图1。

为了彻底解决采剥接续问题,优化运输系统,计划通过将轮斗移设西帮,把轮斗采煤系统和单斗-卡车作业区域分开,减少相互影响。同时将内排土场整体联通,以解决采场西部剥离物料排弃的问题,保证采剥接续正常。轮斗采煤系统移设涉及胶带机的布设以及初期工作面的布置,需要对布设方案进行论证研究,提出合理的移设方案。

2 轮斗连续采煤带式输送机布设

2.1 轮斗采掘机机头位置

根据地质资料,采场境界北部由于自然风化作用,存在大量风氧化煤,煤层平均厚度3~6 m,总量约400~500 万t。该煤发热量低,一般用作腐殖酸肥料生产原料,经济价值不高。风氧化煤呈粉末化存在易自燃,如把轮斗布置在该煤层,设备作业困难,且存在安全风险。因此轮斗机头位置(即出入沟沟底位置)需要尽量避开该区域。为避免无效剥离,西帮推进采用自东向西,从南向北逐步到界的方法,避免采用从地表境界拉沟向南降深的采掘方式。西帮北部到界示意图如图2。

根据实际揭露煤层情况及勘测成果显示,地表界南偏140 m 左右范围内都是风氧化煤,为保证轮斗系统避开该区域,因此轮斗采掘机机头位置(出入沟沟底)确定在地表界南140 m,出入沟底标高278 m 水平。风氧化煤区域采用反铲进行选采,最终视销售情况确定是否开采到地表北境界。

2.2 带式输送机机机道布设方案

根据轮斗采煤系统装车站位置和现有地面带式输送机、轮斗布置的作业区域,结合采场、内排排土场现状图,选择可行的带式输送机机道布置线路。机道地表以上布置在北帮地表,装车站上仓带式输送机-地表带式输送机-北帮出入沟带式输送机-端帮带式输送机-工作面带式输送机-轮斗采煤机。采场轮斗作业最低标高257 m 水平至地表305 m 水平,总提升高度48 m。机道布置方案有2 种。

2.2.1 方案1

方案1 共需要带式输送机4 条:工作面带式输送机B104 机头布置在278 m 水平,与端帮带式输送机B103 搭接,东西向布置,端帮带式输送机接地表带式输送机B102,地表带式输送机与出入沟带式输送机共用,省去出入沟带式输送机,上仓带式输送机B101 沿北帮地表布设。方案1 带式输送机系统布置示意图如图3。

图3 方案1 带式输送机系统布置示意图

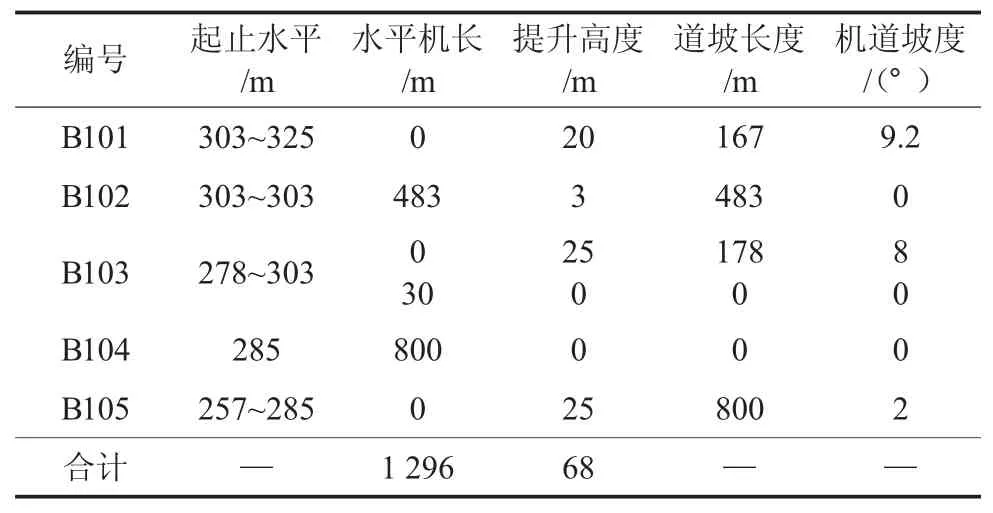

沿内排土场与北帮交界线布置。带式输送机出入沟由东向西布设在北帮与内排交界区域,将出入沟带式输送机和地面带式输送机合并成1 条带式输送机,分为上坡段和平段,地表带式输送机布设在土场高杆灯以南。出入沟基道施工挖方量为10 万m3,其中二次剥离量为6.7 万m3。方案1 各带式输送机技术参数见表1。

表1 方案1 各带式输送机技术参数

2.2.2 方案2

在出入沟北帮布置。布设方向为东北-西南方向布置,即增加1 条出入沟带式输送机。地面带式输送机布置在高杆灯以北,较方案1 向北偏转了7°,带式输送机方向与地表境界基本一致。

方案2 需布设5 台带式输送机:工作面带式输送机B105、端帮带式输送机B104、出入沟带式输送机B103、地面带式输送机B102、上仓带式输送机B101。B105 与B104 搭接,布设在278~257 m 水平;B104 水平布置在北帮,搭接B103;B103 自278 m 水平至地表300 m 水平,出坑后经B102 至B101;B102沿地表300~303 m 水平布设,B101 利用原上仓带式输送机。方案2 带式输送机系统布置示意图如图4。

图4 方案2 胶带系统布置示意图

出入沟基道施工以填方量为主,挖方量为2.5万m3,不产生二次剥离。方案2 各带式输送机技术参数见表2。

表2 方案2 各带式输送机技术参数

2.2.3 方案比选

方案1 优点:①可以减少1 条出入沟内的带式输送机,减少带式输送机投资;②随着带式输送机的减少,系统可靠性会相应提高,可以减少轮斗连续系统的故障率,便于轮斗连续系统稳定运行,便于轮斗连续系统的管理,可有效提高轮斗连续系统运行和生产能力;③出入沟固定,当西帮工作面向前推进时,延长端帮带式输送机即可,减少移设的工程量,缩短移设时间,减小对正常供煤的影响。

方案1 缺点:①出入沟固定不动,轮斗工作面向前推进时,端帮带式输送机需沿直线延伸,因此需给端帮带式输送机留设沟槽;②在西帮北侧地表境界南偏140 m 给端帮带式输送机机道留设沟槽,机道宽度为20 m,离机道留设50 m 安全距离开始内排,西帮按年推进500 m 计算,每年损失内排空间约60万m3;③当北部煤层赋存变化较大时不能灵活应对,遇大调整时,地表带式输送机及端帮带式输送机均需要整体调整,所需工程量较大,移设工期较长;④出入沟施工涉及二次剥离量,费用约为80 万元。

方案2 优点:①端帮延伸重新做出入沟时,地面带式输送机只需延长不用重新铺设,较为灵活;②随出入沟位置向西移设,内排可以及时跟进,每年增加内排量60 万m3;③出入沟施工不涉及二次剥离量,较方案1 节省约80 万元。

方案2 缺点:①增加1 条出入沟带式输送机,会增加相应投资和安装费用;②增加1 条出入沟带式输送机会相应增加带式输送机的故障率,减小连续系统的稳定性,导致轮斗效率降低的因素增多。

通过比较可知,方案1 虽设备数量少,但会增加二次剥离费用约80 万元,且会损失排土空间。考虑二次剥离方量、占用内排量以及出入沟布置、带式输送机机移设工作量、移设时间、轮斗连续系统运行管理、生产效率等方面因素,最终选用方案2 为带式输送机道布设方案。

采用方案2,西工作帮向西推进时,可从坑下接续端帮带式输送机,尽量减少出入沟的重新布置,以减少出入沟带式输送机和地面带式输送机铺设的工程量。当工作帮西推后北部深部境界变化大时,再重新做出入沟,移设地表及出入沟带式输送机。

3 轮斗采煤工作面

3.1 轮斗采煤工作面布设方案

3.3.1 方案1

工作线南北倾向布设。机头布置在北侧境界南偏140 m 处煤层底板+278 m 水平上,由北向南以3.25%的坡度布置轮斗采煤台阶,机尾标高为+257 m。轮斗按上下2 个台阶开采,上部台阶高10 m,下部台阶高7 m;为便于工作帮带式输送机安装,其所在平盘宽度留设35 m。工作面形成后,轮斗挖掘机开采1 煤上部17 m 范围,采用组合台阶方式进行开采,主台阶高10 m,下分台阶高7 m。

西帮1 煤以上台阶整体推进170 m,初期轮斗工作面由反铲采煤形成,计划剥离量602 万m3,反铲采煤量100 万t,轮斗备煤量130 万t,工期为3 个月。优点:①轮斗工作面随反铲采煤形成,作业条件较好;②工作面带式输送机布设施工容易,1 次布设到位。缺点:施工工程量大,工期长。

3.3.2 方案2

工作线南北向伪倾斜布设。机头位置与方案1一致,由北向南以3.25%的坡度布置轮斗采煤台阶,机尾标高为+257 m(初期+267 m),工作线机尾向东偏转2°,轮斗按上下2 个台阶开采;初始工作面为南北向煤沟,宽度23 m。工作面形成后轮斗挖掘机开采1 煤上部14 m 范围,先采煤沟东侧,采用组合台阶进行开采,初期上分台阶高7 m,后期上分台阶逐步降深为10 m,下分台阶高7 m。

西帮1 煤以上台阶推进150 m,轮斗及带式输送机布上后先采工作面东侧煤炭扩开平盘,然后再调整轮斗及带式输送机位置向西采,计划剥离量350 万m3,形成轮斗工作面采煤量20 万t,轮斗备煤量180 万t,工期2 个月。优点:①剥离施工工程量小;②轮斗能够快速投入使用;③后期轮斗可以先采用扇形开采,采出足够距离后再增加端帮带式输送机,服务时间长。缺点:煤工作面掏槽施工空间小,施工有一定难度。

3.3.3 方案比选

方案2 较方案1 工程剥离量小,能够尽快形成轮斗工作位置,虽较方案1 露煤量小,但是通过掏槽形成工作面,轮斗既可以向西采煤也可以东扩采煤,备采煤量较为充足,按轮斗月采煤40 万t,可以采至3 月末,而来年剥离计划3 月初开工,可以保证轮斗的采煤接续。因此,综合考虑到施工时间靠近冬季,外委施工停滞等因素,为减少剥离工作量尽快使轮斗投入生产,确定采用方案2 为轮斗采煤工作面布设方案,初期轮斗采煤工作面采用伪倾斜方式布置。

4 结语

1)通过生产现状分析了当前生产面临的问题,找出了造成导致采剥接续及排土空间不足的原因,即生产轮斗采煤系统和单斗-卡车采煤作业区域交叉相互影响,轮斗带式输送机运输系统切断内排道路,确定了轮斗移设西帮的解决方案。通过对地质资料及现场煤层揭露情况,查清了风氧化煤的大概区域即北境界以南140 m 范围,确定了风氧化煤区域轮斗采掘机机头位置(出入沟沟底位置)。

2)对轮斗连续采煤系统的移设西帮的带式输送机出入沟及带式输送机布设方式进行了研究。通过工程费用及当西推后北部深部境界变化大等因素考虑,确定了出入沟设置北帮,东北-西南方向布置,地面带式输送机布置在高杆灯以北偏转7°,带式输送机方向与地表境界基本一致。随西帮工作面往前推,形成工作面带式输送机、端帮带式输送机、出入沟带式输送机、地面上仓带式输送机,共5 条带式输送机。比较移设初期轮斗工作面的布设方式,选择了初期剥离工程量较小的南北伪倾斜掏槽布设方案。