准东露天煤矿5G+卡车无人驾驶技术应用试验

2021-10-05高金龙蔡明祥王识辉

高金龙,蔡明祥,王识辉

(国家能源集团新疆能源有限责任公司 准东露天煤矿,新疆 昌吉831799 )

随着人工智能、传感检测等高新技术的不断突破,数字化发展日益突出,智能制造己上升为国家战略,迅速推进智慧矿山建设,探索出一条具有矿业特色的智能制造新道路已时不我待[1-2]。运输是露天矿开采工艺中主要的生产环节之一,也是最容易出现事故的环节[3]。矿山环境恶劣招工困难,运输成本高等问题,矿山运输环节采用无人驾驶卡车代替有人驾驶卡车具有现实的需求,而且露天矿山作业场景相对封闭,物料运输都是点到点的作业过程,随着科学技术的发展,矿山运输采用无人驾驶技术已具有了可行性[4]。将无人驾驶技术运用到露天矿运输环节,有助于降低生产成本,提高运输效率,减少运输安全事故发生[5]。无人化矿用卡车未来将更加智能化,应用规模也会越来越大,在未来矿用卡车在设计时,将会考虑无人驾驶因素,传感器和智能系统一定会得到更广泛的应用[6]。

1 露天矿无人驾驶技术应用现状

早在20 世纪70 年代初,国外已经开始对无人驾驶技术与产品应用进行研究[7]。卡特的矿山之星系统(生产协同系统)在澳大利亚所罗门铁矿进行了应用,使用240 t 级卡特无人驾驶卡车,到2019 年底无人驾驶卡车达到72 台。小松自动运输系统(AHS)在澳大利亚、北美洲和南美洲的矿山进行了应用,应用该系统的无人驾驶自卸卡车约有121 台。ASI Mobius系统在南非和美国的矿山进行了应用,应用ASI 无人驾驶自卸卡车约30 台。根据美国SAE International国际自动机工程师学会发布的无人驾驶配置分级标准,国外的这些无人驾驶等级为L4 级别[8]。

目前国内从事矿山无人驾驶系统研发的厂家主要有踏歌智行、慧拓智能、易控智驾、中车株洲、徐工集团等,主要采取和矿用卡车主机厂商合作的模式,提供矿区自动驾驶运输解决方案和产品。在技术路线选择上,主要采用云端智能调度+V2X+单车智能模式,矿车采用线控驱动技术,借助激光雷达、毫米波雷达、视觉分析,以及V2X 车联网等技术提升单车主动安全能力,基本实现高安全性的自动驾驶。

国外软件系统相对成熟,已大规模商用,并得到市场的认可。国内软件系统进行自动驾驶矿卡、远程遥控挖掘机等相关技术研发与应用示范;自主开发软件,技术标准与算法应用已逐步完善和成熟,系统在后续应用、维护等方面更具优势;处于试验与试商用阶段,缺乏市场充分验证。

2 5G+卡车无人驾驶技术研究方案

对矿用宽体车进行线控化改造,并在线控车辆基础上安装无人驾驶所需的控制单元、定位感知传感器和配套通信设备。通过参数适配和算法调节,使线控车辆具备适应实际生产作业场景的无人驾驶功能。

建设无人驾驶所需的调度指挥中心和数据中心,提供调度指挥场所和无人驾驶调度管控平台所需的计算存储平台。同步建设覆盖无人驾驶区域的5G 网络,满足无人驾驶通信需求。

采掘设备、辅助设备安装协同作业交互终端系统,使其具备人机交互、定位、通信及数据采集功能,完善采剥工艺中的配套生产作业环节。

以上内容建设完成后,通过无人驾驶全天候连续运行,完善工艺参数和算法,积累运行数据。后续建设远程遥控驾驶舱和VPN 数据专线,提高无人驾驶系统运行稳定性和安全性。

2.1 卡车线控化改造

对现有同力I65 矿用宽体车,依托生产厂进行线控化改造,优化卡车自动驾驶硬件配置前装匹配、通信协议匹配及全新无驾驶室线控车型重塑,使改造后宽体车具备无人驾驶系统线控功能并完成性能测试验证。实现车辆对障碍物的识别和动静态区分,检测可行驶区域,并对区域的障碍物进行提取。

2.1.1 卡车外部改造

1)正前方。布置1 个长距离激光雷达+1 个长距离毫米波雷达,两者均布置在前方中间档板上,激光雷达在上,毫米波雷达在下。覆盖前方距离150 m、180°范围。

2)两侧前角。各布置1 个长距离激光雷达+1 个向下中短距离激光雷达。远距离激光雷达覆盖侧方和前方150 m,270°左右范围;短距离激光雷达覆盖两侧雷达附件范围。

3)后方。布置1 个中短距离激光雷达,覆盖后方50 m 范围。

2.1.2 卡车内部改造

1)增加胎温台压传感器。该操作可以让无人驾驶车辆每个轮胎的胎压得到实时监控,有效减少轮胎因胎压和温度引起的爆胎,石头刺爆后能及时发现并进行维修,增加车辆的安全性。

2)加装应急制动。为整车行车制动系统增加冗余保护,当车辆行车制动系统出现问题时,应急制动系统会及时介入,防止车辆出现危险。

3)加装应急转向液压泵。当无人驾驶车辆主转向液压泵出现故障时,应急转向液压泵会及时介入,保证压力持续供应且不失去转向能力。

4)升级无人驾驶系统车载计算平台。可以提高无人驾驶系统整体的稳定性。

2.2 无人驾驶调度中心建设

无人驾驶调度中心是在云端建立调度指挥平台,对无人驾驶矿车进行集中调度监控,为每辆车指定运输目的地,车辆通过接收无线指令以合适的速度、按照确定的路线运行至目的地,并完成相关作业操作。无人驾驶车辆通过平台信息、自身定位和感知系统来确定矿山上的运行坐标以及周围的环境情况,使得车辆能在自主操作的情况下实现装载、运输和卸载的循环作业。

2.3 5G 网络环境建设

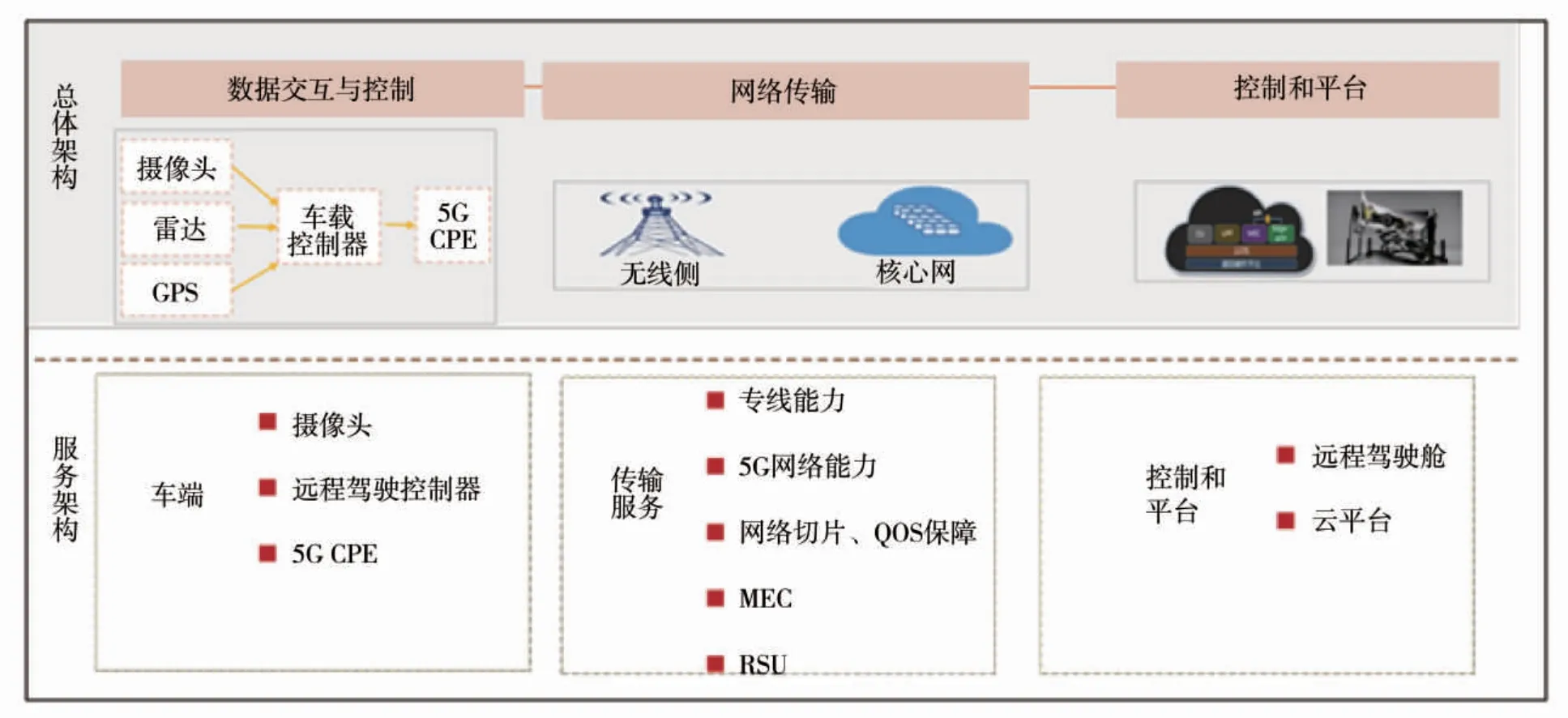

卡车无人驾驶应用场景主要分为车辆编队行驶、高级驾驶、传感器信息交互、远程遥控驾驶,这4类V2X 业务对通信技术提出了更高的要求,除了要求时延低,还必须保证网络可靠性强、吞吐量大、安全性能高[9]。依托5G 大带宽、低时延、高可靠网络特性,实现通过远程智能驾驶平台对远端车辆的全向监控和智能远程控制,其系统包括数据交互与控制、网络传输以及控制和平台3 部分。在无人驾驶车辆装载区域、运输道路、排土区域布设5G 基站,采用非独立主网络方式,保证试验区域5G 网络全覆盖。同时在试验期间,随着采装作业区域变化,对5G 基站进行移设,保证试验区域网络覆盖良好。无人驾驶系统5G 架构示意图如图1。

图1 无人驾驶系统5G 架构示意图

2.4 车端无人驾驶系统建设

硬件设备方面,车端无人驾驶系统需要有计算平台、激光雷达、毫米波雷达、超声波雷达、组合导航、V2X 模块等,从功能角度,车端无人驾驶系统具备环境感知、融合定位、决策规划、运行控制和电控单元等功能。

1)环境感知。通过激光雷达、毫米波雷达、超声波雷达、相机(辅助)、V2X 等模块的相互融合感知,实现对障碍物、挡墙、道路和落石等的识别,以及动态障碍物的轨迹预测等。

2)融合定位。主定位采用差分卫导(RTK+GNSS)+惯导(IMU)的组合导航系统,其中卫导(GNSS)采用多模接收,即同时兼容北斗、GPS 等多套卫星定位系统。主定位工作时,会基于车辆运动学数据(车速、车身姿态等)进行车辆运动轨迹推算的辅助定位,并结合主定位进行数据校核和融合。

3)决策规划。根据路线布设和云端网络地图,对无人车辆运行过程优化调整,比如停车、卸料、绕行等命令,针对周围环境实时感知在云端实时规划行走路线。

4)运动控制。运动控制功能是对无人车辆转向、制动、变速等与车辆灵敏度相关的指令进行统一调控。目前运行的同力矿用宽体车车辆均采用同力重工全新线控底盘。该底盘是同力重工在855 车型的基础上,经过正向的系统设计实现线控化(线控车辆型号I65),通过EPS 实现转向线控,通过发动机、变速箱实现驱动线控,通过EBS、缓速器、排气制动实现制动线控。

3 现场应用

3.1 项目建设和试运行区域情况

准东露天矿在采场西帮地表区域从南向北布设了5 座5G 基站,覆盖范围约4 km2,以满足卡车无人驾驶现场试验,实现试验区域5G 网络全覆盖,满足无人驾驶的网络通信要求。投入1 个台套设备(1台液压反铲配6 台无人驾驶线控卡车),挖掘机斗容6 m3,卡车载重35 t。

试验区域选为采场南帮+536 m 水平,排土场在+596 m 水平,运距3.5 km 左右,爬升高度60 m,道路采用隔离的双向双车道,全线覆盖电信的5G网络。划定无人驾驶封闭作业区域,为无人驾驶试运行工作提供安全可靠、固定单一的作业环境。无人驾驶装载点与卸载点往返1 次行程约7 km,时速平均35 km/h,单趟平均时间25 min。

3.2 试验结果

1)在准东露天矿搭建矿山无人驾驶场景,实现单编组无人驾驶车队的连续稳定运行。随着技术优化提升,单车单日平均拉运趟数由8 趟提升至24趟。无人卡车平均时速由30 km/h 提升至35 km/h。

2)无人驾驶实现双班运行,极大提高了运行效率,通过阶段性的露天矿山无人驾驶连续运行试验,“采-运-排”环节无人驾驶卡车全部为自动驾驶。在标准运距和提升高度作业条件下,无人驾驶试验运行效率达到了人工平均的90%以上。

3)5G+卡车无人驾驶试验至今,已安全测试257 d,总里程17.35 万km,拉运土方51.95 万m3。

4)搭建了无人驾驶云端调度指挥平台,通过大屏实时监控无人驾驶运行数据、车辆视频、挖机视频等。通过无人驾驶的高精度矢量地图与矿上的CAD现状图进行融合,能在全矿作业范围内更加直观的展示无人驾驶作业区域和车辆运行状况。

3.3 下一步规划及目标

1)在准东露天矿搭建矿山无人驾驶场景,实现单编组无人驾驶车队的连续稳定运行。识别运行过程中,矿山地质条件、气候条件、采掘工作推进情况等对无人驾驶5G 网络、无人驾驶感知系统的影响,收集相关试验数据,进行数据分析,得到最佳的5G网络覆盖移设方案以及无人驾驶感知系统选型布置方案。

2)构建无人驾驶数据对接平台,实现对地测数据、气象数据、视频数据、采剥计划数据等的对接,并将上述数据深度融合应用于无人驾驶的车辆出动、车辆调度、车辆监控等功能中。构建双编组无人驾驶车队,实现全天连续稳定运行。收集运行过程中各个工艺环境的无人驾驶应用边界,与传统单斗卡车生产工艺进行对比,形成适合无人驾驶的工艺参数。

3)用双编组连续作业,对工艺参数进行迭代优化,形成相关的标准。同时,开展四编组运行试验,通过全天连续运行的数据进行分析,初步形成1 套无人驾驶经济化运行模型。

4 结语

为了快速推进智慧矿山建设,准东露天煤矿开展了5G+卡车无人驾驶技术应用试验。通过卡车线控化改造,无人驾驶调度中心建设,5G 网络环境建设以及车端无人驾驶系统建设等一系列技术,并根据现场应用条件,布设5G 基站,规划作业区域进行现场试验。无人驾驶的双班运行作业,极大提高了运行效率。优化了卡车无人驾驶系统轨迹路径,初步实现了卡车运输环节作业过程完全无人自主运行,下一步将继续深入研究,在保证单编组运行稳定的基础上,开展多编组运行试验。