含微透镜的零模波导器件用于增强荧光信号强度

2021-10-04付博文俞鹏飞李传宇张芷齐周连群

付博文,郭 振,俞鹏飞,李传宇,张芷齐,周连群*

(1.复旦大学 工程与应用技术研究院,上海 200433;2.中国科学院 苏州生物医学工程技术研究所,江苏 苏州 215163;3.中国科学院 生物医学检验技术重点实验室,江苏 苏州 215163;4.季华实验室,广东 佛山 528200;5.中国科学技术大学,安徽 合肥 230026;6.苏州国科芯感医疗科技有限公司,江苏 苏州215163)

1 引 言

零模波导(Zero-Mode Waveguide,ZMW)器件在诸多领域有着广泛的应用。近年来,随着非经典光学和纳米光子学的发展ZMW被应用于脂质膜与细胞膜等的生物膜研究[1];高浓度溶液中生物大分子相互作用的分析[2];DNA、RNA测序[3];分子反应动力学[4]等方面。ZMW在多样的生物体系研究中日益活跃,已成为人们了解和认知生物分子工作机制的有效工具。

由ZMW构成的纳米结构阵列可用于同时进行大量光学或电化学分析,即使当目标分子在高浓度(μM-mM)的体溶液中存在[5-6]。同时ZMW结构可以将光学显微光谱的观察体积限制在10-18L到10-21L的范围内[7],相对于全内反射荧光显微镜(Total Internal Reflection Fluorescence Microscopy,TIRFM)10-16L的观测体积[8]具有更小的观测范围,进一步降低了背景荧光的干扰,提升了检测的灵敏度。而且ZMW利用了在截止时存在于金属包层波导内部的指数衰减场[9],当用于高浓度检测时,相较于传统近场光学扫描显微 镜(Near-field Scanning Optical Microscope,NSOM)零模波导提供了更强的限制和更好的性能[10]。ZMW阵列作为一种新的生物分析化学实用方法,可明确观察和实时追踪单个分子的化学反应[11],允许实时观察高浓度下的分子动力学,还可以与荧光定量分析[12]、荧光共振能量转移[13]、荧光光谱等光学探针相结合[14],并行分析大量的反应或结合事件。此外,ZMW阵列还可以作为多功能器件使用,例如将光学和电化学功能结合在单一的离散结构中实现电化学ZMW[15]。

ZMW器件通常是在金属薄膜中制备纳米孔结构,并且将金属膜沉积在透明的玻璃基底上。在2003年Levene等人率先利用ZWM实现了较高浓度下的单分子检测[16],ZWM器件基底厚度通常在200μm以下,在加工时会遇到诸多困难[17],因此国内外研究人员先后对基于ZWM的器件的加工工艺与结构进行了改进与优化。早期ZWM器件多采用铝作为金属层材料[18],但铝的化学性质相对活泼,具有短的光学趋肤深度及高的反射特性,因此研究人员开始采用金来代替铝,金的化学性质稳定,同时在金表面进行修饰的方法多样且成熟[19]。ZWM微孔阵列最常见的做法是通过正性电子束胶曝光后通过干法刻蚀的方法获得。这一结构也可以通过直接在金属层表面使用聚焦离子束进行刻蚀,但这种方案对设备要求较高且产出率低[20]。随后科研人员又提出了一种使用金属剥离制备方案,即在电子束曝光时采用负性胶,曝光后保留胶柱结构,沉积金属后进行剥离[21],该方法仍在较小尺寸的孔径上存在缺陷[22]。Wada等人在近几年提出了将紫外纳米压印与金属剥离相结合的方案,并验证了器件的可行性[23];Teng等人在最近提出了一种成本较低的工艺方案,先通过传统光刻制备微米孔,再通过电镀的方式将孔径缩小至纳米级[24],但这两种方法仍在良品率与孔径的均一度上存在问题[25]。

国内外的研究人员对ZMW器件中纳米孔阵列的制备做了大量有价值的研究工作[26]。但在对该器件进行定量分析时主要是对其纳米孔阵列底部的微弱荧光进行检测,然而在如何提升纳米孔阵列荧光强度,避免孔与孔之间的荧光串扰仍然缺乏系统的研究。因此,本文在通过实验确定了构建纳米孔阵列的工艺方案,并设计了聚光微透镜阵列,这种结构在显著降低孔与孔之间的荧光串扰的同时,还会在孔正下方产生相长干涉对ZMW在进行检测时的荧光强度起到了明显的提升。

2 实 验

2.1 结构设计

ZMW器件结构通常是由透明衬底及表面带有纳米级别直径通孔的金属层构成,纳米孔直径通常在200 nm以下[16],可以通过将大量的微孔同时制备在同一个芯片上来提高ZMW的检测通量。

ZMW在观测来自纳米孔底部的荧光信号时,收集光学器件通常采用具有较高倍数视场相对较小的高数值孔径物镜。所以为了能够从物镜所限制的区域中收集到更多的信号,ZMW器件在设计时通常包括密集的纳米孔阵列。然而,将反应区域紧密排布在透明玻璃基底上会引起一些影响成像结果的问题,例如反应区域之间的光学串扰,如 图1(a)所示,仿真结 果如图2(a)所示。

图1 结构改进前后效果对比Fig.1 Structural improvement effect comparison

为了改善上述问题,本文在纳米孔阵列下方增加了聚光微透镜阵列,这一结构可通过直接刻蚀石英基底获得,如图1(b)所示,增加这一结构有两个优点:(1)可以起到将纳米孔内所发出的光进行汇聚准直避免串扰。(2)可以将入射光汇聚到孔底部,提升激发时的照明强度。图1(b)示意的是理想微透镜结构。理想微透镜边缘具有弧度在刻蚀工艺中角度控制困难且无法与纳米孔阵列加工工艺相兼容,透镜边缘改为直线可以简化制作和提高镜面的均匀性。纳米孔布置在微透镜上表面正中心,考虑到光刻机在进行套刻时的精度及衍射等问题,将上表面直径设定为3.5μm,其边缘用线性拟合理想微透镜抛物线函数y=x2/4f(其中f表示焦距),并综合考虑多种物镜焦距以及工艺上的可行性确定透镜高度为5μm,使用Lumerical FDTD光学仿真软件对微透镜结构进行模拟,侧壁与垂直夹角约为20°时得到结果明显改善,如图2(b)所示。

图2 仿真结果对比Fig.2 Comparison of simulation results

从仿真结果上可以看到检测区域间的荧光串扰明显减少,透镜内部由于光的反射产生了相长干涉和相消干涉,而相长干涉最为明显的区域位于纳米孔的正下方,这更利于提升在使用物镜时所接收到发射光的强度。因此这一结构可以使用具有较小数值孔径的物镜,在观察时能够获得更大的视野,同时对光学串扰的减少也可以将阵列的密度进一步提升,从而可以达到高通量检测的目的。并且更高的荧光强度也使得相机在采集图像时需要更短的曝光时间,进行每秒多帧的连续采集,以实现对目标分子的实时观测。

2.2 结构加工

本文提出的器件主要包括纳米孔阵列与微透镜阵列,纳米孔阵列使用电子束正胶的刻蚀方案来进行加工,实验流程如图3所示。本实验采用两英寸康宁7980石英玻璃作为基底,厚度为200±10μm,可见光透过率>90%。采用丙酮,异丙醇和去离子水,先后依次超声清洗5 min,以去除表面杂质。通过刻蚀方案进行纳米孔阵列加工时步骤如下:(1)金属沉积;使用电子束蒸镀机(ULVAC Ei-5z)沉积Ti/Au,厚度10/100 nm(图a)。(2)电子束曝光:在使用氧等离子体清洗后,旋涂电子束正胶PMMA A4,胶厚约0.25 μm,经过前烘后进行电子束曝光(Raith eLINE Plus),显影定影后,取出样品,烘干表面得到曝光图案(图3b)。(3)金属刻蚀:使用离子束(IBEA-150)对金属层进行刻蚀,将图案转移至金属层(图3c)。(4)除胶:对残留的电子束胶通过丙酮,异丙醇,去离子水和氧等离子体进行清洗得到包含纳米孔阵列的样品(图3d)。

图3 纳米孔加工工艺Fig.3 Steps of nanopore processing

微透镜阵列加工步骤如图4所示。(1)涂胶:在已经制得纳米孔阵列样品表面首先旋涂AZ4620,胶厚约5微米,并进行前烘(图4a)。(2)曝光显影:使用光刻机(SUSS MA6)进行接触式光刻套刻,显影定影后,取出样品,氮气吹干表面,经后烘坚膜,在纳米孔阵列上方形成掩膜(图4b)。(3)石英玻璃刻蚀:反应离子刻蚀(NLD-570),刻蚀气体为CF4与Ar,刻蚀功率为150 W,刻蚀压强为3Pa,刻蚀速率为400~500 nm·min-1,与光刻胶选择比约为1∶1,得到微透镜阵列结构(图4c)。(4)镀金属铝:电子束蒸镀机(ULVAC Ei-5z)沉积Al厚度50nm,在微透镜侧壁覆盖一层不透明的金属形成聚光微透镜(图4d)。(5)Lift-off:使用丙酮,异丙醇和去离子水清洗样品,将残留的AZ4620及其表面覆盖的金属剥离,并用氧等离子体清洗得到完整的样品(图e)。

总而言之,情境教学法对小学数学知识的教学具有十分重要的作用,一线的小学数学教师应当在实践教学的过程中,积极应用多样的形式构建教学的情境,促进学生在情境之中,深化对数学知识的认知,提高课堂教学的效果。

图4 微透镜加工工艺Fig.4 Steps of microlens processing

3 结果与讨论

3.1 纳米孔阵列制备结果

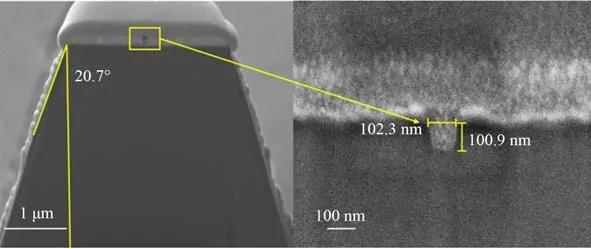

在进行器件加工之前,为获得最佳的曝光条件我们首先进行了电子束曝光剂量测试,剂量范围从175~550μC·cm-2,梯度25μC·cm-2,每个梯度曝光100个100 nm直径微孔图案,共完成50组样品,电子束曝光后同时进行显影及刻蚀步骤来避免人为误差。刻蚀完成后通过扫描电镜对其结构进行了广泛的表征。

在50组样品中每组不同曝光剂量的100个孔中抽取15个孔测量其直径,并取平均值进行孔径与剂量的统计,结果如图5所示,50组样品纳米孔尺寸分布直径特征如图中条形统计图所示(方框中所有点都落在分布直方图内)。通过统计数据可以确定当电子束曝光剂量设定为350μC·cm-2时会得到100 nm直径的纳米孔,该剂量下扫描电镜表征结果如图6所示。平均为100.3 nm,标准差为2.41 nm,离散系数为2.4%,表明该工艺具有较好的均一性与稳定性。

图5 样品纳米孔尺寸统计Fig.5 Nanopore size statistics

图6 350μC·cm-2剂量下纳米孔尺寸Fig.6 Nanopore size at 350μC·cm-2 dose

3.2 微透镜阵列制备结果

在进行微透镜阵列制备时,是在已有纳米孔阵列的样品上进行的进一步加工,因此选择AZ4620光刻胶作为掩膜。有角度的微透镜阵列是在常规玻璃刻蚀工艺的基础上进行优化改进的。初始条件为CF4(10 sccm)+Ar(10 sccm),刻蚀功率70 W,刻蚀压强1 Pa时,初始倾角为2.01°。通过对上述刻蚀参数的调整时透镜倾角不断增加。但倾角大于30°时透镜体积较大,会使得孔与孔之间间距增大,反而降低了检测效率。图7(a)为使用荧光染料(FAM,1μg·ml-1)对倾角为13.23°~27.87°样品填充后在汞灯光源照射下4倍物镜下的拍摄结果,图7(b)为以19.58°的样品为基准对不同样品单位面积平均亮度进行的统计。图中可以看出13.23°~21.66°区间平均光强逐渐增加,当角度大于23.59°时由于刻蚀压力的增加导致石英表面凹凸不平,部分透镜无法用于荧光信号的汇聚。影响器件整体性能。

图7 不同角度微透镜对比Fig.7 Comparison of different angle microlenses

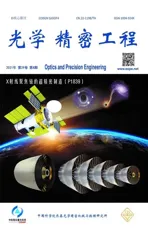

最终确定刻蚀倾角在19°~23°区间。当刻蚀气体为CF4(30 sccm)+Ar(40 sccm),刻蚀功率为150 W,刻蚀压强为3 Pa时,可以得到倾角在21.1°±0.7°符合预期的结果,如图8所示,其刻蚀速率为400~500 nm·min-1,刻蚀时间约为10 min。

图8 微透镜加工结果Fig.8 Microlens processing result

3.3 器件功能验证

图9是SEM表征完整结构的图像,左图显示了整体阵列结构其中的一部分。右图显示出了来自阵列中的单个顶部包含纳米孔的微透镜结构。图10是FIB表征结果,左图为FIB切割的剖面图,从右图放大的结果可以看到纳米孔具有约100 nm的直径和深度。

图9 扫描电镜表征结果Fig.9 SEM characterization results

图10 微透镜切面表征结果Fig.10 Microlens section characterization results

本文采用了一种高通量的检测方法,通过明场光照明,利用光透过率来验证刻蚀出的ZMW结构的均一性。与SEM表征相比,这种方法的好处在于可以获得大量的统计数据,在一张图片中可以捕获更多数量的纳米孔阵列,并进行相互比较。图11(a)为使用Zeiss Axiocam CMOS相机在明场光照射下一组不同剂量的曝光100nm直径纳米孔图案的照片,将被照射时能够通过结构的光进行了量化。图中的每个正方形中都是由16行组成的阵列,每行100个纳米孔。当沿着阵列向下移动时,电子束系统的曝光剂量逐渐减少,导致形成越来越小的纳米孔。

图11 透射光测试结果Fig.11 Result of transmitted light test

接下来本文对常规ZMW器件与改进后增加了微透镜的样品进行了比较,通过荧光微球(Fluospheres Carboxylate-Modified Micro‐spheres,0.1μm)填充两组样品中的纳米孔。外部的激发光为汞灯光源,通过滤光片调波长至488 nm,光斑直径大小随物镜变化,4倍物镜约7.0 mm,10倍物镜约2.8 mm,20倍物镜约1.4 mm,并通过物镜将光照射到ZMW的金属层的纳米孔检测区域。由于消逝波在孔内的传播距离很短,观测体积会被有效的限制。

在有限的观测体积中存在的荧光基团将被激发并发出荧光,可以使用与激发相同的显微镜物镜重新收集荧光。二向色镜和附加滤光片用于将激发光与发射光分开。通过荧光光源激发从样品底部观察荧光微球发出的激发光,并通过CMOS相机拍摄进行量化,曝光时间均为0.05 s(20 fps),为得到更为精确的对比结果,所拍摄的图片格式为16bit tif。图12为拍摄结果与统计后通过ImageJ量化结果,图12(a)为无微透镜样品的拍摄结果,图12(b)为包含微透镜样品的拍摄结果,图12(c)为10倍物镜下选取包含相同数目反应区域的灰度值曲线量化对比结果,图12(d)为10倍物镜下对20组样品相同区域内荧光强度均值的统计对比。图12(a)~12(b)中从左到右依次为4倍(Olympus UPLFLN4XPH NA0.13)、10倍(Olympus UPLFLN10X2PH NA0.3)与20倍物镜(Olympus LUCPLFLN20XPH NA0.45)下的拍摄结果。

在10倍物镜下的进行结果对比,无微透镜样品仅拍摄到微弱的荧光变化,包含微透镜的样品具有较高的荧光强度。从图12(c)可看到改进后的结构荧光区域与非荧光区域的灰度值区分明显,边界清晰,提升了数据分析时信号提取的能力,通过ImageJ对两组数据进行信噪比计算改进前SNR=5.43,改进后SNR=53.76,信噪比提升了9倍。从图12(d)对多组样品分析可以得出改进前平均灰度值3 368.87,改进后平均灰度值52 178.89,信号强度提升了14.5倍(含微透镜样品最小灰度值仍大于无微透镜样品主要是由于其受现有加工工艺限制表面金属膜厚度为50 nm,未能完全阻挡来自非激发区域的背景荧光)。同时ZMW器在实际应用时很多荧光物质并不是恰好落在纳米孔的中心区域,会产生很多强度不同的荧光信号,较弱的信号往往会被忽略掉,而从图12(d)表明改进后结构荧光强度离散系数从18.43%降低到1.86%,离散系数降低了89.91%。改进后的荧光强度具有更好的均一性,说明这一结构对更加微弱的荧光信号检测能力进一步提升。

图12 两组样品分别在4倍、10倍、20倍物镜下的结果对比Fig.12 Comparison of the two sets of samples under 4x,10x,and 20x objective lenses

以上结果还表明在本文的测试条件下只包含纳米孔的ZMW器件需要在20倍物镜下才能拍摄到可以定量分析的图片,而改进后的结构仅需要4倍物镜。当使用4倍物镜时器件检测的区域大小为使用20倍物镜的25倍,当阵列间距为10μm时可以将阵列数量从10 000提升至250 000,有效提升检测时的通量。因此改进后的结构可以使相机在较短的曝光时间对微弱荧光信号进行清晰的成像。使得同一密度的样品可以在倍率更小,数值孔径更低,视野更宽的物镜下进行检测和分析,如果当采用像元尺寸更大,灵敏度更高EMCCD或sCMOS相机进行拍摄以及激发效率更高的激光器做光源时可以进一步提升整体检测性能。

4 结 论

本文为增强荧光信号强度,解决荧光串扰的问题,设计并研制了一种改进的零模波导器件。通过将微透镜阵列与纳米孔阵列结合,利用微透镜的光学性质增强信号强度,减小荧光信号的发散角。荧光测试实验结果表明增加了微透镜阵列的样品相对于改进前荧光强度提升了14.5倍,信噪比提升了9倍,且荧光强度分布更为均一。同时通过本文提出的结合微纳加工工艺的制备流程所制得的器件纳米孔阵列尺度可控,离散性低,经SEM表征和透射光量化测试其离散系数具有相似的取值范围和变化趋势,优化刻蚀参数后在熔融石英玻璃表面获得了性能良好的微透镜阵列结构,且该器件可以优化阵列排布密度提升检测通量,增加表面金属膜厚度降低进一步背景荧光干扰。以上结果表明,本文提出的改进的零模波导器件荧光强度提升明显,荧光串扰问题得到有效改善,加工方案稳定可靠,为改进ZMW器件的广泛应用奠定了基础。