基于PMAC时基控制的离轴抛物面超精密加工技术

2021-10-04郭泽龙罗松保韩海涛马善意

何 坚,郭泽龙,罗松保,李 喆,韩海涛,马善意

(1.北京工业大学 信息学部,北京 100124;2.航空工业北京航空精密机械研究所,北京 100076)

1 引 言

在光学制造领域,光学自由曲面是指没有统一回转对称轴的非回转对称复杂光学曲面。光学自由曲面主要包括离轴非球面、环曲面、微结构光学曲面等[1]。在大多数情况下,这些表面具有亚微米级轮廓精度和纳米级表面粗糙度[2]。自由曲面为设计人员提供了更大的设计空间,因其具有优越的光学、流体动力学以及热力学等特性,已经成为各种光学成像和照明系统的关键零件,例如数码相机,激光扫描仪和打印机,衍射光学仪器和汽车灯中的反射器等。对此类光学零件的需求推动了光学自由曲面制造技术的发展,并逐渐成为制造领域中的一个非常重要的研究方向。

相比回转对称的光学零件而言,加工非回转对称的光学零件对加工机床的运动精度提出了较高的要求,同时需要面临刀具路径规划、面形精度检测、加工工艺优化等问题。目前制造光学自由曲面的方法主要包括:(1)模压成型技术[3]。通过为光学零件制造对应的模具,将加热的玻璃、塑料等材料注入模具挤压成所需的光学零件。模压成型技术可以实现复杂光学曲面的低成本批量制造,但是加工尺寸小,并且加工精度受限于模具的精度。(2)计算机数控磨削抛光技术[4][5]。通过使用磨削、研磨、抛光等技术去除零件表面的加工量以达到自由曲面的面形并保证精度。通过计算机闭环控制去除所需的加工量,对机床的控制精度有较高的需求。一般加工周期较长,同时还对加工材料有所限制。(3)单点金刚石车削技术[6]。依靠计算机控制金刚石刀具运动,直接加工出符合光学要求的自由曲面。上述几种方法各具优势,在实际加工中需根据加工需求、工件材料等选择不同的加工方式。

近年来,科学研究机构主要对基于金刚石车削的慢速溜板伺服(Slow Slide Servo,S3)[7]技术和快速刀具伺服(Fast Tool Servo,FTS)[8]技术进行了广泛的研究,并将其应用于光学自由曲面的制造。美国机床制造商Precitech公司和Moore公司生产的机床均具有慢速溜板伺服功能,日本静冈理工大学的Nagayama Kodai等使用由美国Precitech公司生产的具有S3系统的超精密车床NanoformX,成功在单晶硅上加工出了正弦网格表面[9]。广东工业大学的夏森彬等采用美国Moore公司的350FG超精密加工机床,通过S3技术分析了不同微透镜口径对微透镜阵列的精度影响,得出了最优的加工口径[10]。在FTS研究方面,英国格拉斯哥大学的Ding等人对FTS技术的刀具刚性进行了分析研究,提高了机床的动态刚度[11]。广东工业大学的汤辉等人对FTS装置机械结构进行了研究,提出了一种新颖的基于挠曲的,由两个平台和三个分支链组成的FTS装置[12]。中原工学院的梁颖等人对刀具与快速伺服系统进行了动力学建模,分析了其动态特性,完成了FTS系统结构设计与实验平台的搭建[13]。

S3与FTS两种车削方法都是基于X,Z,C三轴的车削加工,S3技术需要机床有高精度的三轴联动控制,主要依靠在C轴位置控制同时,X和Z轴按照特定的轨迹进行运动,从而加工出需要的光学自由曲面。受限于三轴的高精度控制能力,S3技术的响应频率只能达到几十赫兹,使得该方法的加工效率较低,限制了其应用和推广。FTS技术需要机床额外加装一套独立的刀具闭环控制装置,使得Z轴可以实现高频率、高精度的响应。根据C轴和X轴位置实时高精度控制Z轴的位置变化,从而加工出光学自由曲面面形。在加工时主轴的每一个θ和径向位置r对应一个z值,将加工方程转换为θ,r,z的方程对曲面进行加工。FTS技术加工频率很快,但是其加工行程通常在1 mm以下。因此S3技术一般适用于加工形状简单、矢高大的工件,而FTS技术一般适用于形状复杂、矢高小的零件。

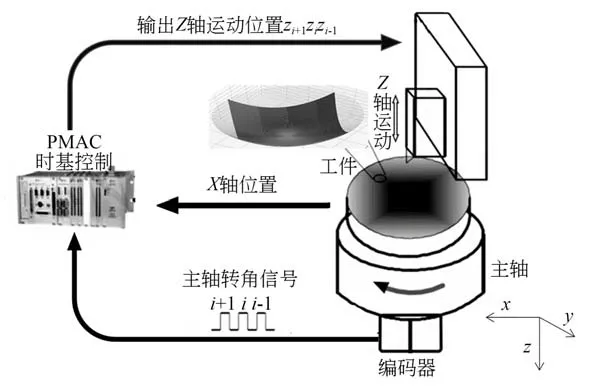

本文研究基于Nanosys-1000数控光学加工机床,分析借鉴FTS技术以及S3技术方案,提出了基于PMAC时基控制的“准三轴联动”(Virtu‐al Three-axis Linkage Servo,VTLS)车削数控方案,采用PC+Turbo PMAC 2的开放式系统结构,通过在机床主轴上加装零点触发装置,协同PMAC的时基控制在C轴位置不可控的情况下实现C轴旋转,X轴、Z轴随动控制,实现了对大口径离轴抛物面的超精密加工。

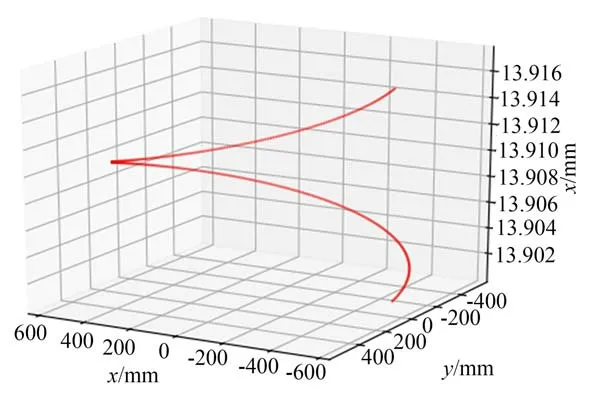

2 离轴抛物面方程变换

加工验证工艺实验采用材质为AL6061-T651铝材,其离轴抛物面方程为X2+Y2=19.6Z,焦距为9.8。加工范围为在x∈(2 800,3 000),y∈(0,200),尺寸为200×200 mm区间离轴量为2.8 m的抛物面,其位置示意图如图2所示。

图2 加工抛物面(红色)位置示意图Fig.2 Diagram of the position of the paraboloid(red)

在工件加工过程中需要将工件的中心移动到坐标原点处进行加工。工件在坐标系中的任意变换可以看做是工件在笛卡尔坐标系中沿X轴、Y轴和Z轴的平移运动以及绕这三个轴的旋转运动合成。将抛物面上底端的角点X1的(z1,y1)和X2点的(z2,y2)值代入公式(1)中可以得到抛物面绕X轴的旋转角度θX。同理,将公式(1)中的Z1,Z2,Y1,Y2替换为抛物面上侧边的角点X2的(x2,z2)和X3点 的(x3,z3)值可以得到 抛物面绕Y轴的旋转角度θY。

图3 抛物面的形状图Fig.3 Shape diagram of a paraboloid

将原方程左乘绕X,Y坐标轴的旋转方程,如公式(2),则可以得到新的加工方程。同时将方程的X,Y和Z坐标值分别减去每个轴向的平均值进行平移变换,这样就可以将工件方程平移到坐标原点,即图2中的蓝色位置。这样就完成了工件方程的坐标系变换。

在机床加工中除了工件坐标系变换,还需要创建机床坐标系和工件坐标系的转换关系。机床坐标系以机床的零点作为加工坐标的原点,一般为柱坐标系。而工件坐标系是编程人员建立方程所使用的的笛卡尔坐标系。故需要在加工前将描述工件形状的方程由笛卡尔坐标系转换到柱坐标系中。

假设工件在笛卡尔坐标系下的面形方程为z=f(x,y),根据公式(3),可以将其转换成柱坐标系下的面形方程z=f(r,θ),然后在(r,θ)平面根据加工点的坐标(ri,θi),代入方程z=f(r,θ)计算得到坐标zi。在车削加工时,主轴带动工件旋转,在X轴匀速进给的同时直线电机带动刀具Z轴做高精度的往复运动,从而加工出非对称曲面。

3 PMAC时基控制原理

时基控制是一种用外部输入信号的频率来控制加工运动和程序执行速度的方法。时基控制每个伺服周期都更新上一个伺服周期的指令位置。其中,伺服周期的实际位置并没有改变,伺服环的动态特性也没有改变,仅仅是指令的执行速度随外部输入信号的速度而变化。而由于坐标系内所有运动轨迹同步随外部的信号速度变化,因而刀具的最终空间路径并没有改变。时基控制的多轴同步控制方法使用编码器的硬件捕捉功能,在主动轴编码器上将时基触发零点的信号存在寄存器中,以此位置作为时基控制运动的零点位置。通过时基控制功能可精确地实现通道间的同步运动。

本文加工验证工艺实验使用Nanosys-1000数控光学加工机床,其主轴不具有C轴位置控制功能,实现非回转对称曲面加工需要进行可控Z,X轴与不可控C轴之间的协调控制。时基控制原理图如图4,用不可控轴作为输入信号的频率来控制运动和程序的执行速率。通过使用该控制方法,不仅可以实现Z轴运动速度与输入频率成正比,而且可以保持不可控轴与可控轴间所有位置的同步。

图4 时基控制原理图Fig.4 Time based control schematic

时基控制的主要计算参数为运动位置的更新率。更新率的转换公式如下:

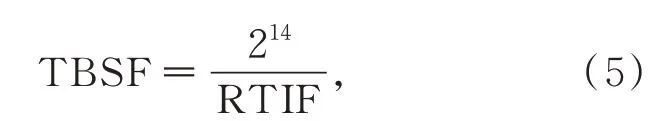

其中:%value即进给率超调值,用以控制位置更新率。此值为100时,程序和运动将以“真实时间”执行。时基因子(Time Base Scale Factor,TBSF)为一整数值,须确定此值准确地完成时间基数的配置。实时输入频率(Real Time Input Frequency,RTIF)为输入频率,当通过不可控轴作为输入频率时,程序和运动以不可控轴的频率速度运行。在%value的值为100时,解出时基因子:

其中,实时输入频率RTIF单位是cts·ms-1,计算公式为:

在机床中X,Z轴需跟随主轴实现随动,因此此处应根据主轴参数来计算RTIF。以主轴转速100 r·min-1、主轴编码器分辨率320 000线·r-1为例:计算得出RTIF为533.33 cts·ms-1。为了便于计算,RTIF取512 cts·ms-1,则相应转速为96 r·min-1,此时时基因子TBSF=214/512=32。

使用时基控制和时基触发功能时,需对PMAC的相关I变量进行设置:指定特定的I变量存储外部编码器的输入频率,以及时基因子TBSF。由上述计算结果对时基控制过程中所需设置的相关参数进行I变量赋值。如表1所示。

表1 时基控制I变量设置Tab.1 Time based control I variable settings

4 离轴抛物面加工验证工艺实验

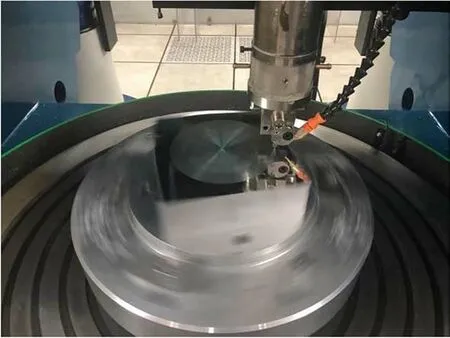

加工验证工艺实验使用Nanosys-1000数控光学加工机床,机床外观如图1所示。机床具有纳米级的控制精度,包含X轴、Z轴以及C轴旋转主轴,其中C轴为立式结构,工件固定在i轴上进行加工作业。X轴为水平运动导轨,Z轴为垂直运动导轨,刀具安装在Z轴上随Z轴运动。机床的X轴、Z轴均采用直线电机驱动,行程分别为600和220 mm,加工范围为φ1 200×350 mm,测量、控制系统分辨率1 nm,主轴的运动精度为0.1μm。

图1 Nanosys-1000数控光学加工机床Fig.1 Nanosys-1000 CNC optical machining machine

在加工时,Z轴需要跟随主轴角度变化实现随动,在工件旋转的过程中刀具轨迹为螺旋线,如图5所示。在加工口径为200×200 mm的离轴抛物面时,其对角线长282.8 mm,故加工半径设定为145 mm。为方便计算,假设主轴转速为100 r·min-1,在机床X轴进给速度为1 mm·min-1时,每圈刀具的步进值为0.01 mm,需要1 450圈可以完成整个工件的加工。将刀具每圈加工轨迹的最高点和最低点计算出来,做差得最小差值为1.46 nm,其在机床的控制精度范围内。

图5 Z轴运动轨迹Fig.5 Z-axis motion trajectory

在零件加工中,当机床运动至加工跟随起点时,PMAC模块使所有从动控制轴停止在等待触发点上。同时停止前瞻、冻结时基,冻结指令I8008=$9F8008,待收到时基触发器触发信号后开始跟随运动。因为PMAC运动程序无法准备触发功能,为了程序可靠运行,设计了PMAC内置的PLC来控制触发功能。PLC程序中,根据时基是否被冻结以及系统是否已运动至跟随起点为判断条件,一旦触发器准备完毕,PMAC就等待主编码器的零点信号,以触发时基程序,触发指令为I8008=$BF8008。以主轴回转零点为触发位置,主轴编码器信号接入PMAC控制器2号编码器口。程序流程图如图7。

图7 PMAC时基控制程序流程图Fig.7 Flow chart of PMAC time based control program

依据抛物面加工原理和加工程序,对所需加工的抛物面进行了加工验证工艺实验,在(20±0.1)℃的实验室条件下对工件进行加工。加工使用的刀具为英国CONTOUR公司的超精密圆弧金刚石刀具,型号为C1.0 mLGC,刀具圆弧半径为1.044 mm,刀具的刀尖圆弧波纹度为0.05µm。实验切削参数选择如下:主轴转速48 r·min-1和96 r·min-1;Z轴刀具切削深度0.003~0.02 mm;X轴进给量1~3 mm·min-1。不同转速下Z轴刀具切削深度和进给量所获得的零件表面粗糙度如图8~9所示。

图8 Z轴切削深度对表面粗糙度的影响Fig.8 Effect of Z-axis cutting depth on surface roughness

图9 X轴进给量对表面粗糙度的影响Fig.9 Effect of X-axis feed rate on surface roughness

在图6中X轴的进给量均为2 mm·min-1,可以看出在切削深度和X轴的进给量都相同的情况下,较高的转速得到比较好的表面粗糙度。在切削深度大于0.005 mm时表面粗糙度随着切削深度的增加而单调上升,当切削深度小于0.005 mm时表面粗糙度趋于平稳甚至变大,可能是因为当切削深度小到一定值时,基本不会产生切屑,仅仅会发生挤压和摩擦,此时刀具与工件表面的摩擦力就比较大,会对工件和刀具均造成损伤,从而引起表面粗糙度增大。

图6 离轴抛物面车削加工过程Fig.6 Turning process of off-axis paraboloid surface

在金刚石车削中,加工所残留的材料会直接影响表面粗糙度,理论残余高度h变换公式为:

其中,f为车削中每圈的进给量,R为刀具圆弧半径。在图7中选用的切削深度均为0.005 mm进行车削实验,可以看出较高的转速仍然可以得到较好的表面粗糙度,同时表面粗糙度的变化趋势与理论残余高度变化趋势基本一致。但是实际粗糙度比理论粗糙度要大,可能是实际加工中还受到加工环境、条件的影响。

图10 Taylor Hobson PGL optics测量图Fig.10 Taylor Hobson PGL optics measurement

图11 抛物面采集数据点云图Fig.11 Parabolic collection of data points

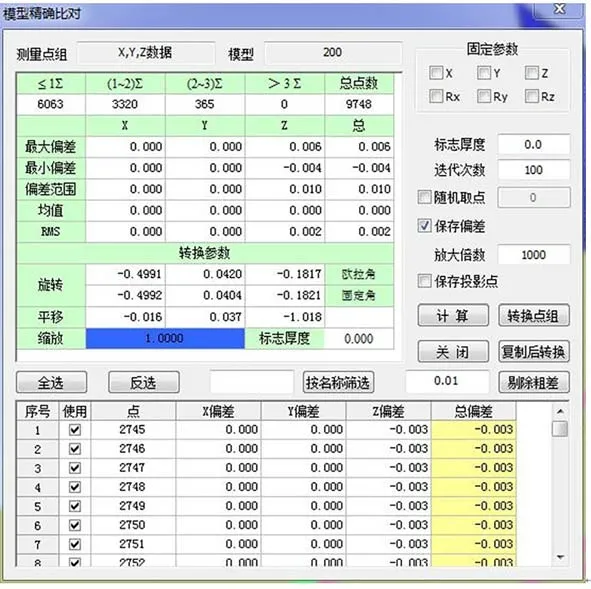

对工件的表面使用Taylor Hobson PGL op‐tics高精度轮廓仪进行了数据采集和粗糙度分析,分别就纵向原点,原点上下各30 mm处,以间隔50µm进行数据采集。然后将工件逆时针旋转90°后,继续以纵向原点,原点上下各30 mm处,以间隔50µm取点。采集长度为190 mm,共采集到22 800个数据点。将数据使用Spatial View数据软件分析得出面形误差2µm。

图12 Taylor Hobson PGL粗糙度测量结果Fig.12 Taylor Hobson PGL Roughness measurement re‐sults

5 结 论

基于Nanosys-1000数控光学加工机床平台,提出了TLS离轴抛物面的加工方案,通过利用PMAC时基控制功能协调主轴转角与X,Z轴进刀之间的同步关系,实现了离轴抛物面的超精密车削,成功地加工出尺寸200×200 mm,面形精度2μm,粗糙度Ra为0.02的离轴抛物面。

图13 Spatial View数据分析结果Fig.13 Spatial View data analysis results

本文经过对时基控制理论的研究及工艺实验研究,验证了基于时基控制的VTLS离轴抛物面的加工方案的可行性,为加工非回转对称复杂光学曲面,尤其是大口径离轴抛物面零件提供了新的解决方案。研究成果可望有效打破外国的装备和技术封锁,满足我国航空航天、兵器等高科技行业对大口径自由曲面光学零件的迫切需求。